Изобретение относится к электронной технике и может быть использовано при изготовлении эмиссионных материалов для катодов электровакуумных и газоразрядных приборов на основе сложных соединений щелочноземельных металлов (Ba, Sr и Ca).

Известен способ получения эмиссионного материала для оксидных катодов на основе карбонатов щелочноземельных металлов, применяемый в настоящее время в электровакуумной промышленности, согласно которому двойной карбонат Ba и Sr или тройной карбонат Ba, Sr и Ca получают совместным осаждением из водных растворов их азотнокислых солей углекислым аммонием или углекислым натрием с последующей промывкой осадка дистиллированной водой и сушкой при 150 - 250oC в течение 10 ч [Г. А. Кудинцева, А.И.Мельников, А.В.Морозов, Б.П.Никонов "Термоэлектронные катоды", М. - Л., "Энергия", 1966 г.].

Недостатками способа-аналога являются: недостаточная эмиссионная способность, существенная эмиссионная неоднородность, относительно малая долговечность оксидных катодов, относительно высокая температура термодиссоциации карбонатов и окислительная среда во время осуществления последней, высокая скорость испарения эмиссионного материала оксидного катода, ведущие к существенному снижению эксплуатационных характеристик электровакуумных и газоразрядных приборов.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату, то есть прототипом, является способ получения эмиссионного материала для оксидных катодов на основе оксалатов щелочноземельных металлов, согласно которому тройной оксалат бария, стронция и кальция получают совместным осаждением из водных растворов их азотнокислых солей щавелевокислым аммонием с последующей промывкой осадка дистиллированной водой и сушкой при 100 - 150oC в течение 10 ч [Высокоэффективный термокатод на основе окислов щелочноземельных металлов/ Г.Я.Пикус, С.П.Ракитин, В.М.Самойленко, В. И. Кочетков// Тез. докл. XXI Всес. конф. по эмиссионной электронике. - Л., 1990. Ч. 1. - С. 230].

Недостатками способа-прототипа являются: недостаточно высокие эмиссионная способность и эмиссионная однородность, также ведущие к снижению эксплуатационных характеристик электровакуумных и газоразрядных приборов.

Изобретательская задача состояла в создании способа получения эмиссионного материала для оксидных катодов, который позволил бы повысить эксплуатационные и другие характеристики электровакуумных и газоразрядных приборов за счет повышения эмиссионной способности и эмиссионной однородности материала.

Поставленная задача решена способом получения эмиссионного материала для оксидных катодов, включающим осаждение труднорастворимых соединений щелочноземельных металлов из водных растворов их нитратов раствором смеси оксалата аммония и карбоната аммония с мольным соотношением (NH4)2C2O4 : (NH4)2CO3 = 0,3 - 0,7 : 0,7 - 0,3. Далее полученные осадки отделяются от маточника на воронке Бюхнера, промываются дистиллированной водой и сушатся при 100 - 150oC в течение 10 ч. Одним из вариантов сушки может быть проведение ее в вакууме при 240 - 250oC и остаточном давлении 5 • 10-2 - 1•10-2 тор.

Предложенным способом могут быть получены двойные оксалаты-карбонаты бария и стронция (Ba, Sr) (C2O4, CO3) с мольным соотношением Ba : Sr = 0,5 : 0,5 или тройные оксалаты-карбонаты бария, стронция и кальция (Ba, Sr, Ca)(C2O4, CO3) с мольным соотношением Ba : Sr : Ca = 0,47 : 0,43 : 0,1 в водной среде из растворов нитратных солей соответствующих щелочноземельных металлов.

Пример 1. С целью получения 100 г двойного оксалата-карбоната бария и стронция с мольным соотношением оксалат/карбонат, равным 0,3/0,7, приготавливались 0,2 М растворы нитратов щелочноземельных металлов и 0,2 М раствор оксалата и карбоната аммония, причем последний для обеспечения полноты осаждения брался с избытком 20%.

Для приготовления раствора нитратов щелочноземельных металлов отвешивали 58,4918 г Sr(NO3)2 и 72,2316 г Ba(NO3)2 и растворяли навески в 2764 мл дистиллированной воды. Для приготовления раствора осадителя были взяты навески (NH4)CO3 и (NH4)2C2O4 • H2O, равные соответственно 52,9830 г и 28,2814 г, и растворены в 3318 мл дистиллированной воды. Необходимо использовать реактивы марки ХЧ. Полученные растворы очищают методом дробного осаждения и профильтровывают через бумажный фильтр. Осаждение осуществляют путем вливания раствора нитратов бария и стронция в раствор смеси углекислого аммония и щавелевокислого аммония при непрерывном перемешивании. Осадок двойного оксалата-карбоната промывают методом декантации 5 раз, фильтруют и промывают дистиллированной водой на воронке Бюхнера, высушивают в сушильном шкафу при 100oC.

Пример 2. Аналогично примеру 1, но мольное соотношение оксалат/карбонат равно 0,5/0,5 и навески (NH4)CO3 и (NH4)2C2O4 • H2O равны соответственно 37,8450 г и 47,1357 г.

Пример 3. Аналогично примеру 1, но мольное соотношение оксалат/карбонат равно 0,7/0,3 и навески (NH4)CO3 и (NH4)2C2O4 • H2O равны соответственно 22,7070 г и 65,9900 г.

Пример 4. С целью получения 100 г тройного оксалата-карбоната бария, стронция и кальция с мольным соотношением оксалат/карбонат, равным 0,3/0,7, приготавливались 0,2 М растворы нитратов щелочноземельных металлов и 0,2 М раствор оксалата и карбоната аммония, причем последний для обеспечения полноты осаждения брался с избытком 20%.

Для приготовления 0,2 М раствора нитратов щелочноземельных металлов 70,3317 г азотнокислого бария Ba(NO3)2, 52,1072 г азотнокислого стронция Sr(NO3)2 и 13,5219 г азотнокислого кальция Ca(NO3)2 • 4H2O растворяют в 2839 мл дистиллированной воды. В 2698 мл дистиллированной воды растворяют 45,7360 г углекислого аммония (NH4)2CO3 и 29,2957 г щавелевокислого аммония (NH4)2C2O4 • H2O для получения 0,2 М раствора. Необходимо использовать реактивы марки ХЧ. Полученные растворы очищают методом дробного осаждения и профильтровывают через бумажный фильтр. Осаждение осуществляют путем вливания раствора нитратов бария, стронция и кальция в раствор углекислого аммония и щавелевокислого аммония при непрерывном перемешивании. Осадок тройного карбоната-оксалата промывают методом декантации 5 раз, фильтруют и промывают дистиллированной водой на воронке Бюхнера, высушивают в сушильном шкафу при 100oC.

Пример 5. Аналогично примеру 4, но мольное соотношение оксалат/карбонат равно 50/50 и навески углекислого аммония (NH4)2CO3 и щавелевокислого аммония (NH4)2C2O4 • H2O равны соответственно 39,2023 г и 48,8262 г.

Пример 6. Аналогично примеру 4, но мольное соотношение оксалат-карбонат равно 0,7/0,3 и навески углекислого аммония (NH4)2CO3 и щавелевокислого аммония (NH4)2C2O4 • H2O равны соответственно 23,5214 г и 68,3566 г.

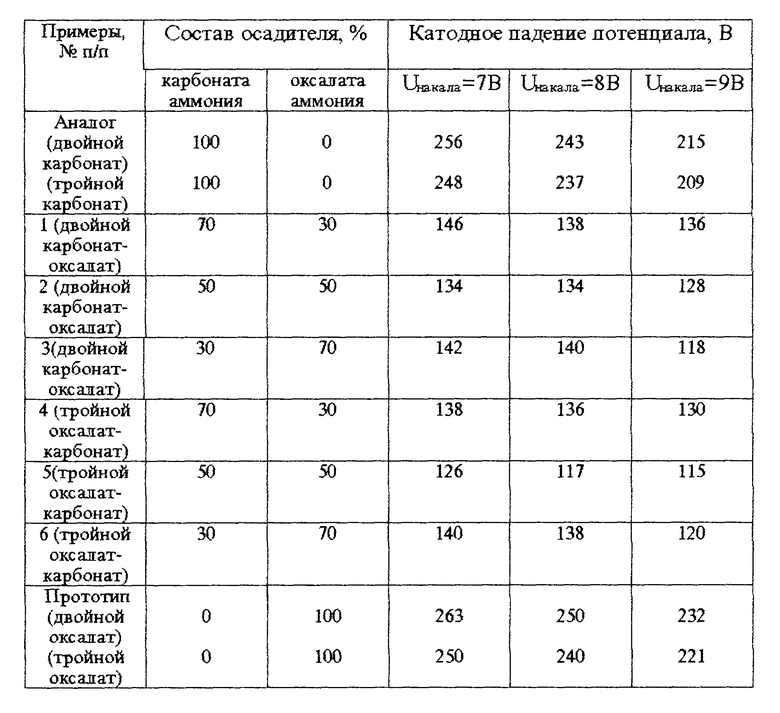

Были проведены испытания оксидных катодов на основе двойного и тройного карбоната, полученного по способу-аналогу, оксидных катодов на основе двойного и тройного оксалата, полученного по способу-прототипу, и оксидных катодов на основе двойного карбоната-оксалата и тройного карбоната-оксалата, полученных по заявленному способу.

Суспензии опытных образцов эмиссионных материалов готовили в чистых стеклянных бюксах путем смешения 1 г порошка эмиссионного материала с 2 мл биндера (раствор нитроцеллюлозы в бутилацетате) и 6 мл ацетона с последующим тщательным перемешиванием. Суспензия эмиссионного материала наносилась на прямонакальный вольфрамовый катод в виде биспирали диаметром 1 мм и длиной 8 мм.

В качестве метода исследования был выбран метод измерения катодного падения потенциала в условиях газового разряда в гелии. Согласно известной зависимости [В. Ф.Власов "Электронные и ионные приборы", М.: Радио и связь, 1960, с. 536] значение катодного падения потенциала прямо пропорционально значению работы выхода электрона, которая и является суммарной характеристикой эмиссионной способности и эмиссионной однородности, т.е. чем ниже значение катодного падения потенциала, тем выше эмиссионная способность и эмиссионная однородность эмиссионного материала.

Изготовленные катоды помещались в разрядный прибор с подвижным анодом. После соответствующего обезгаживания и тренировки в течение 30 мин через разрядный прибор пропускался гелий при давлении 1 - 2 тор. Зажигался разряд и замерялось падение потенциала в разрядном промежутке при изменении расстояния между электродами от 0,5 до 10 см с шагом 0,5 см при напряжениях накала, равных 7, 8 и 9 В, и токах накала, равных 0,27, 0,29 и 0,31 А. Такой режим соответствовал нормальному режиму горения разряда.

По экспериментальным значениям падения потенциала в разрядном промежутке были рассчитаны значения напряженности поля у поверхности катода и ширины области прикатодного падения потенциала. Используя эти величины, были определены величины катодного падения потенциала в прикатодной области согласно [В. Д. Соболев "Физические основы электронной техники", М.: "Высшая школа", 1979, с. 396-397].

Значения катодного падения потенциала для оксидных катодов, полученных по способу-аналогу, для оксидных катодов, полученных по способу-прототипу, и оксидных катодов, полученных по заявленному способу, приведены в таблице.

Таким образом, данные таблицы показывают, что оксидные катоды, изготовленные по заявляемому способу, проявляют более высокие эмиссионные свойства по сравнению с оксидными катодами, изготовленными по способу-аналогу и по способу-прототипу, примерно, на 40%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМИССИОННОГО МАТЕРИАЛА ДЛЯ ОКСИДНЫХ КАТОДОВ | 1992 |

|

RU2019878C1 |

| ЭЛЕКТРОЛИТ ДЛЯ НИКЕЛИРОВАНИЯ ТИТАНА И ЕГО СПЛАВОВ | 2003 |

|

RU2230138C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНОГО КАТОДА | 1990 |

|

RU2060570C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЬЕЗОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2003 |

|

RU2259973C2 |

| МАТЕРИАЛ ЭМИССИОННОГО ПОКРЫТИЯ КАТОДОВ ЭЛЕКТРОННО-ИОННЫХ ПРИБОРОВ | 2011 |

|

RU2462781C1 |

| ЭЛЕКТРОЛИТ БРОНЗИРОВАНИЯ | 2000 |

|

RU2164968C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ ПОРОШКОВ ТРОЙНЫХ И ДВОЙНЫХ КАРБОНАТОВ ЩЕЛОЧНОЗЕМЕЛЬНЫХЭЛЕМЕНТОВ | 1966 |

|

SU180572A1 |

| ЛЮМИНОФОРЫ НА ОСНОВЕ СИЛИКАТА ЩЕЛОЧНОЗЕМЕЛЬНОГО МЕТАЛЛА И СПОСОБ ПОВЫШЕНИЯ ИХ ДОЛГОВРЕМЕННОЙ СТАБИЛЬНОСТИ | 2010 |

|

RU2507233C2 |

| Способ получения вольфраматов щелочно-земельных металлов | 1986 |

|

SU1308560A1 |

| Суспензия для эмиссионых покрытий катодов газоразрядных источников света | 1981 |

|

SU1018169A1 |

Изобретение относится к электронной технике и может быть использовано при изготовлении эмиссионных материалов для катодов электровакуумных и газоразрядных приборов на основе сложных соединений щелочноземельных металлов (Ba, Sr и Ca). Технический результат - создание способа получения эмиссионного материала для оксидных катодов, который позволил бы повысить эксплуатационные и другие характеристики электровакуумных и газоразрядных приборов за счет повышения эмиссионной способности и эмиссионной однородности материала. Поставленная задача решена способом получения эмиссионного материала для оксидных катодов, включающим осаждение труднорастворимых соединений щелочноземельных металлов из водных растворов их нитратов раствором смеси оксалата аммония и карбоната аммония с мольным соотношением (NH4)2C2O4 : (NH4)2CO3 = 0,3 - 0,7 : 0,7 - 0,3. Далее полученные осадки отделяются от маточника на воронке Бюхнера, промываются дистиллированной водой и сушатся при 100-150°C в течение 10 ч. Одним из вариантов сушки может быть проведение ее в вакууме при 240-250°C и остаточном давлении 5-10-2 - 1-10-2 тор. 1 табл.

Способ изготовления эмиссионного материала для оксидных катодов электровакуумных и газоразрядных приборов путем осаждения труднорастворимых соединений щелочноземельных металлов из водных растворов их нитратов раствором, содержащим оксалат аммония, с последующей промывкой и сушкой осадка при 100 - 150oС, отличающийся тем, что осаждение проводят раствором смеси оксалата аммония и карбоната аммония с мольным соотношением (NH4)2C2O4 : (NH4)2CO3 = 0,3 - 0,7 : 0,7 - 0,3.

| Пикус Г.Я | |||

| и др | |||

| Высокоэффективный термокатод на основе окислов щелочноземельных металлов | |||

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

| Канальная печь-сушильня | 1920 |

|

SU230A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМИССИОННОГО МАТЕРИАЛА ДЛЯ ОКСИДНЫХ КАТОДОВ | 1992 |

|

RU2019878C1 |

| Способ регенерации отработанных растворов очистки горючих газов | 1939 |

|

SU60570A1 |

| Способ изготовления материала для электродов газоразрядных приборов | 1973 |

|

SU492950A1 |

| Способ изготовления материала для электродов газоразрядных приборов | 1975 |

|

SU600635A2 |

| US 4251569 A 17.02.1981 | |||

| Регистрирующий элемент для рентгенографии | 1984 |

|

SU1205116A1 |

Авторы

Даты

2000-05-20—Публикация

1999-01-05—Подача