Изобретение относится к светотехнике и электронике и может быть использовано при изготовлении газоразрядных приборов (источников света, радиоламп и электроннолучевых трубок).

Известны суспензии для «аиесения эмиссионных покрытий .на катоды газоразрядных приборов, состоящие из тройного карбоната щелочноземельных металлов (кальция, стронция, бария), связующего в виде растворов нитроклетчатки, бутилметакрилата и других вьюокомелекулярных соединений. Однако известные составы суспензий обладают высоким оми ческим сопротивлением эмиссионных покрытий, которое приводит к их перегреву и преждевременному разрушению, низкой адгезиоиной и когезионной прочностью покрытий и токсичностью растворов связующих.

Цель изобретения - повышение электропроводности адгезионной и когезионной прочности нокрытий.

Для этого суспензия содержит, но крайней мере, одип из полупроводниковых окислов металлов четвертого периода главной подгруппы с третьей по восьмую группу или их смесей, которые в лампе при спекании с указанными карбонатаМИ образуют их соли - титанаты, вападаты, хроматы и другие соли, обладающие низким омическим сопротивлением и высокой когезиоиной и адгезионной проч-постью.

Предлагаемый состав позволяет получитьпрочные, плотные и равномерные покрытия из: указанных окислов. Введение окислов позволяет повысить электропроводность покрытий и тем самым уменьшить их рабочую температуру и увеличить срок службы. Удается упростить технологию изготовления из-за отсутствия в даниом составе органических растворителей и улучшить условия труда.

Предлагаемый состав суспензии изготавливается следующим образом. 60-98 вес. ч. тройного карбоната Са, Sr, Ва и 40-2 вес. ч., указанных окислов или их смеси диспергируют в водном растворе оксиэтилцеллюлозы (0,2-2 вес. ч. оксиэтилцеллюлозы на 100 вес. ч. воды) в шаровой мельнице в течение 10-40 час в зависимости от дисперсности частиц окислов.

Приготовленная таким образом суспензия любым из известных способов (полив, электрофорез, седиментация, пульверизация и др.) наносится на катоды газоразрядных приборов. Дальнейшая обработка производится по принятым технологическим режимам для данного тина прибора.

ПреДМет изобретения

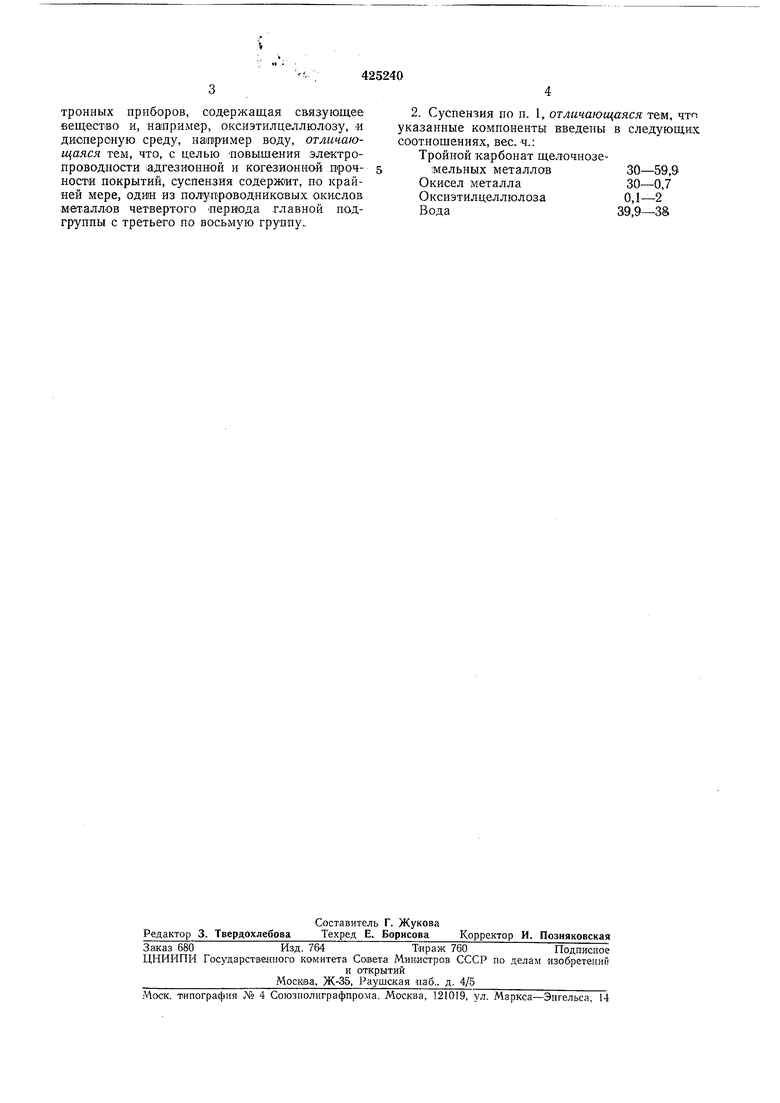

1. Суспензия для образования эмиссионных пок|рытий, иапример тройного карбоната щелочноземельных металлов, на катодах элекS425240

34

тронных приборов, содержащая связующее2. Суспензия по п. I, отлича/ощаяся т&м,

еещество и, например, оксиэтилцеллюл10зу, иуказанные компоненты Еведены в следующих

дисперсную среду, настример воду, отличаю-соотнощениях, вес. ч.:

щаяся тем, что, с целью повышения электро-Тройной карбонат щел-очнозепроводности адгезионной и когезионной проч-s мельных металлов 30-59,9

кости покрытий, суспензия содержит, по край-Окисел металла 30-0,7

ней мере, один из полупроводниковых окисловОксиэтилцеллюлоза 0,1-2

Мет.аллов четвертого периода главной под-Вода 39,9-38 группы с третьего по восьмую группу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Суспензия для покрытия оксидных катодов | 1979 |

|

SU858141A1 |

| Суспензия для эмиссионых покрытий катодов газоразрядных источников света | 1981 |

|

SU1018169A1 |

| Суспензия для нанесения карбонатных покрытий оксидных катодов | 1972 |

|

SU451144A1 |

| Суспензия для покрытия катодов | 1980 |

|

SU943915A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМИССИОННОГО МАТЕРИАЛА ДЛЯ ОКСИДНЫХ КАТОДОВ | 1999 |

|

RU2149480C1 |

| Катод для электровакуумных приборов (его варианты) и способ его изготовления | 1982 |

|

SU1077498A1 |

| СОСТАВ ДЛЯ ПОКРЫТИЯ оксидных КАТОДОВ | 1964 |

|

SU165838A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМИССИОННОГО МАТЕРИАЛА ДЛЯ ОКСИДНЫХ КАТОДОВ | 1992 |

|

RU2019878C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНОГО КАТОДА | 1990 |

|

RU2060570C1 |

| ВОДНАЯ СУСПЕНЗИЯ ДЛЯ НАНЕСЕНИЯ ЭМИССИОННЫХ | 1970 |

|

SU278931A1 |

Авторы

Даты

1974-04-25—Публикация

1972-07-28—Подача