Изобретение относится к ультразвуковой обработке деталей, преимущественно к ультразвуковой очистке прецизионных тонкостенных труб, и может Найти применение в различных областях машиностроения и химической промыишен ности. Известно устройство для ультразвуковой обработки деталей, содержащее ультразвуковой преобразователь с тран сформатором продольных колебаний, фильеру и волноводы, выполненные из материалов с различной скоростью распространения продольных ультразвуковых волн, установленные концентрично один относительно щиугого и оси трансформатора продольных колебаний и жестко связанные одним концом с выход ным торцом трансформатора продольных колебаний, а друзгим с фильерой, которая размещена на расстоянии, равном четному числу полуволн для одного из стержней и нечетному числу полуволн второго от выходного торца трансформатора продольных колебаний 1 Посредством известного устройства практически невозможно получить резонансное возбуждение изделия, поскольку точки приложения противосредных сил смещения расположены на строго определенном расстоянии и не могут быть кратны половине длины про-, дольной волны в материале обрабатываемой детали. Кроме того, продольное возбуждение детали при жидкостной очистке малоэффективно, так как поперечные колебания, преобразованные из продольных по закону Гука и направленные в жидкость, составляют по аьтлитуде около О,3 от величины продольных. Целью изобретения является интенсификация обработки. Указанная цель достигается путем возбуждения детали на осесимметричной моде изгибных колебаний, для чего известное устройство для ультразвуковой обработки деталей, содержащее ультразвуковой преобразователь с трансформатором продольных колебаний, фильеру и волновода, выполненные из материалов с различной скоростью распространения продольных ультразвуковых волн, установленные концентрично один относительно дру.гого и оси трансформатора продольных колебаний и жестко связанные одним концом с выходным торцом трансформатора продольных колебаний, а другим - с фильерой, которая размещена на расстоянии, равном четному числу полуволн для одного из стержней и нечетному числу полуволн второго от выходного торца трансформатора продольных колебаний; фильера выполнена составной из двух частей и установлена перпендикулярно оси волноводов.

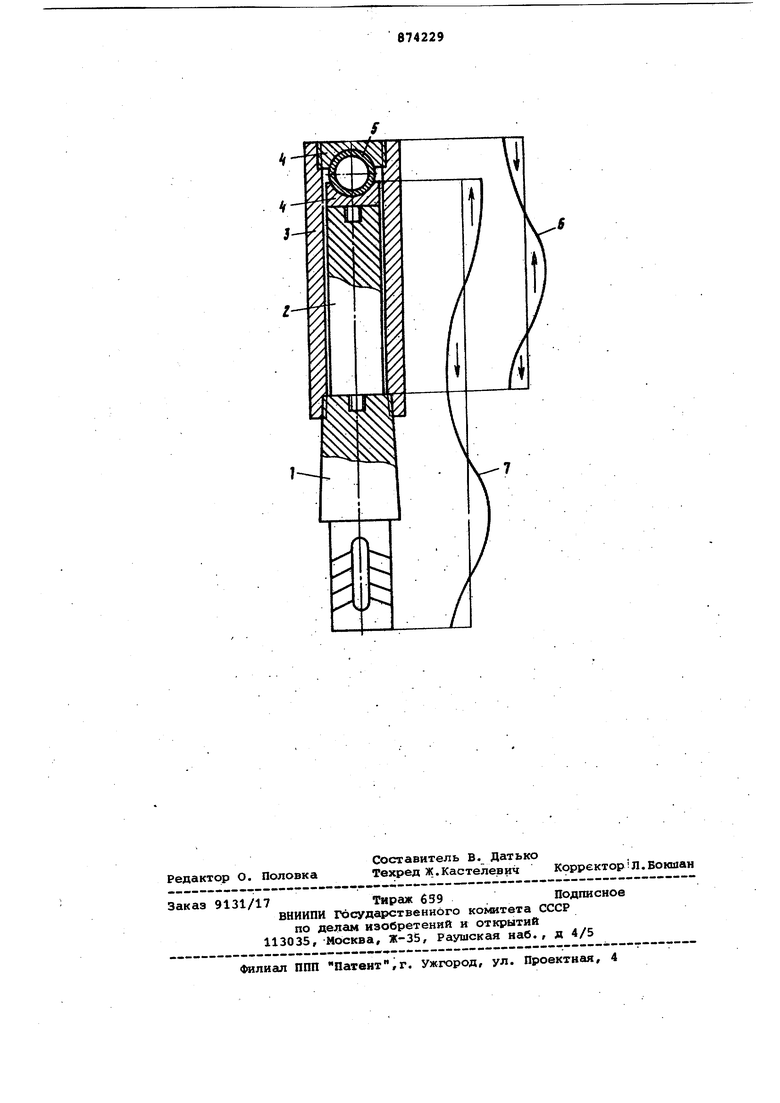

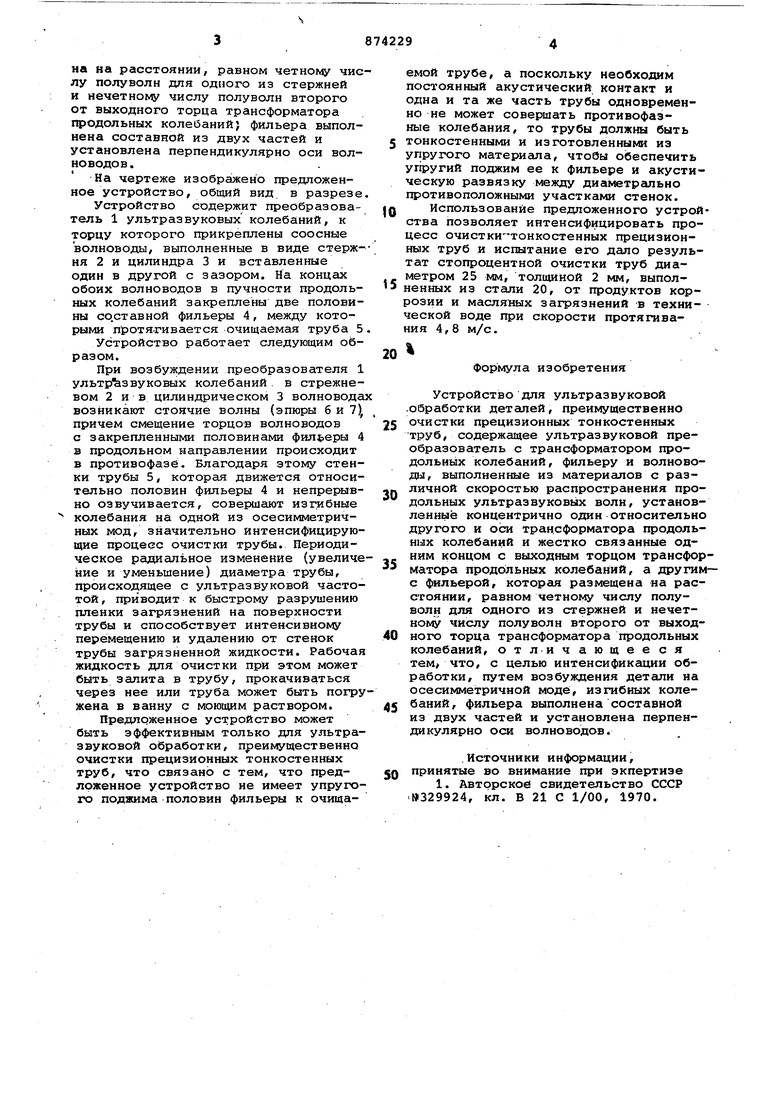

На чертеже изображено предложенное устройство, общий вид в разрезе

Устройство содержит преобразователь 1 ультразвуковых колебаний, к торцу которого прикреплены соосные волноводы, выполненные в виде стержня 2 и цилиндра 3 и вставленные один в другой с зазором. На концах обоих волноводов в пучности продольных колебаний закреплены две половины со.ставной фильеры 4, между которыми протягивается очищаемая труба 5

Устройство работает следующим образом.

При возбуждении преобразователя 1 ультразвуковых колебаний, в стрежневом 2 и в цилиндрическом 3 волновода возникают стоячие волны (эпюры б и 7), причем смещение торцов волноводов с закрепленными половинами филлеры 4 в продольном направлении происходит в противофазё. Благодаря этому стенки трубы 5, которс1Я движется относительно половин фильеры 4 и непрерывно озвучивается, совершают изхтибные колебания на одной из осесимметричных мод, значительно интенсифицирующие процесзс очистки трубы. Периодическое радиальное изменение (увеличение и уменьшение) диаметра трубы, происходящее с ультразв уковой частотой, приводит к быстрому разрушению пленки загрязнений на поверхности трубы и способствует интенсивному перемещению и удалению от стенок трубы загрязненной жидкости. Рабочая жидкость для очистки при этом может быть залита в трубу, прокачиваться через нее или труба может быть погружена в ванну с моющим раствором. Предложенное устройство может быть эффективным только для ультразвуковой обработки, преимущественно очистки прецизионных тонкостенных труб, что связано с тем, что предложенное устройство не имеет упругого поджима половин фильеры к очищаемой трубе, а поскольку необходим постоянный акустический контакт и одна и та же часть трубы одновременно не может совершать противофазные колебания, то трубы должны быть 5 тонкостенными и изготовленными из yrjpyroro материала, чтобы обеспечить уг1ругий поджим ее к фильере и акустическую развязку между диаметрально противоположными участками стенок.

Использование предложенного устройства позволяет интенсифицировать процесс очистки-тонкостенных прецизионных труб и испытание его дало результат стопроцентной очистки труб диа, метром 25 мм, толщиной 2 мм, выполJ ненных из стали 20, от продуктов коррозии и масляных загрязнений в технической воде при скорости протягивания 4,8 м/с.

%

Формула изобретения

Устройство для ультразвуковой .обработки деталей, преимущественно

5 очистки прецизионных тонкостенных труб, содержащее ультразвуковой преобразователь с трансформатором продольных колебаний, фильеру и волноводы, выполненные из материалов с различной скоростью распространения продольных ультразвуковых волн, установленные концентрично один относительно друхчэго и оси трансформатора продольных колебаний и жестко связанные одним концом с выходным торцом трансфор Матора продольных колебаний, а другим- с фильерой, которая размещена на расстоянии, равном четному числу полуволн для одного из стержней и нечетному числу полуволн второго от выходного торца трансформатора продольных колебаний, отличающееся тем, что, с целью интенсификации обработки, путем возбуждения детали на осесимметричной моде, изгибных коле j баний, фильера выполнена составной из двух частей и установлена перпендикулярно оси волноводов.

.Источники информации, 0 принятые во внимание при экпертизе 1. Авторское свидетельство СССР №329924, кл. В 21 С 1/00, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвуковой сварки и устройство для его осуществления | 1982 |

|

SU1093454A1 |

| Устройство для ультразвуковой резки твердых материалов | 1981 |

|

SU984769A1 |

| СПОСОБ СНИЖЕНИЯ ВРЕМЕННОЙ ЖЕСТКОСТИ ВОДЫ В ПОТОКЕ И КАВИТАЦИОННЫЙ РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2422371C2 |

| ИНТЕГРИРУЮЩИЙ АКУСТИЧЕСКИЙ ВОЛНОВОДНЫЙ ТРАНСФОРМАТОР (КОНЦЕНТРАТОР) | 2009 |

|

RU2402386C1 |

| УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ ДЛЯ РАБОТЫ В ГАЗОВЫХ СРЕДАХ | 1996 |

|

RU2115117C1 |

| Устройство для ультразвуковой обработки | 1990 |

|

SU1747186A1 |

| Образец для исследования структуры твердых тел акустическими методами | 1977 |

|

SU679865A1 |

| СИММЕТРИЧНЫЙ ТРАНСФОРМАТОР КОЛЕБАТЕЛЬНОЙ СКОРОСТИ ПЕРЕМЕННОГО СЕЧЕНИЯ УЛЬТРАЗВУКОВОГО ПРЕОБРАЗОВАТЕЛЯ | 1990 |

|

RU2068741C1 |

| УСТРОЙСТВО для ВОЛОЧЕНИЯ МЕТАЛЛА ЧЕРЕЗ ДВЕ ВОЛОКИ, КОЛЕБЛЮЩИЕСЯ В ПРОТИВОПОЛОЖНЫХ ФАЗАХ ВДОЛЬ ОСИ ВОЛОЧЕНИЯ12 | 1972 |

|

SU329924A1 |

| СОНОХИМИЧЕСКИЙ РЕАКТОР | 2013 |

|

RU2547495C1 |

Авторы

Даты

1981-10-23—Публикация

1979-06-19—Подача