Изобретение относится к электро нике и приборостроению ультразвуко вой сварки, а также может быть испо зовано в различном технологическом оборудовании при обработке материалов с наложением различных видов (мод) механических колебаний, вводи мых в технологическую среду,. Известен способ ультразвуковой сваркц, в котором продольные ультра звуковые колебания превращают в из- гибные, и устройство для его осуществления. Для получения изгибных колебаний используют преобразователь с концентратом (волноводом) продольных колебаний, к орцу кото рого перпендикулярно прикреплены изгибные волноводы, вьтолнеяные сос тавными из параллельно, расположенны элементов с различными радиусами инерции поперечного сечения Cl3 . К недостаткам данных способа и устройства относится низкое качеств сварки, что объясняется возможность использования в ник только одной моды (вида) ультразвуковых колебани Известный способ, заключ акнцийся в наложении на свариваемые детали крутильных колебаний,и устройство для его осуществления, содержащее ультразвуковой преобразователь, к рабочим торцам которого присоединены трансформаторы упругих колебаний с которыми соединен волновод-инструмент. Длина трансформаторов упругих колебаний выбрана так, чтобы обеспечить противофазное колебание их торцов, соединенных с волново™ дом-инструментом D2D , К недостаткам данных способа и устройства также относится низкое качество сварки (мала прочность сое динения), так каУ: крутильные колебания эффективно воздействуют тольк на второй фазе процесса сварки и малоэффективны на первой и третьей фазах, в связи с тем, что амплитуда колебаний инструмента значительно меньше, чем при изгибных и продольны колебаниях. Кроме того, устройство для осуществления способа сложно изготовить, так как необходимо точн вьтолнить условие противофазности возбуждения волновода-излучателя, .т.е. требуется постоянная длина возбуждаемой волнь, которая однако может изменяться в процессе сварки. На данном устройстве невозможно получить другие виды колебаний в зави симости от фазы ультразвуковой сварки, что ведет к понижению производительности и качества сварки. Наиболее близким к изобретению являются способ ультразвуковой сварки, включающий воздействие ультразвуковых колебаний и статического давления через сварочный инструмент на соеди-.. няемые детали, и устройство, реализую™ щее способ, которое содержит генератор, логический блок управления, резонансную систему преобразователей и волноводов со сварочным инструменг. том и датчиком механических колебаНИИ C3J/ Недостатком известных способа и реализующего его устройства является то, что продольные колебания в значительной мере уменьшают контактное трение-между свариваемыми деталяноеми, процесс удаления окисных пленок и адсорбированных частиц происходит медленнее, а на второй фазе за счет наличия изгибных колебаний происко-. дит разрыв первичных мостиков схватывания из-за большого перемещения конца инструмента, что снижает в целом качество сварки. Целью изобретения является повышение качества сварного соединения путем увеличения его прочности. Поставленная цель достигается тем, что согласно способу ультра:звуковой сварки, включающему воздействие.ультразвуковых колебаний и статического давления через сварочный инструмент на соединяемые детали, воздействие ультразвуковыми колебаниями осуществляют поочередньми последовательными изгибными колебаниями, колебаниями бегущей круговой волны и продольными колебаниями, при этом пере-, ход от изгибных колебаний на колебания бегущей круговой волНы осуществляют при достижении минимума второй производной нагрузочной характеристики механических колебаний сварного инструмента, а переход на продольные колебания - при достижении максимума второй произвцдной указанной нагрузочной характеристики. Кроме того, в устройство для осуществления способа, содержащее генератор, логический блок управления, резонансную систему преобразователей и волноводов со сварочным инструментом и датчиком механических колебаний, между датчиком механических колебаний и логическим блоком управления

дополнительно включены последовательно соединенные усилитель-выпрямитель, два дифференциатора и формирователь импульсов, а резонансная система преобразователей состоит из неоднородного стержня с расположенным аксиально на нем в узле продольных колебаний правильным многогранником с четным числом сторон, распо ложенных на его гранях излучателей бегущей круговой волны, и расположенного в центре многогранника волновода продольных колебаний с закрепленными в узле колебаний пьезоизлучателями продольных колебаний.

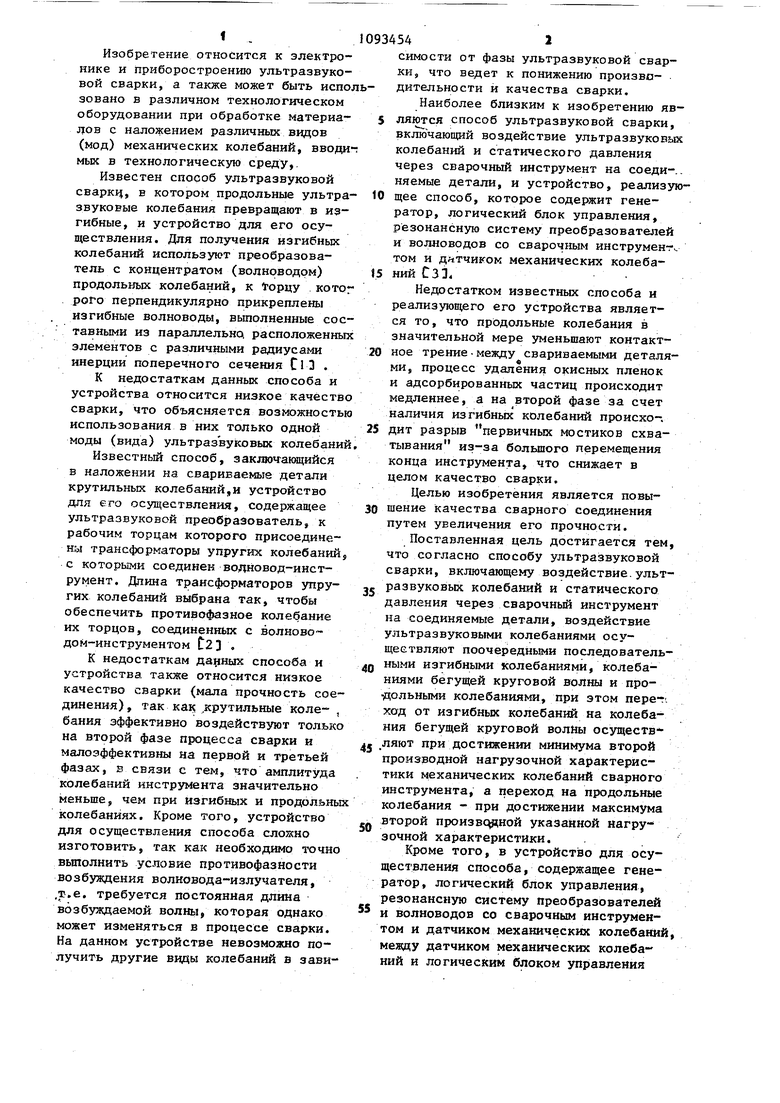

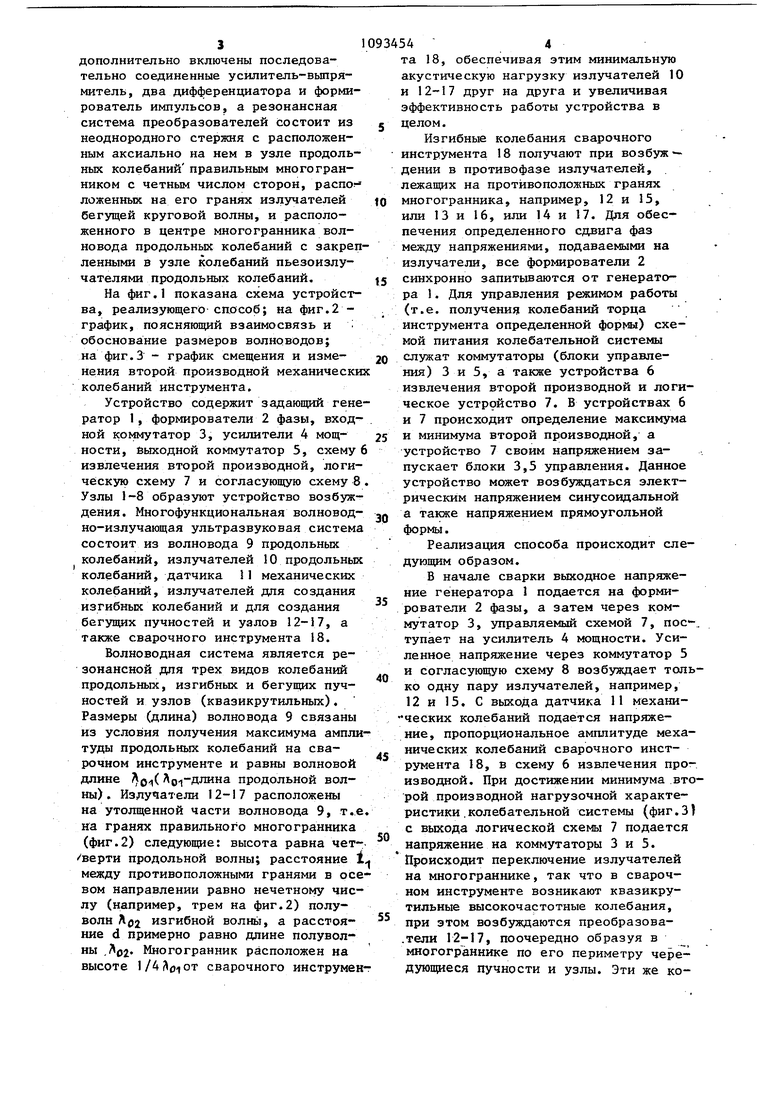

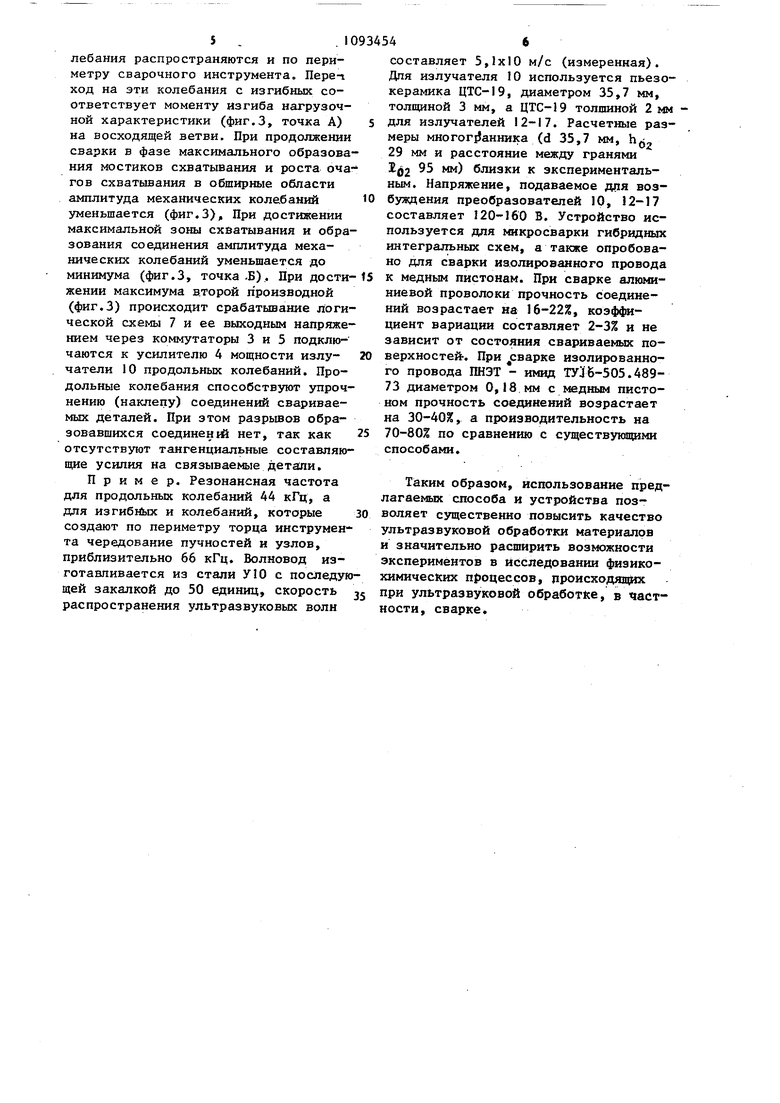

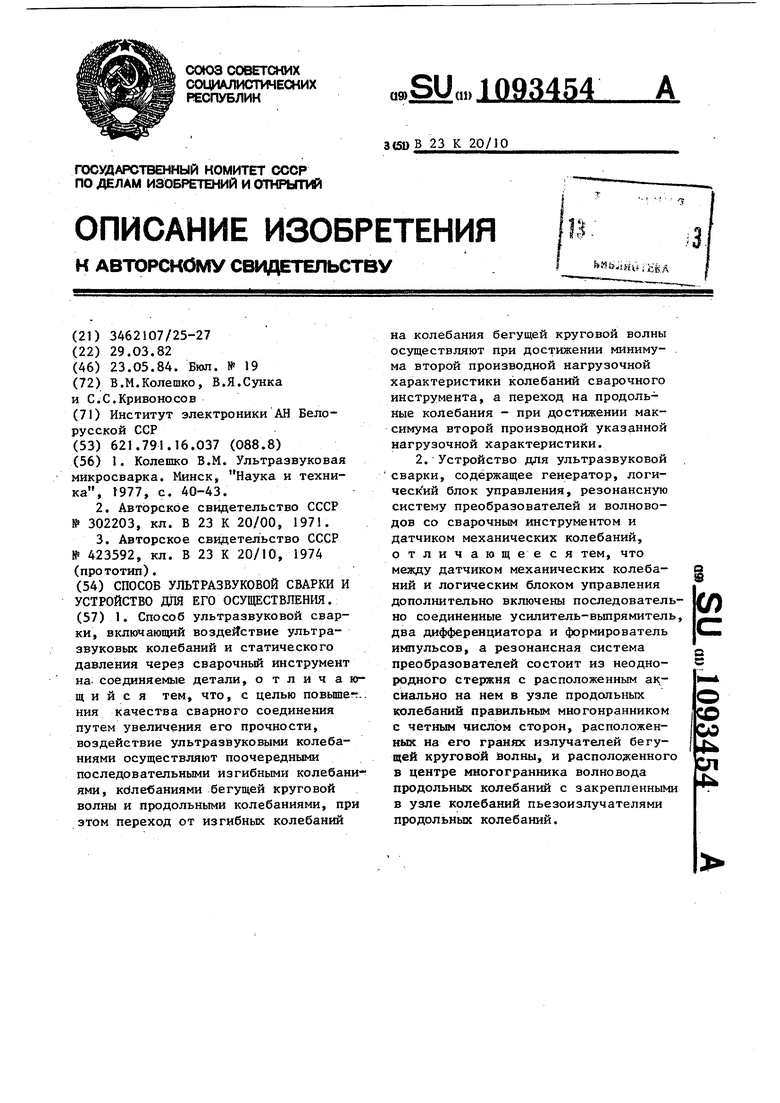

На фиг.1 показана схема устройства, реализующего способ; на фиг.2 график, поясняющий взаимосвязь и обоснование размеров волноводов; на фиг.3 - график смещения и изменения второй производной механически колебаний инструмента.

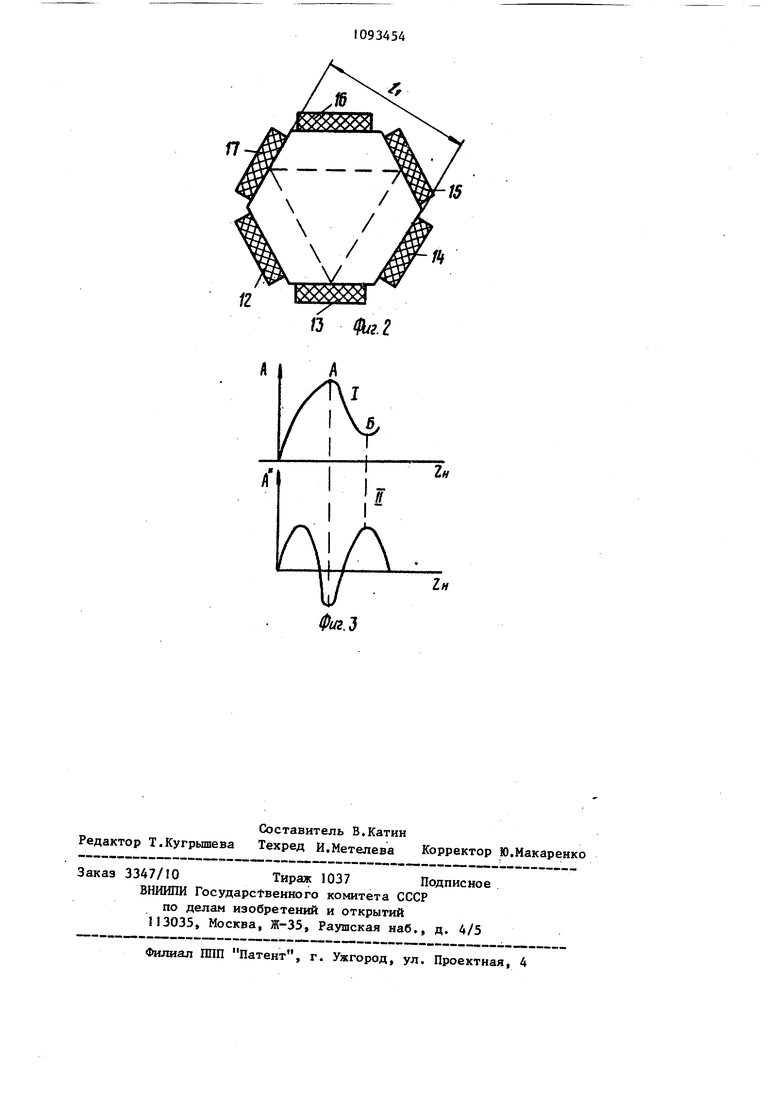

Устройство содержит задающий генератор 1, формирователи 2 фазы, входной коммутатор 3, усилители 4 мощности, выходной коммутатор 5, схему 6 извлечения второй производной, логическую схему 7 и согласующую схему 8 Узлы 1-8 образуют устройство возбуждения. Многофункциональная волноводно-излучающая ультразвуковая система состоит из волновода 9 продольных колебаний, излучателей 10 продольных колебаний, датчика 11 механических колебаний, излучателей для создания изгибных колебаний и для создания бегущих пучностей и узлов 12-17, а также сварочного инструмента 18.

Волноводная система является резонансной дпя трех видов колебаний продольных, изгибных и бегущих пучностей и узлов (квазикрутильных). Размеры (длина) волновода 9 связаны из условия получения максимума амплитуды продольных колебаний на сварочном инструменте и равны волновой длине oi( Ло-,-длина продольной волны) . Излучатели 12-17 расположены на утолщенной части волновода 9, т.е на гранях правильного многогранника (фиг.2) следующие: высота равна четверти продольной волны; расстояние 1 между противоположными гранями в осевом направлении равно нечетному числу (например, трем на фиг.2) полуволн Ад2 изгибной волнь, а расстояиие d примерно равно длине полуволны ,02 Многогранник расположен иа высоте 1/4(0 от сварочного инструмен

та 18, обеспечивая этим минимальную акустическую нагрузку излучателей 10 и 12-17 друг на друга и увеличивая эффективность работы устройства в целом.

Изгибные колебания сварочного инструмента 18 получают при возбуж ении в противофазе излучателей, ежащих на противоположных гранях многогранника, например, 12 и 15, или 13 и 16, или 14 и 17. Для обеспечения определенного сдвига фаз между напряжениями, подаваемыми на излучатели, все формирователи 2 синхронно запитьшаются от генератора 1. Для управления режимом работы (т.е. получения колебаний торца инструмента определенной формы) схемой питания колебательной системы служат коммутаторы (блоки управления) 3 и 5, а также устройства 6 извлечения второй производной и логическое устррйство 7. В устройствах 6 и 7 происходит определение максимума и минимума второй производной, а устройство 7 своим напряжением запускает блоки 3,5 управления. Данное устройство может возбуждаться электрическим напряжением синусоидальной а также напряжением прямоугольной формы.

Реализация способа происходит следующим образом.

В начале сварки выходное напряжение генератора 1 подается на формирователи 2 фазы, а затем через коммутатор 3, управляемый схемой 7, тупает на усилитель 4 мощности. Усиленное напряжение через коммутатор 5 и согласующую схему 8 возбуждает только одну пару излучателей, например, 12 и 15. С выхода датчика 11 механических колебаний подается напряжение, пропорциональное амплитуде механических колебаний сварочного инструмента 18, в схему 6 извлечения производной. При достижении минимума второй производной нагрузочной характеристики . колебательной системы (фиг.3 с выхода логической схемы 7 подается напряжение на коммутаторы 3 и 5. Происходит переключение излучателей на многограннике, так что в сварочном инструменте возникают квазикрутильные высокочастотные колебания, при этом возбуждаются преобразова.тели 12-17, поочередно образуя в многограннике по его периметру чере дующиеся пучности и узлы. Эти же колебания распространяются и по периметру сварочного инструмента, Пере-t ход на эти колебания с изгибных соответствует моменту изгиба нагрузочной характеристики (фиг.З, точка А) на восходящей ветви. При продолжении сварки в фазе максимального образования мостиков схватывания и роста очагов схватывания в обширные области амплитуда механических колебаний уменьшается (фиг.З), При достижении максимальной зоны схватывания и образования соединения амплитуда механических колебаний уменьшается до минимума (фиг.З, точка .Б). При достижении максимума второй производной (фиг.З) происходит срабатывание логической схемы 7 и ее выходным напряжением через коммутаторы 3 и 5 подключаются к усилителю 4 мощности излучатели 10 продольных колебаний. Продольные колебания способствуют упрочнению (наклепу) соединений свариваемых деталей. При этом разрывов образовавшихся соединенrii нет, так как отсутствуют тангенциальные составляющие усилия на связываемые детали.

Пример. Резонансная частота для продольных колебаний 44 кГц, а для изгибнЬпс и колебаний, которые создают по периметру торца инструмента чередование пучностей и узлов, приблизительно 66 кГц. Волновод изготавливается из стали У10 с последующей закалкой до 50 единиц, скорость распространения ультразвуковых волн

составляет 5,1x10 м/с (измеренная). Дпя излучателя 10 используется пьезокерамика ЦТС-19, диаметром 35,7 мм, толщиной 3 мм, а ЦТС-19 толшиной 2 мм для излучателей 12-17. Расчетные размеры MHororjJaHHHKa (d 35,7 мм, Ь 29 мм и расстояние между гранями 1д2 95 мм) близки к зкспериментальным. Напряжение, подаваемое для возбуждения преобразователей 10, 12-17 составляет 120-160 В. Устройство используется для микросварки гибридных интегральных схем, а также опробовано для сварки изолированного провода к медным пистонам. При сварке алюминиевой проволоки прочность соединений возрастает на 16-22%, коэффициент вариации составляет 2-3% и не зависит от состояния свариваемых поверхностей-. При сварке изолированного провода ПНЭТ - имид ТУХ&-505.48973 диаметром О,18 мм с медным пистоном прочность соединений возрастает на 30-40%, а производительность на 70-80% по сравнению с существующими способами.

Таким образом, использование предлагаемых способа и устройства позволяет существенно повысить качество ультразвуковой обработки материалов и значительно расширить возможности экспериментов в исследовании физикохимических процессов, происходящих при ультразвуковой обработке, в частности, сварке.

2

л

Г1

М

L

V

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультразвуковой сварки | 1980 |

|

SU965674A1 |

| Устройство для ультразвуковой сварки | 1984 |

|

SU1232435A1 |

| Способ возбуждения изгибных колебаний в инструменте | 1973 |

|

SU460897A1 |

| Устройство для ультразвуковой сварки | 1975 |

|

SU564126A1 |

| Устройство для ультразвуковой сварки | 1975 |

|

SU554973A1 |

| Устройство для ультразвуковой обработки жидких сред | 1981 |

|

SU1022749A1 |

| Устройство для возбуждения ультразвуковыхКОлЕбАНий | 1978 |

|

SU793662A1 |

| Устройство для ультразвуковой сварки | 1989 |

|

SU1706807A1 |

| УЛЬТРАЗВУКОВОЙ ИНСТРУМЕНТ ДЛЯ ЛЕЧЕНИЯ ГЛАУКОМЫ И БЛИЗОРУКОСТИ | 1992 |

|

RU2068662C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2005 |

|

RU2291044C1 |

1. Способ ультразвуковой сварки, включающий воздействие ультразвуковых колебаний и статического давления через сварочный инструмент на: соединяемые детали, отличающийся тем, что, с целью повьшег. ния качества сварного соединения путем увеличения его прочности, воздействие ультразвуковыми колебаниями осуществляют поочередными последовательными изгибными колебани ями, кЬле баниями бегущей круговой волны и продольными колебаниями, при этом переход от изгибных колебаний на колебания бегущей круговой волны осуществляют при достижении минимума второй производной нагрузочной характеристики колебаний сварочного инструмента, а переход на продольные колебания - при достижении максимума второй производной указанной нагрузочной характеристики. 2. Устройство для ультразвуковой . сварки, содержащее генератор, логический блок управления, резонансную систему преобразователей и волноводов со сварочным инструментом и датчиком механических колебаний, отличающееся тем, что между датчиком механических колебаний и логическим блоком управления (Л дополнительно включены последовательно соединенные усилитель-выпрямитель, два дифференциатора и формирователь импульсов, а резонансная система с с преобразователей состоит из неоднородного стержня с расположенным ак,сйально на нем в узле продольных колебаний правильным многонранником СО со с четным числом сторон, расположенных на его гранях излучателей бегу4 СП щей круговой йолны, и расположенного в центре многогранника волновода 4 продольных колебаний с закрепленными в узле колебаний пьезоизлучателями продольных колебаний.

/(7

SXXX0 X $

//;

v

/5

fc

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Колешко В.М | |||

| Ультразвуковая микросварка | |||

| Минск, Наука и техника, 1977, с | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-05-23—Публикация

1982-03-29—Подача