что может привести к забиванию зазоров материалом и прекращению ввода материала.

Цель изобретения - повышение надеж1 ости работы устройства.

Поставленная цель достигается тем, что воздухоподводящий патрубок снабжен консольно закрепленным в нем отражательным козырьком, свободный конец которого расположен под первым лотком на расстоянии от его нижней кромки, равном 1-10 см, а разгрузочный патрубок имеет в поперечном сечении форму эллипса, меньша ось которого равна диаметру воздухоподводящего патрубка, при этом касательная, проведенная к нижним кромкам лотков, образует угол подъема в направлении транспортирования, равный 3-15 , а между боковыми стенками смесительной камеры и торцами лотков образованы сквозные щели.

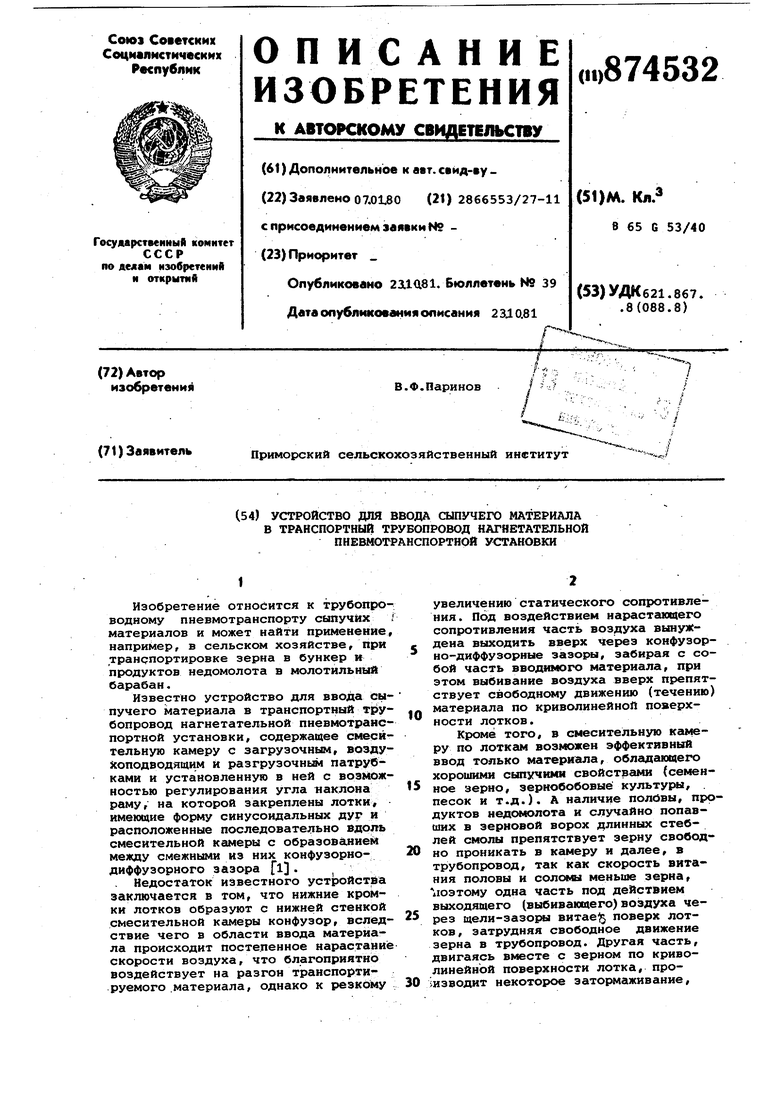

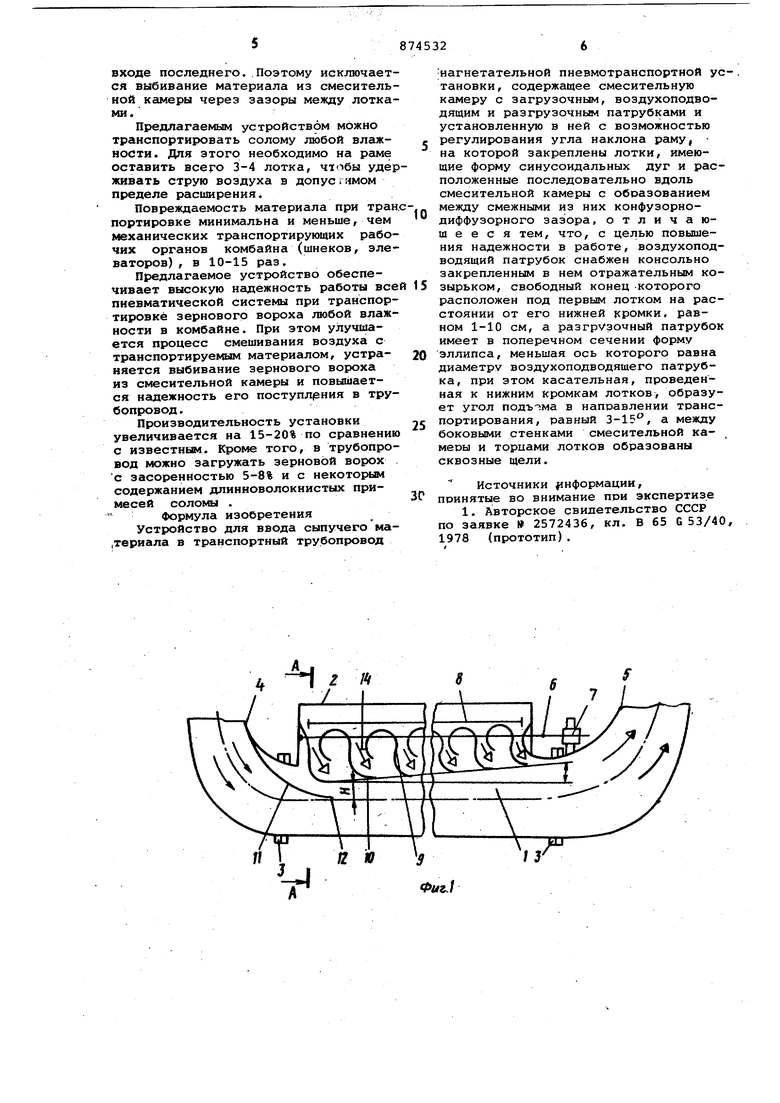

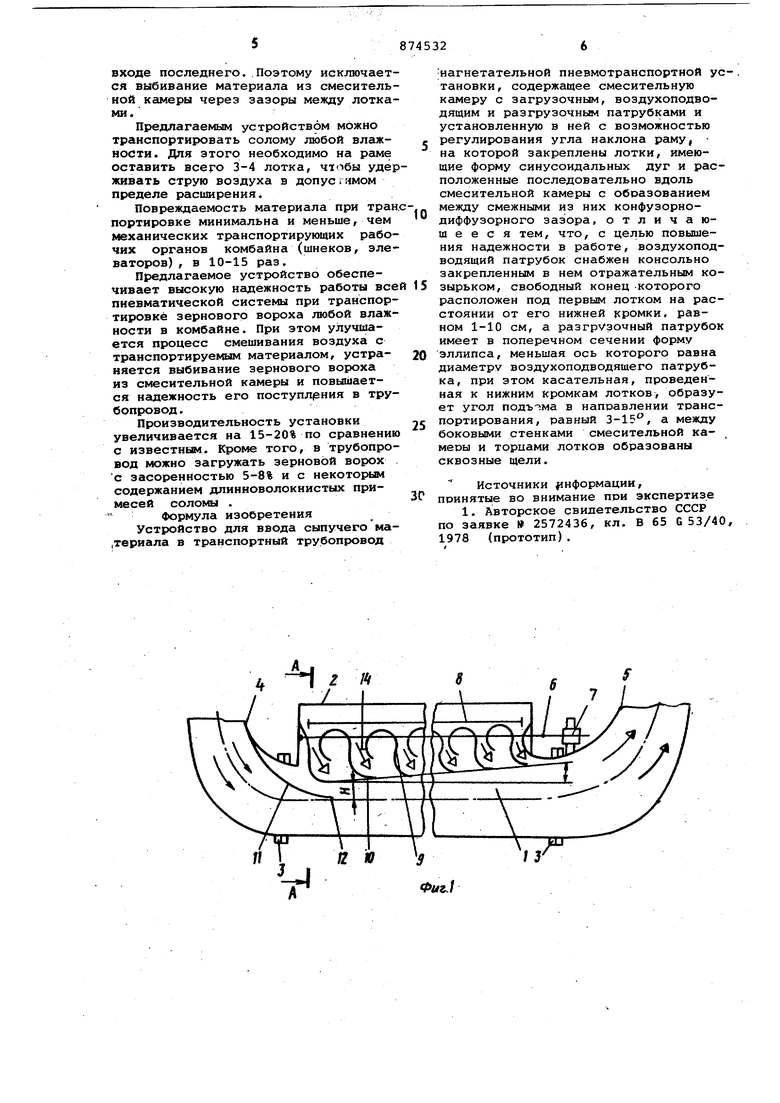

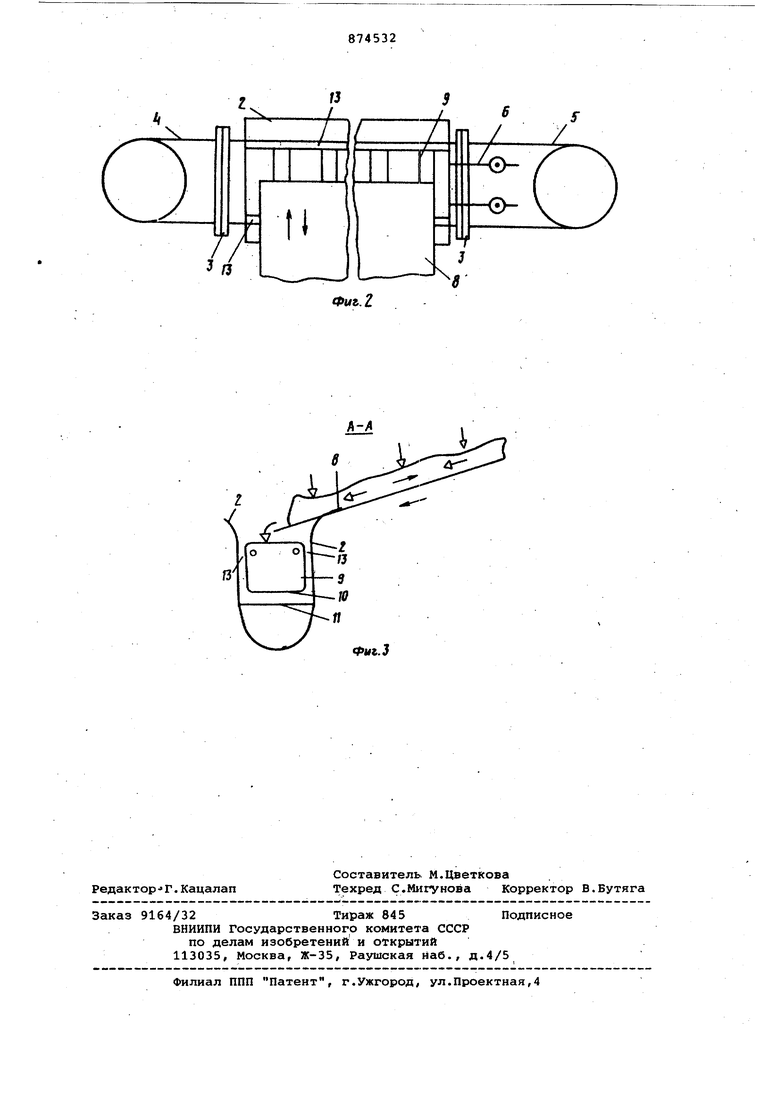

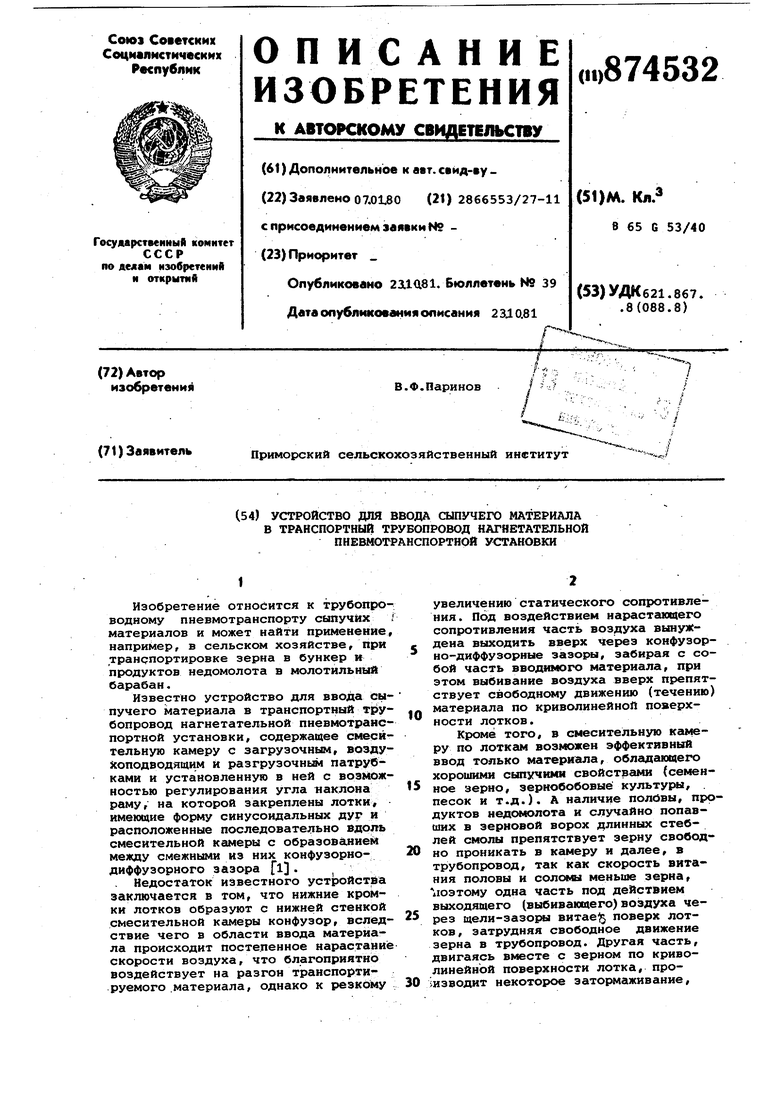

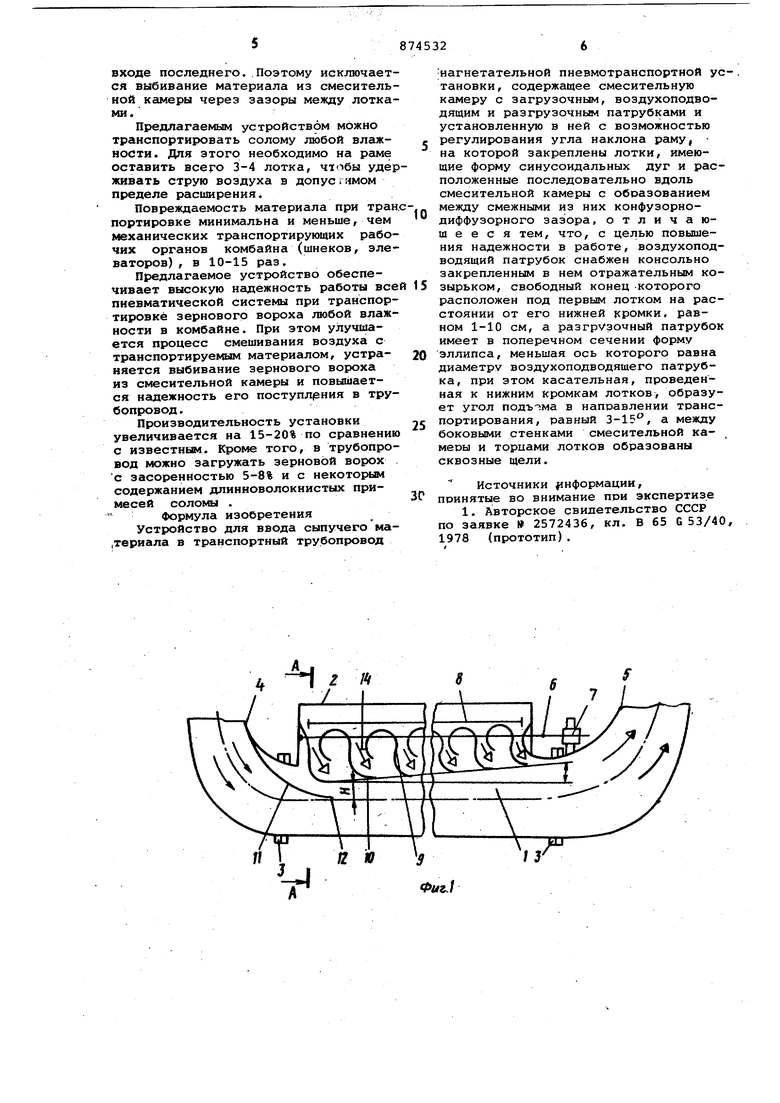

На фиг.1 схематично изображено устройство, общий вид в разрезе/ на фиг.2 - то же, вид сверху; на фиг.З - разрез А-А на фиг.1.

Устройство содержит смесительную камеру 1, боковые стенки 2 которой образуют загрузочный патрубок. К камере с помощью фланцев 3 присоединены воздухоподводящий 4 и разгрузочный 5 патрубки. В камере размещена рама б, снабженная устройством 7 для регулирования угла ее наклона.

Для подачи материала служит стрясная доска 8. На раме б вдоль нее расположены лотки 9, оканчивающиеся внизу дугообразной консольной кромкой 10. Воздухоподводящий патрубок 4 имеет на своем выходе отражательный козырек 11, конец 12 которого расположен на расстоянии с от кромки 10 первого лотка. Между боковыми стенками 2 камеры и торцами лотков 9 имеются сквозные щели 13 Патрубок 5 имеет в поперечном сечении форму эллипса, меньшая ось которого равна диаметру патрубка 4. Лотки установлены на раме таким образом, что касательная, проведенная к их нижним кромкам 10, образует угол подъема d в направлении транспортирования, равный 3-15. Между смежными лотками образован зазор 14 конфузорно-дйффузорной формы.

Устройство работает следующим образом.

Зерновой ворох со стрясной доски 8, которая совершает колебательные движения, поступает на верхнюю часть лотков 9.

Наличие ряда лотков, установлен-;; ных вдоль смесительной камеры, обеспечивает равномерное рассредоточение поступаемого материала по всему сечению. Зерно вместе с мелкой половой в количестве 4/5 от общей массы, скользя и перекатываясь по верхней криволинейной части лотков, попадает в конфузорно-диффузорные зазоры 14, где формируется его слой. Оставшаяся 1/5 часть от общего количества поступаемого зернового вороха скатывается в смесительную камеру через щели 13, предназначен-, ные для перепускания длинноволокнис того материала соломы . Сформированный слой в дальнейшем легко скатывается тонкими струйками по криволинейным поверхностям нижних частей лотков и, отрываясь от кромок 10, попадает в поток воздуха высокой скорости, которая обеспечивается наличием козырька 11. Войдя в смесительную камеру, струя воздуха начинает расширяться за счет образования диффузора между нижними кромками 10 лотков и нижней поверхностью камеры и движется, захватывая материал, к патрубку 5, имеющему на входе форму эллипса. Из па/трубка 5 аэросмесь поступает в транспортный трубопровод.

В результате расширения струя удерживается в камере без выхода вверх и может регулироваться (задаваться) в зависимости от Н. При увеличении длины смесительной камеры вероятность выбивания воздуха больше Для этого необходимо высоту Н уменьшить, а угол d. увеличивать. Величина угла подъема касательной ограничивс1ется величиной бо льшей оси эллипса (входное отверстие патрубка 5). Это обусловлено необходимостью устранения забивания материалом зазора между последним лотком и стенкой камеры.

Причиной забивания является,то, что при большом угле подъема нижняя кромка последнего -лотка прижимается к передней стенке Камеры. Угол подъема регулируют с помощью опускания первого лотка над отражательным козырьком и подъемом последнего на определенную,высоту с учетом его работоспособности..

Высота расположения нижней кромки каждого лотка над нижней поверхностью смесительной камеры увеличивается от первого до последнего.Первый лоток около отражательного козырька имеет наименьшую высоту падения материала, а последний - наибольшую. Отсюда и различная дальность траектории полета частицы - у первого лотка меньше, чем у последнего.

Условия набора начальной скорости транспортируемого материала для всего продольного сечения смесительной камеры одинаковые и обусловлены разной по величине скоростью воздуха. У первого лотка она несколько выше, чем у последнего при входе в разгрузочный патрубок. Поэтому материал равномерным слоем уносится из смесидтельной камеры в разгрузочный патрубо1 без увеличения концентрации на входе последнего. Поэтому исключает ся выбивание материала из смеситель ной камеры через зазоры между лотка ми . Предлагаемым устройством можно транспортировать солому любой влажности. Для этого необходимо на раме оставить всего 3-4 лотка, чтобы уде живать струю воздуха в допус гимом пределе расширения. Повреждаемость материала при тран портировке минимальна и меньше, чем механических транспортирующих рабочих органов комбайна (шнеков, эле ваторов), в 10-15 раз. Предлагаемое устройство обеспечивает высокую надежность работы все пневматической системы при транспортировке зернового вороха любой влажности в комбайне. При этом улучшается процесс смешивания воздуха с транспортируемым материалом, устраняется выбивание зернового вороха из смесительной камеры и повышается надежность его поступления в трубопровод . Производительность установки увеличивается на 15-20% по сравнению с известным. Кроме того, в трубопровод можно загружать зерновой ворох с засоренностью 5-8% и с некоторым содержанием длинноволокнистых примесей соломы . формула изобретения Устройство для ввода сыпучего ма(Териала в транспортный трубопровод нагнетательной пневмотранспортной установки, содержащее смесительную камеру с загрузочным, воздухоподводящим и разгрузочньгм патрубками и установленную в ней с возможностью регулирования угла наклона раму, на которой закреплены лотки, имеющие форму синусоидальных дуг и расположенные последовательно вдоль смесительной камеры с образованием между смежными из них конфузорнодиффузорного зазора, отличающееся тем, что, с целью повышения надежности в работе, воздухоподводящий патрубок снабжен консольно закрепленным в нем отражательным козырьком, свободный конец -которого расположен под первым лотком на расстоянии от его нижней кромки, равном 1-10 см, а разгрузочный патрубок имеет в поперечном сечении форму эллипса, меньшая ось которого равна диаметру воздухоподводящего патрубка, при этом касательная, проведенная к нижним Кромкам лотков, образует угол подъема в направлении транспортирования, равный 3-15, а между боковыми стенками смесительной камеры и торцами лотков образованы сквозные щели. Источники 1нформации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке 2572436, кл. В 65 G53/40, 1978 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО НАГНЕТАТЕЛЬНОЙ ПНЕВМОСИСТЕМЫ ДЛЯ ТРАНСПОРТИРОВКИ ЗЕРНА В ЗЕРНОУБОРОЧНОМ КОМБАЙНЕ | 2006 |

|

RU2333144C2 |

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО НАГНЕТАТЕЛЬНОЙ СИСТЕМЫ ДЛЯ ТРАНСПОРТИРОВАНИЯ КОЛОСОВЫХ ОСТАТКОВ В ЗЕРНОУБОРОЧНОМ КОМБАЙНЕ | 2006 |

|

RU2316932C1 |

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО ДЛЯ ВВОДА СЫПУЧЕГО МАТЕРИАЛА В МАТЕРИАЛОПРОВОД ВСАСЫВАЮЩЕЙ СИСТЕМЫ | 2006 |

|

RU2326799C2 |

| Пневмоустановка для очистки, сепарации зерна и выполнения погрузочно-разгрузочных работ | 2024 |

|

RU2840154C1 |

| ПНЕВМОСИСТЕМА ЗЕРНОУБОРОЧНОГО КОМБАЙНА ДЛЯ ТРАНСПОРТИРОВАНИЯ ПРОДУКТОВ ОБМОЛОТА | 2012 |

|

RU2497342C1 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2010 |

|

RU2414114C1 |

| БУНКЕР ЗЕРНОУБОРОЧНОГО КОМБАЙНА С ПНЕВМАТИЧЕСКОЙ ЗАГРУЗКОЙ ЗЕРНА НАГНЕТАТЕЛЬНОЙ СИСТЕМЫ | 2018 |

|

RU2683540C1 |

| ОЧИСТКА ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2001 |

|

RU2183397C1 |

| Устройство для ввода сыпучего материала в транспортный трубопровод нагнетательной пневмотранспортной установки | 1981 |

|

SU988721A1 |

| ОЧИСТКА ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 1994 |

|

RU2024221C1 |

/3

Авторы

Даты

1981-10-23—Публикация

1980-01-07—Подача