(54) СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА | 2002 |

|

RU2221748C1 |

| АЛЮМООКСИДНЫЙ НОСИТЕЛЬ, СПОСОБ ПОЛУЧЕНИЯ АЛЮМООКСИДНОГО НОСИТЕЛЯ И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЕГИДРИРОВАНИЯ C-C ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ НА ЭТОМ НОСИТЕЛЕ | 2007 |

|

RU2350594C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1991 |

|

RU2023319C1 |

| СПОСОБ ДЕГИДРИРОВАНИЯ С-С ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2008 |

|

RU2373175C1 |

| СПОСОБ ФОРМИРОВАНИЯ МНОГОСЛОЙНЫХ НАНОКРИСТАЛЛИЧЕСКИХ ПЛЕНОК С ГЕТЕРОГЕННОЙ ГРАНИЦЕЙ РАЗДЕЛА И УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ МНОГОСЛОЙНЫХ НАНОКРИСТАЛЛИЧЕСКИХ ПЛЕНОК С ГЕТЕРОГЕННОЙ ГРАНИЦЕЙ РАЗДЕЛА | 2010 |

|

RU2436876C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ ПРОЦЕССОВ | 2000 |

|

RU2172210C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ НАНОМАТЕРИАЛ С НИЗКИМ ПОРОГОМ ПОЛЕВОЙ ЭМИССИИ ЭЛЕКТРОНОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2431900C2 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ С-С ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2013 |

|

RU2538960C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА ВИСМУТА | 2010 |

|

RU2426625C1 |

| Способ получения линейных термопластичных сложных полиэфиров | 1975 |

|

SU688132A3 |

Изобретение относится к способу получения оксида цинка, в частности к способу получения высокодисперсного оксида цинка, который может быть использован, например, для приготовления белковоустойчивых эмалей в консервной промышленности.

Известен способ получения оксида цинка,согласно которому окисление паров цинка осуществляют при их парциальном давлении 0,1-11 мм рт.ст. и температуре 500 - 700с. При этом получают оксид цинка, характеризуемый высокой степенью дисперсности (19-28 tf.) и средним размером частиц 0,04-0,06 мкм. Химическая активность такого оксида цинка составляет 250-435MrHajS/r-Zp о Г11 .

Наиболее близким к предлагаемс 1у по технической сущности и достигаемому результату является способ получения оксида цинка из основного карбоната цинка термическим его разложением при на воздухе 2 .

Недостатком известного способа является сравнительно невысокая химическая активность и удельная поверхность продукта, как следствие невысокой его дисперсности, что вероятно объясняется высокой температурой разложения: распад основного карбоната цинка происходит при 550 С, но как известно при температурах 400600 С интенсивно идет процесс спекания полученного оксида цинка, приводящий к уменьшению его. дисперсности и химической активности. Химическая активность продукта приблизительно 160 MrNdjL 5/ргпО. Уде.пьная

10 поверхность 15 , размер частиц ,0 9 мкм.

Цель изобретения - повышение химической активности и дисперсности продукта.

15

Поставленная цель достигается тем, что согласно спосрбу получения оксида цинка, заключакяцемуся в термичест ком разложении :цинксодержа1цей; соли, , в качестве исходной соли используют монокарбоксилат цинка с числом ато20мов углерода 6-20 при 115 - 225С и остаточном давлении 1-10 мм рт.ст.

Невозможность использования, в качестве исходных солей для получения 25 оксида цинка монокарбоксилатов цинка с содержанием атомов углерода в соли более 20 объясняется тем, что процесс их термического разложения весьма длителен и т&ебует применения 30 высоких температур (более ) ,

что приводит к спеканию получающегося оксида цинка и, как следствие, к значительному снижению его качества.

Оксид цинка, полученный термическим разложением таких солей, характеризуется незначительной удельной поверхностью, низкой дисперсностью . и мало пригоден для использования в рассматриваемых целях. Кроме того, монокарбоксила:ты цинка с содержанием атомов углерода в соли более 20 труднодоступны, синтез ихдостаточно сложен, они неустойчивы при хранении что также препятствует использованию их в качестве сырья при получении оксида цинка.

При постоянной температуре разложения монокарбоксилатов цинка благоприятное влияние на свойства получающегося оксида цинка оказывают условия динамического вакуума, т.е. создание некоторого разрежения в реакционной системе с постоянным отводом получающихся газообразных продуктов разложения.

При уменьшении давления в реакционной системе до 1 мм рт.ст. с постоянным отводом газообразных продуктов разложения свойства получаемого оксида цинка постепенно улучшаются, при дальнейшем уменьшении давления (улучшении динамического вакуума) свойства получаемого оксида цинка практцчески не изменяются.

Подобная закономернос,ть характерна для всех монокарбоксилатов цинка гомологического ряда во всем интервале температур 115-225С.

Снижение температуры разложения каждой рассматриваемой соли при прочих равных условиях.приводит к увеличению времени термолиза - десятки и сотни часов при температуре вместо нескольких часов при 225°С. дальнейшее (менее ) уменьшение температуры разложения приводитк неоправданно большой затрате времени и, соответственно, электроэнергии и усилий по поддержанию динамического вакуума.

Увеличение же температуры разложения выше приводит к уменьшению времени разложения, но при этом значительно снижаются качественные показатели получаемого оксида цинка (главным образом из-за уменьшения объема пор и их структуры при повышенной.температуре .

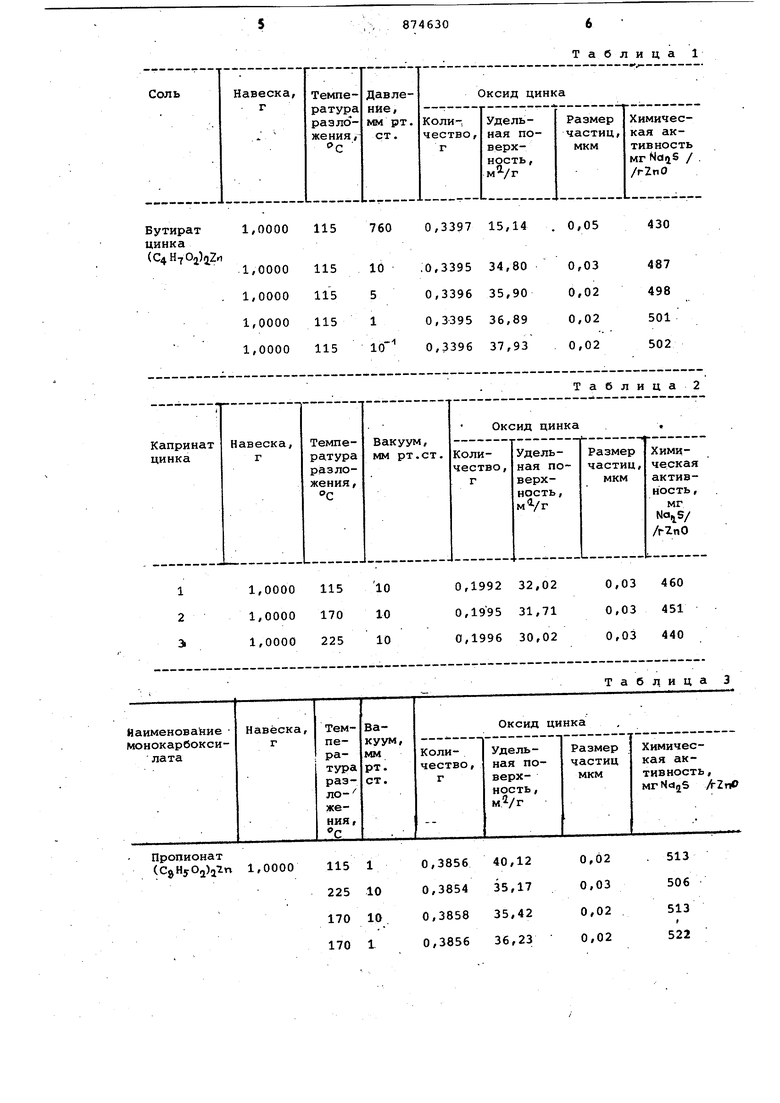

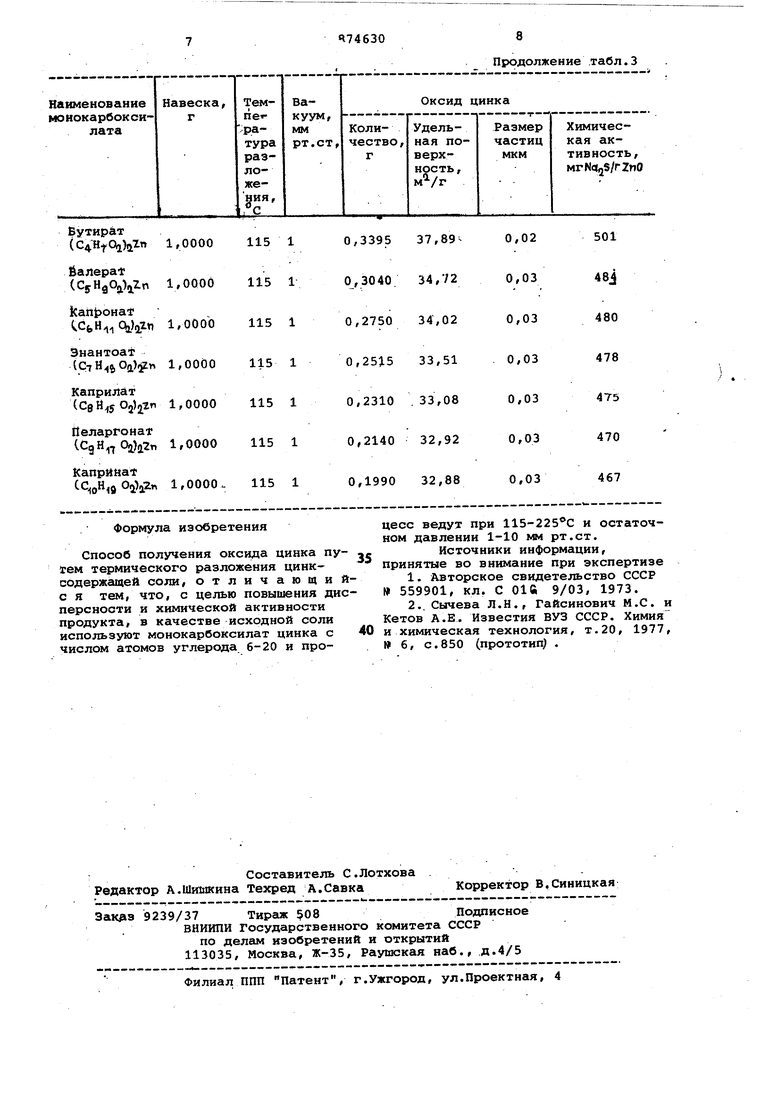

В таЬлЛна примере бутирата цинка показано влияние изменения давления в реакционной системе при постоянной температуре разложения на свойства получающегося оксида цинка.

Пример . Образцы цинковых срлей монокарбоновых кислот насыпают J тонким слоем в керамические

лодочки, которые помещают в вакуумный шкаф и производят откачку воздуха до заданного остаточного давления (Д-10 мм рт.ст.) . Нагревают указанные образцы до 115-225С и выдерживают при этой температуре до полного разложения. В процессе работы постоянно производят откачку воздуха из шкафа,т.е. поддерживают условия динамического вакуума в установленных

5 пределах.

Индивидуальность конечного продукта определяют методом рентгенографического анализа. Полученный оксид подвергают физико-химическим исследованиям для определения размеров -его частиц, удельной поверхности и химической активности.

Удельную поверхность определяют по адсорбции азота методом БЭТ на .

5 автоматическом анализаторе удельной поверхности модели 2200 (производство США) .

Размеры частиц оксида цинка определяют на электронном микроскопе

Q TesEaBS 540 . .Во избежание сильной агрегации частиц, последние осаждают из слабоопалесцирующей водной суспензии на пленку-подложку методом образования тумана ультразвуком.

Химическую активность оксида цинка определяют способом обратного титрования по методике, изложенной в ТУ 6-10-1427-74 (Окись цинка коллоидная) .

В табл.2 представлены качественные характеристики оксида цинка,полученного из каприната цинка при 115, 170 и 225°С и вакууме 10 мм рт.ст.

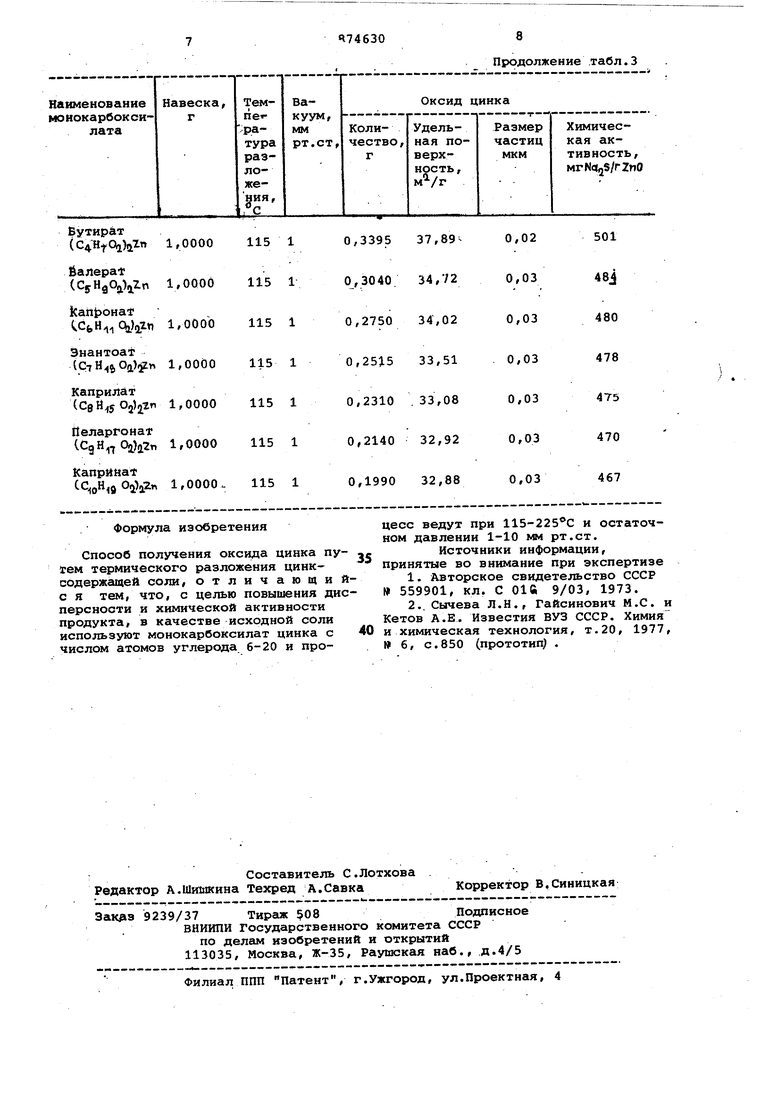

В табл.3 указаны свойства оксида цинка, полученного из монокарбоксилатов цинка гомологического ряда

Cfe-CjoТаким образом, предлагаемый способ позволяет получить высокодисперсный оксид цинка (до 0,002) мкм, обладающий повышенной химической ак- . тивностью (до 587 мг /rZnO) который.может быть использован, например, в консервной промышленности дпя получения белковоустойчивых эмалей.

Бутир&т Формула изобретения Способ получения оксида цинка пу ten термического разложения цинксодержащей соли, отличающи с я тем, что, с целью повышения ди персности и химической активности продукта, в качестве исходной соли используют монокарбоксилат цинка с числом атомов углерода 6-20 и проПродолжение табл.3 цесс ведут при 115-225 С и остаточном давлении 1-10 мм рт.ст. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 559901, кл. С 01U 9/03, 1973. 2.. Сычева Л.Н., Гайсинович М.С. и Кетов А.Е. Известия ВУЗ СССР. Химия и химическая технология, т.20, 1977, б, с.850 (прототип) .

Авторы

Даты

1981-10-23—Публикация

1979-12-14—Подача