Изобретение относится к технологии получения высокодисперсного оксида цинка, который может быть использован в качестве адсорбента, носителя катализаторов.

Известен способ получения оксида цинка, заключающийся в термическом разложении цинксодержащей соли, в качестве исходной соли используют монокарбоксилат цинка с числом атомов углерода 6-20 при 115-225oС и остаточном давлении 1-10 мм рт. ст. При этом получают оксид цинка, характеризуемый недостаточно высокой степенью дисперсности 50-20 нм (авт. свид. СССР 874630, МКИ3 С 01 G 9/02, 1981, БИ 39).

Наиболее близким по технической сущности является способ получения оксида цинка из металлического цинка, заключающийся в окислении паров цинка воздухом при температуре 1300-1400oС (Попандопуло Г.Д. Энерготехнологический синтез оксида цинка в автотермичной и циклонной печах. Автореферат дисс... к. т. н. 05.17.01, Новочеркасск, 2001, Библиотека Южно-Российского государственного технического университета, 16.01.2002).

Недостатком данного изобретения является недостаточно высокая удельная поверхность (15-21 м2/г) и низкая степень дисперсности (161-53 нм).

Задачей предлагаемого изобретения является повышение качества продукта за счет уменьшения размера частиц.

Достигается это тем, что электрохимическое окисление металлического цинка в водном растворе хлорида натрия с концентрацией 2-5 мас.% осуществляют с помощью переменного синусоидального тока промышленной частоты (50 Гц) при плотности тока 1,0-2,0 А/см2, при температуре 50-90oС. Полученный таким образом порошок отмывают и подвергают термообработке 105-400oС.

Интервал плотностей тока обуславливается тем, что при плотности тока ниже 1,0 А/см2 скорость процесса низкая и выход продукта также низок; при плотности тока выше 2,0 А/см2 происходит интенсивный разогрев электролита и его выкипание, то есть требуется дополнительное охлаждение ячейки.

При концентрации NaCl 3 мас.% скорость процесса имеет максимальное значение, при увеличении или уменьшении концентрации NaCl скорость процесса снижается.

Интервал температур обуславливается тем, что при температурах ниже 50oС скорость процесса низкая, а при температуре выше 90oС происходит сильный разогрев электролита и для поддержания температуры требуется интенсивный отвод избыточного тепла.

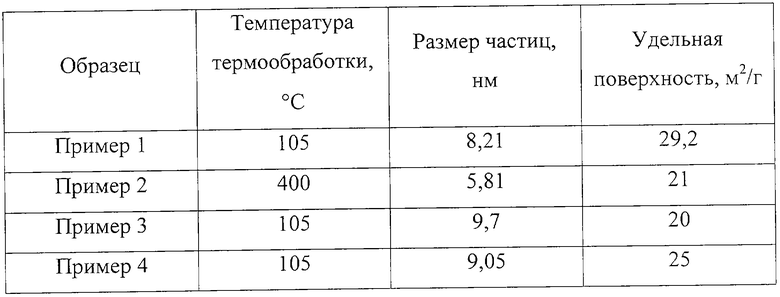

Пример 1. В электролизер заливают электролит - водный раствор хлорида натрия с концентрацией 3 мас.%. Туда же помещают цинковые электроды на глубину, соответствующую плотности тока 1,0 А/см2. Через ячейку пропускают переменный синусоидальный ток промышленной частоты (50 Гц). Ячейку термостатируют при температуре 90oС. По окончании процесса полученный порошок отмывают и подвергают термообработке в течение 3-х часов при температуре 105oС. Размер частиц полученного оксида цинка составляет 8,21 нм, удельная поверхность 29,2 м2/г.

Пример 2. Процесс проводят аналогично примеру 1. Температура термообработки 400oС, размер частиц 5,81 нм, удельная поверхность 21 м2/г.

Пример 3. Процесс проводят аналогично примеру 1 при плотности тока 1,5 А/см2. Температура термообработки 105oС, размер частиц 9,7 нм, удельная поверхность 20 м2/г.

Пример 4. Процесс проводят аналогично примеру 1 при плотности тока 2,0 А/см2. Температура термообработки 105oС, размер частиц 9,05 нм, удельная поверхность 25 м2/г.

Полученный по предлагаемому способу оксид цинка обладает высокой удельной поверхностью для прокаленных при различных температурах образцов. Достигается это проведением электросинтеза в условиях, максимально удаленных от состояния равновесия. Достичь таких условий позволяет применение переменного синусоидального тока промышленной частоты. Характеристики оксида цинка, полученного данным способом, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ОЛОВА | 2010 |

|

RU2428380C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ОКСИДА АЛЮМИНИЯ | 1998 |

|

RU2135411C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ОКСИДА ЦИНКА | 2018 |

|

RU2696460C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ТИТАНА | 2004 |

|

RU2255047C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ОКСИДА АЛЮМИНИЯ | 2009 |

|

RU2412904C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА | 2009 |

|

RU2402490C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ОКСИДА ЦИНКА | 2019 |

|

RU2696125C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА | 2011 |

|

RU2456240C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МЕДИ (I) | 2014 |

|

RU2570086C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА ОКСИДА МЕТАЛЛА | 2005 |

|

RU2299176C1 |

Изобретение предназначено для получения высокодисперсного оксида цинка. Электрохимическое окисление металлического цинка в водном растворе хлорида натрия с концентрацией 2-5 мас.% осуществляют с помощью переменного синусоидального тока промышленной частоты (50 Гц) при плотности тока 1,0-2,0 А/см2 и температуре 50-90oС. Полученный по предлагаемому способу оксид цинка обладает высокой степенью дисперсности для прокаленных при различных температурах образцов. 1 табл.

Способ получения оксида цинка, включающий окисление металлического цинка и термообработку, отличающийся тем, что осуществляют электрохимическое окисление металлического цинка в водном растворе хлорида натрия с концентрацией 2-5 мас.%, при плотности переменного синусоидального тока промышленной частоты 1,0-2,0 А/см2 и температуре 50-90°С, термообработку проводят при 105-400°С.

| JP 2001122622 А, 08.05.2001 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА ИЗ ЦИНКСОДЕРЖАЩИХ ПРОДУКТОВ | 1991 |

|

RU2019511C1 |

| Способ получения оксида цинка | 1979 |

|

SU874630A1 |

| АU 7399600 А, 28.05.2002 | |||

| US 5411643 А, 02.05.1995. | |||

Авторы

Даты

2004-01-20—Публикация

2002-06-17—Подача