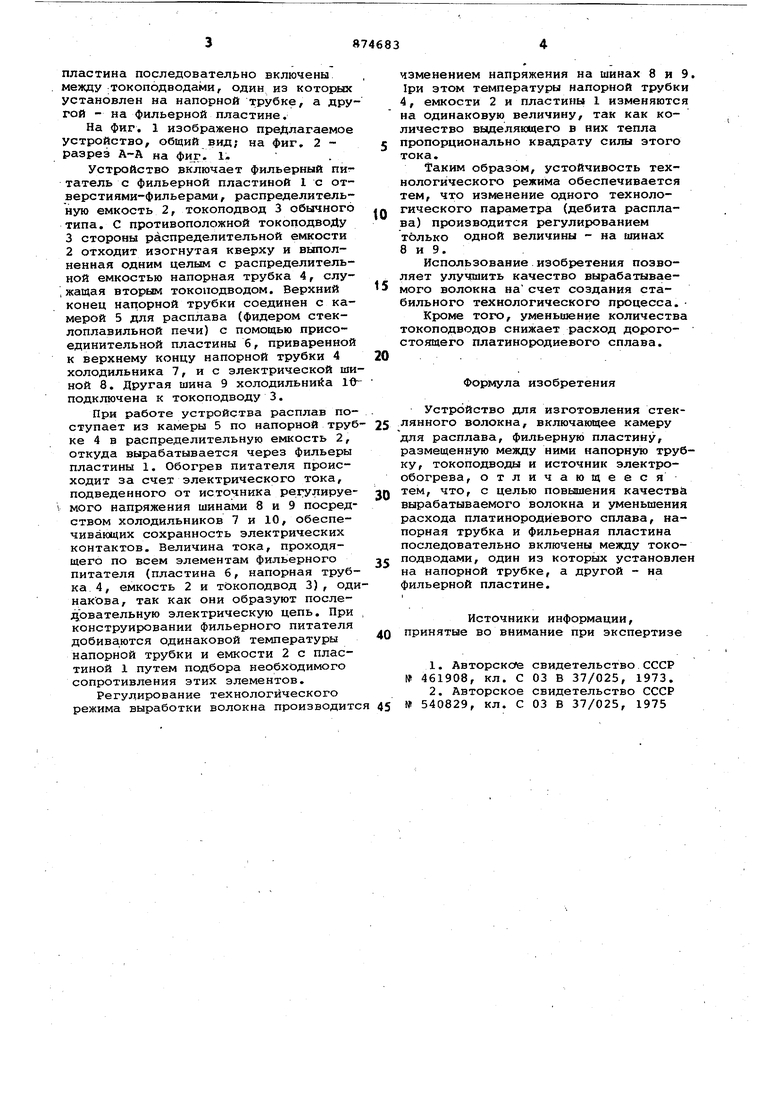

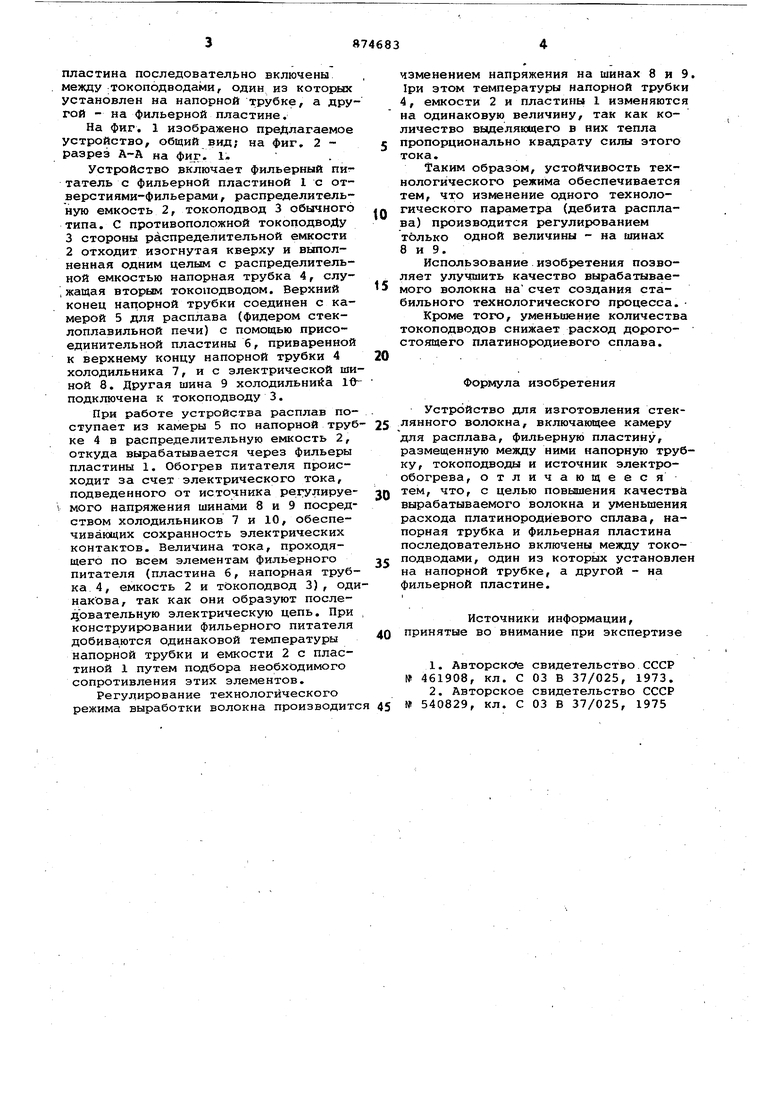

пластина последовательно включены между токоподводами, один из которых установлен на напорной трубке, а дру гой - на фильерной пластине. На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг, 2 разрез на фиг. 1.. Устройство включает фильерный пи татель с фильерной пластиной 1 с отверстиями-фильерами , распределительную емкость 2, токоподвод 3 обычного типа. С противоположной токоподвоДу 3 стороны распределительной емкости 2 отходит изогнутая кверху и выполненная одним целым с распределительной емкостью напорная трубка 4, слу,жащая вторым токоподводом. Верхний конец напорной трубки соединен с камерой 5 для расплава (фидером стеклоплавильной печи) с помощью присоединительной пластины б, приваренной к верхнему концу напорной трубки 4 холодильника 7, и с электрической ши ной 8. Другая шина 9 холодильнийа Ifr подключена к токоподводу 3. При работе устройства расплав поступает из камеры 5 по напорной труб ке 4 в распределительную емкость 2, откуда вырабатывается через фильеры пластины 1. Обогрев питателя происходит за счет электрического тока, подведенного от источника регулируеV МОго напряжения шинами 8 и 9 посредством холодильников 7 и 10, обеспечивающих сохранность электрических контактов. Величина тока, проходящего по всем элементам фильерного питателя (пластина 6, напорная трубка 4, емкость 2 и токоподвод 3), оди накова, так как они образуют последовательную электрическую цепь. При конструировании фильерного питателя добиваются одинаковой температуры напорной трубки и емкости 2 с пластиной 1 путем подбора необходимого сопротивления этик элементов. Регулирование технологического режима выработки волокна производитс изменением напряжения на шинах 8 и 9. 1ри этом температуры напорной трубки 4, емкости 2 и пластинь 1 изменяются на одинаковую величину, так как количество выделяющего в них тепла пропорционально квадрату силы этого тока. Таким образом, устойчивость технологического режима обеспечивается тем, что изменение одного технологического параметра (дебита расплава) производится регулированием только одной величины - на шинах 8 и 9. Использование изобретения позволяет улучшить качество вырабатываемого волокна на счет создания стабильного технологического процесса. Кроме того, уменьшение количества токоподводов снижает расход дорого- стоящего платинородиевого сплава. Формула изобретения Устройство для изготовления стеклянного волокна, включающее камеру для расплава, фильернук пластину, размещенную между ними напорную трубку, токоподводы и источник электрообогрева, отличающееся тем, что, с целью повышения качества вырабатываемого волокна и уменьшения расхода платинородиевого сплава, напорная трубка и фильерная пластина последовательно включены между токоподводами, один из которых установлен на напорной трубке, а другой - на фильерной пластине. Источники информации, принятые во внимание при экспертизе 1.ABTOpcKCte свидетельство СССР № 461908, кл. С 03 В 37/025, 1973. 2.Авторское свидетельство СССР № 540829, кл. С 03 В 37/025, 1975

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильерный питатель | 1975 |

|

SU564276A1 |

| Фильерный питатель для формования волокна из базальтовых расплавов | 1983 |

|

SU1098917A1 |

| Питатель | 1977 |

|

SU675009A2 |

| Струйный питатель для минеральных расплавов | 1977 |

|

SU649665A1 |

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ | 2008 |

|

RU2395467C2 |

| Фидер печи для выработки непрерывных нитей | 1985 |

|

SU1248967A1 |

| Питатель для производства волокна | 1979 |

|

SU821423A1 |

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ ДЛЯ ВЫРАБОТКИ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ РАСПЛАВА ГОРНЫХ ПОРОД | 2000 |

|

RU2167835C1 |

| Питатель для производства волокна из расплава | 1980 |

|

SU1004279A1 |

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ | 2008 |

|

RU2386594C1 |

Авторы

Даты

1981-10-23—Публикация

1979-05-30—Подача