(54) СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВИТЕЛЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения углеродного восстановителя из бурого угля | 1985 |

|

SU1406143A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ БРИКЕТОВ | 2001 |

|

RU2203928C1 |

| СПОСОБ ПОДГОТОВКИ НЕСПЕКАЮЩЕГОСЯ УГЛЯ | 2013 |

|

RU2537151C1 |

| Способ подготовки шихты к металлургическому переделу | 1977 |

|

SU749921A1 |

| СПОСОБ ТЕРМООКИСЛИТЕЛЬНОГО КОКСОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2413748C1 |

| Способ получения мелкозернистогоКОКСА из НЕСпЕКАющиХСя или СлАбОСпЕКА-ющиХСя углЕй | 1978 |

|

SU794063A1 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБОГАЩЕНИЯ УГЛЕЙ | 2015 |

|

RU2637551C2 |

| Способ подготовки шихты для коксования | 1980 |

|

SU1013457A1 |

| Способ получения комплексного углеродистого восстановителя | 1990 |

|

SU1806165A3 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДИСТОГО ВОССТАНОВИТЕЛЯ | 2020 |

|

RU2745006C1 |

Изобретение относится к области п лучения восстановителя из кусковых углеродистых материалов, например из кусковых слабоспекающихся и неспекай щихся углей, и может быть использовано в химической, металлургической и других отраслях промьлиленности. Известные способы получения вое-, становителя из кусковых углеродистых материалов основаны на их нагреве до определенной температуры со скоростью, при которой не происходит существенного разрушения и растрескивания кускового материала, практически сохраняется его крупность и исходный гранулометрический состав, чем обеспечивается получение восстановителя заданной крупности. Из всех свойств восстановителя для различных технологических процессов (химико-технологические, физико-химические , физико-механические крупность) получение восстановителя требуемой крупности представляет наиболее сложную защачу, поскольку на этот показатель в наибольшей степени влияет скорость нагрева в отличие от других свойств, для которых определяющими оказываются свойства ис.ходного углеродистого материала (химический состав, строение, структура, условия формирования), а влияние скорости нагрева сказывается в меньшей мере. Поэтому при получении восстановителя из определенного вида сырья в первую очередь возникает необходимость обеспечения заданной крупности. Для этого используется термическая обработка кусковых материалов со скоростью, не превышающей предельно допустимую. В силу специфических свойств углеродистых материалов эта скорость достаточно мала и тем меньше, чем выше крупность исходного материала. Например, для слабоспекающихся отощенных углей при 700-800С скорость нагрева составляет 2,0 град/мин для кусков крупностью 30 мм и О,37 град/мин для кусков крупностью 70 мм. Поскольку для различных производств требуется различная крупность углеродистых материалов, например 8-20, 5-25, 40-80, 70-120 мм и т.д., для получения определенной крупности готового продукта-восстановителя необходимо либо дробить до заданной :крупности уголь до его термообработки и затем подвергать его нагреву

со скоростью, не превышающей предельно Допустимую при заданной температуре , либо подвергать термообработке имеющийся исходный материал, а затем дробить готовый восстановитель до требуемой крупности. Первый способ препочтительнее, поскольку позволяет регулировать крупность более точно.

Известен способ получения восстановителя из кусковых неспекающихся и слабоспекающихся углей, согласно которому кусковой слабоспекающийся уголь определенной крупности нагревают до заданной температуры со скоростью, не превышающей предельно допустимую, т.е. со скоростью, обеспечивающей сохранение исходной крупности угля при термообработке, и получение заданной крупности восстановителя.

Для получения восстановителя заданного состава уголь дробят до определенной крупности и подвергают нагреву со скоростями, исключающими разрушение куска в процессе термообработки 1 .

Однако для осуществления способа требуется специальное дробление угля с получением определенных классов крупности. Кроме того, процесс получения восстановителя длителен из-за низких скоростей нагрева углеродисты материалов при термообработке.

Цель изобретения - упрощение и удешевление способа получения восстановителя.

Цель достигается тем, что кусковой углеродистый материал нагревают со скоростью, обеспечивающей распад кусков исходного углеродистого материала на заданное количество кусков и определяемой в зависимости от крупности исходного материала и заданной крупности восстановителя по формуле Р - (0,9 - 1,1) К

,V

где С - скорость нагрева,град/час;

R - радиус куска исходного материала, м;

п - степень разрушения (количество образующихся кусков из исходного);

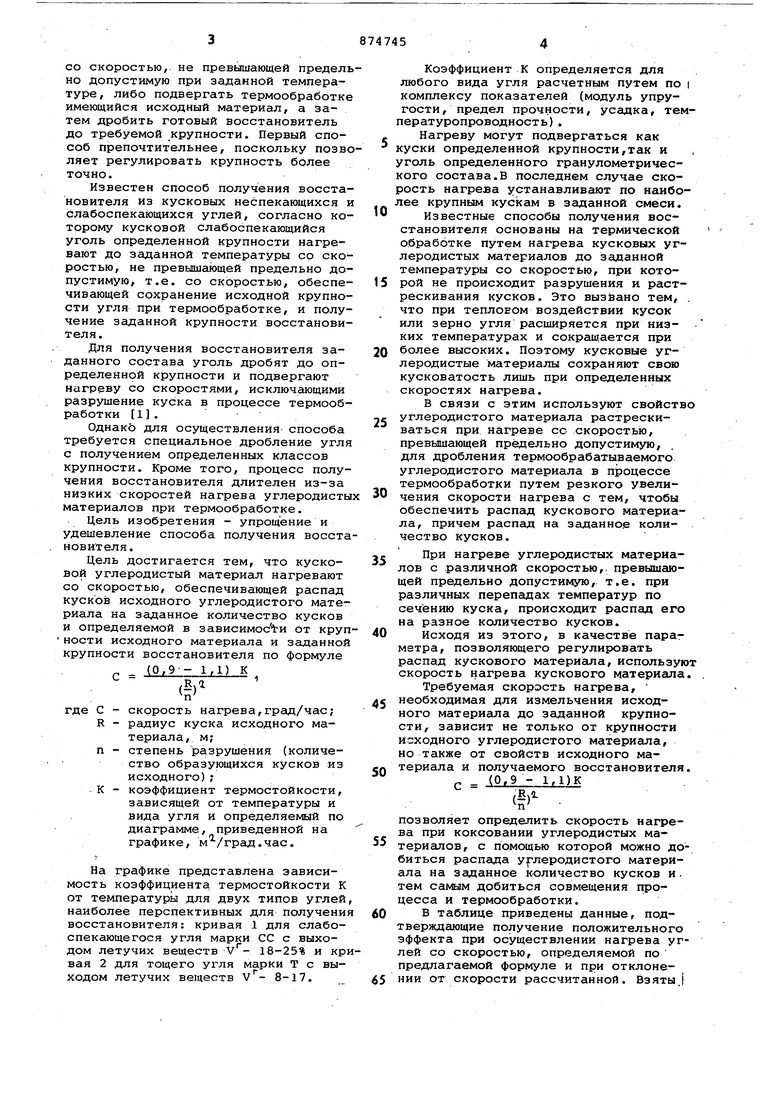

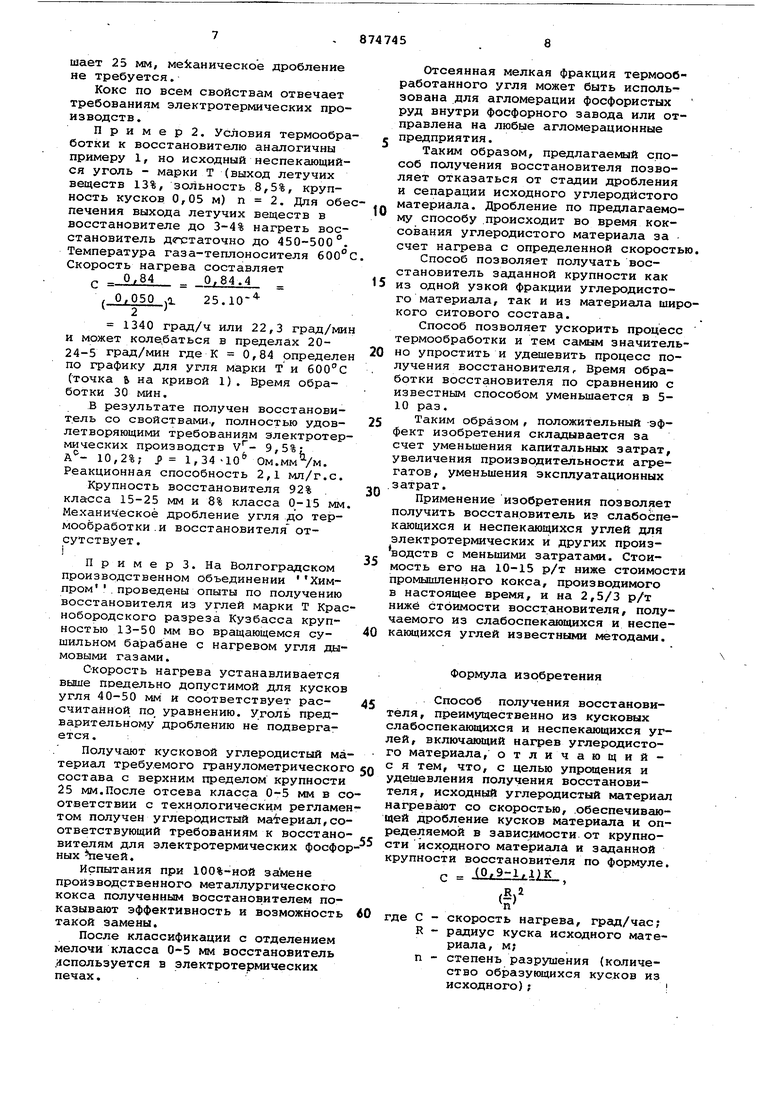

К - коэффициент термостойкости, зависящей от температуры и вида угля и определяемый по диаграмме, приведенной на графике, м /град.час.

На графике представлена зависимость коэффициента термостойкости К от температуры для двух типов углей наиболее перспективных для получени восстановителя: кривая 1 для слабоспекающегося угля марки СС с выходом летучих веществ 18-25% и крвая 2 для тощего угля марки Т с выходом летучих веществ V - 8-17.

Коэффициент К определяется для любого вида угля расчетным путем по i комплексу показателей (модуль упругости, предел прочности, усадка, температуропроводность) .

Нагреву могут подвергаться как куски определенной крупности,так и уголь определенного гранулометрического состава.В последнем случае скорость нагрева устанавливают по наиболее крупным кускам в заданной смеси. Известные способы получения восстановителя основаны на термической обработке путем нагрева кусковых углеродистых материалов до заданной температуры со скоростью, при которой не происходит разрушения и растрескивания кусков. Это вызвано тем, . что при тепловом воздействии кусок или зерно угля расширяется при низких температурах и сокращается при 0 более высоких. Поэтому кусковые углеродистые материалы сохраняют свою кусковатость лишь при определенных скоростях нагрева.

В связи с этим используют свойство 5 углеродистого материала растрескиваться при нагреве со скоростью, превышающей предельно допустимую, для дробления термообрабатываемого углеродистого материала в процессе термообработки путем резкого увеличения скорости нагрева с тем, чтобы обеспечить распад кускового материала, причем распад на заданное количество кусков.

При нагреве углеродистых материалов с .различной скоростью, превышающей предельно допустимую, т.е. при различных перепадах температур по сечению куска, происходит распад его на разное количество кусков.

0 Исходя из этого, в качестве параг метра, позволяющего регулировать распад кускового материала, используют скорость нагрева кускового материала, Требуемая скорость нагрева,

5 необходимая для измельчения исходного материала до заданной крупности, зависит не только от крупности исходного углеродистого материала, но также от свойств исходного мал териала и получаемого восстановителя, г (0,9 - 1,1)К

У

позволяет определить скорость нагрева при коксовании углеродистых материалов, с помощью которой можно добиться распада углеродистого материала на заданное количество кусков и. тем самым добиться совмещения процесса и термообработки.

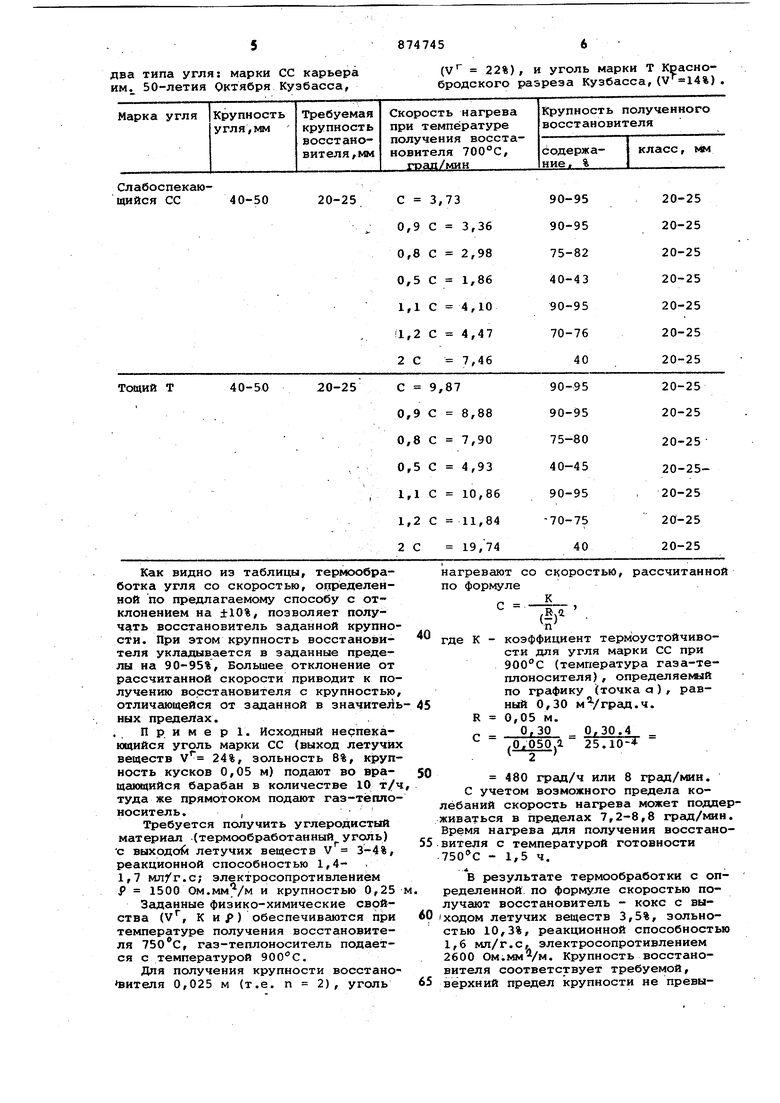

В таблице приведены данные, подтверждающие получение положительного эффекта при осуществлении нагрева углей со скоростью, определяемой по предлагаемой формуле и при отклонеНИИ от скорости рассчитанной. Взяты.

два типа угля: марки СС карьера им. 50-летия Октября Кузбасса,

СлабоспекаюКак видно из таблицы, термообработка угля со скоростью, оцрёделенной по предлагаемому способу с отклонением на ±10%, позволяет получать восстановитель заданной крупности. При этом крупность восстановителя укладывается в заданные пределы на 90-95%, Большее отклонение от рассчитанной скорости приводит к получению восстановителя с крупностью отличающейся от заданной в значитель ных пределах.. Пример. Исходный неспекающийся уголь марки СС (выход летучих веществ v 24%, зольность 8%, крупность кусков 0,05 м) подают во вращающийся барабан в количестве 10 т/ч туда же прямотоком подают газ-теплоноситель. I Требуется получить углеродистый материал (термообработанный уголь) С выходов летучих веществ v 3-4%, реакционной способностью 1,41,7 мл/г.с; электросопротивлением 9 1500 Ом. и крупностью 0,25 Заданные физико-химические свойства (V , К и Я) обеспечиваются при температуре получения восстановителя , газ-теплоноситель подается с температурой 900°С. Для получения крупности восстано вителя 0,025 м (т.е. п 2) , уголь

(V 22%), и уголь марки Т Краснобродского разреза Кузбасса,).

2 С 19,74

40

20-25 нагревают со скоростью, рассчитанной по формуле С где К - коэффициент термоустойчивости для угля марки СС при 900°С (температура газа-теплоносителя) , определяеный по графику (точка с), равный 0,30 м /грая.ч, 0,05 м. 0,30.4 25.10- .0,050Д 2 480 град/ч или 8 град/мин. С учетом возможного предела колебаний скорость нагрева может поддериваться в пределах 7,2-8,8 град/мин. Время нагрева для получения восстановителя с температурой готовности - 1,5 ч, В результате термообработки с определенной, по формуле скоростью получают восстановитель - кокс с выходом летучих веществ 3,5%, зольностью 10,3%, реакционной способностью 1,6 мл/г.с, электросопротивлением 2600 OMiMMVM. Крупность восстановителя соответствует требуемой, верхний предел крупности не превышает 25 мм, механическое дробление не требуется. Кокс по всем свойствам отвечает требованиям электротермических производств. П р и м е р 2. Условия термообра ботки к восстановителю аналогичны примеру 1, но исходный неспекающийся уголь - марки Т (выход летучих веществ 13%, зольность 8,5%, крупность кусков 0,05 м) п 2. Для обе печения выхода летучих веществ в восстановителе до 3-4% нагреть восстановитель д«-статочно до 450-500°. Температура газа-теплоносителя 600° Скорость нагрева составляет С ОхМ 0,84.4 (-М) 1340 град/ч или 22,3 град/ми и может коле.баться в пределах 2024-5 град/мин где К 0,84 определе по графику для угля марки Т и 600°С (точка ь на кривой 1) . Время обработки 30 мин. В результате получен восстановитель со свойствами,, полностью удовлетворяющими требованиям электротер мических производств 9,5%: 10,2%; J) 1,34 10° Ом.ммVM. Реакционная способность 2,1 мл/г.с. Крупность восстановителя 92% . класса 15-25 мм и 8% класса 0-15 мм Механическое дробление угля до термообработки .и восстановителя отсутствует . j Примерз. На Волгоградском производственном объединении Химпром.проведены опыты по получению восстановителя из углей марки Т Крас нобородского разреза Кузбасса крупностью 13-50 мм во вращающемся сушильном барабане с нагревом угля дымовыми газами. Скорость нагрева устанавливается выше предельно допустимой для кусков угля 40-50 мм и соответствует рассчитанной по уравнению. Уголь предварительному дроблению не подвергается. : Получают кусковой углеродистый ма териал требуемого гранулометрическо состава с верхним пределом крупности 25 мм.После отсева класса 0-5 мм в с ответствии с технологическим реглам том получен углеродистый материал,со ответствующий требованиям к восстано вителям для электротермических фосфо ных печей. Испытания при 100%-ной замене производственного металлургического кокса полученным восстановителем показывают эффективность и возможность такой замены. После классификации с отделением мелочи класса 0-5 мм восстановитель используется в электротермических печах. Отсеянная мелкая фракция термообработанного угля может быть использована для агломерации фосфористых руд внутри фосфорного завода или отправлена на любые агломерационные предприятия. Таким образом, предлагаемый способ получения восстановителя позволяет отказаться от стадии дробления и сепарации исходного углеродистого материала. Дробление по предлагаемому способу происходит во время коксования углеродистого материала за счет нагрева с определенной скоростью. Способ позволяет получать восстановитель заданной крупности как из одной узкой фракции углеродистого материала, так и из материала широкого ситового состава. Способ позволяет ускорить процесс термообработки и тем самым значительно упростить и удешевить процесс получения восстановителя. Время обработки восстановителя по сравнению с известным способом уменьшается в 510 раз. Таким образом , положительный -эффект изобретения склгшывается за счет уменьшения капитальных затрат, увеличения производительности агрегатов, уменьшения эксплуатационных затрат. Применение изобретения позволяет получить восстановитель из слабоспекающихся и неспекающкхся углей для электротермических и других производств с меньшими затратами. Стоимость его на 10-15 р/т ниже стоимости промышленного кокса, производимого в настоящее время, и на 2,5/3 р/т ниже стоимости восстановителя, получаемого из слабоспекающихся и неспекающихся углей известными методами. Формула изобретения Способ получения восстановителя, преимущественно из кусковых слабоспекающихся и неспекающихся углей, включающий нагрев углеродистого материала, отличающийс я тем, что, с целью упрощения и удешевления получения восстановителя, исходный углеродистый материал нагревают со скоростью, .обеспечивающей дробление кусков материала и определяемой в зависимости от крупности исходного материала и заданной крупности восстановителя по формуле, г - (0,9-1,1)К с -- J скорость нагрева, град/час; радиус куска исходного материала, м; степень разрушения (количество образующихся кусков из исходного);

К - коэффициент термостойкости, зависящей от температуры И вида угля и определяемый по графику, м /град.час.

Источники информации, принятые во внимание при экспертизе

и 1у адчас

Авторы

Даты

1981-10-23—Публикация

1979-02-19—Подача