и

о

Од

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДИСТОГО ВОССТАНОВИТЕЛЯ | 2020 |

|

RU2745006C1 |

| Способ получения восстановителя | 1979 |

|

SU874745A1 |

| Способ обработки углеродистого восстановителя | 1985 |

|

SU1328370A1 |

| ВОССТАНОВИТЕЛЬ ДЛЯ ЭЛЕКТРОТЕРМИЧЕСКИХ МЕТАЛЛУРГИЧЕСКИХ ПРОЦЕССОВ | 2008 |

|

RU2381287C2 |

| Способ получения термоантрацита | 1987 |

|

SU1423577A1 |

| Способ получения комплексного углеродистого восстановителя | 1990 |

|

SU1806165A3 |

| Шихта для выплавки силикомарганца | 1986 |

|

SU1433998A1 |

| Способ подготовки шихты к металлургическому переделу | 1977 |

|

SU749921A1 |

| Способ обработки кокса | 1978 |

|

SU854972A1 |

| Шихта для выплавки силикомарганца | 1979 |

|

SU901315A1 |

Изобретение относится к получению углеродного восстановителя из бурого угля, который может быть использован при получении желтого фосфора, карбида кальция, ферросплава, и обеспечивает повьшение его крупности и прочности путем измельчения бурого угля, вьщеление матовых и полуматовых литотипов с размером кусков 35-40 мм, сушку этих кусков со скоростью 1-2 град/мин и термообработку до 850°С со скоростью 2-3 град/мин. 1 табл. (Л

42

00

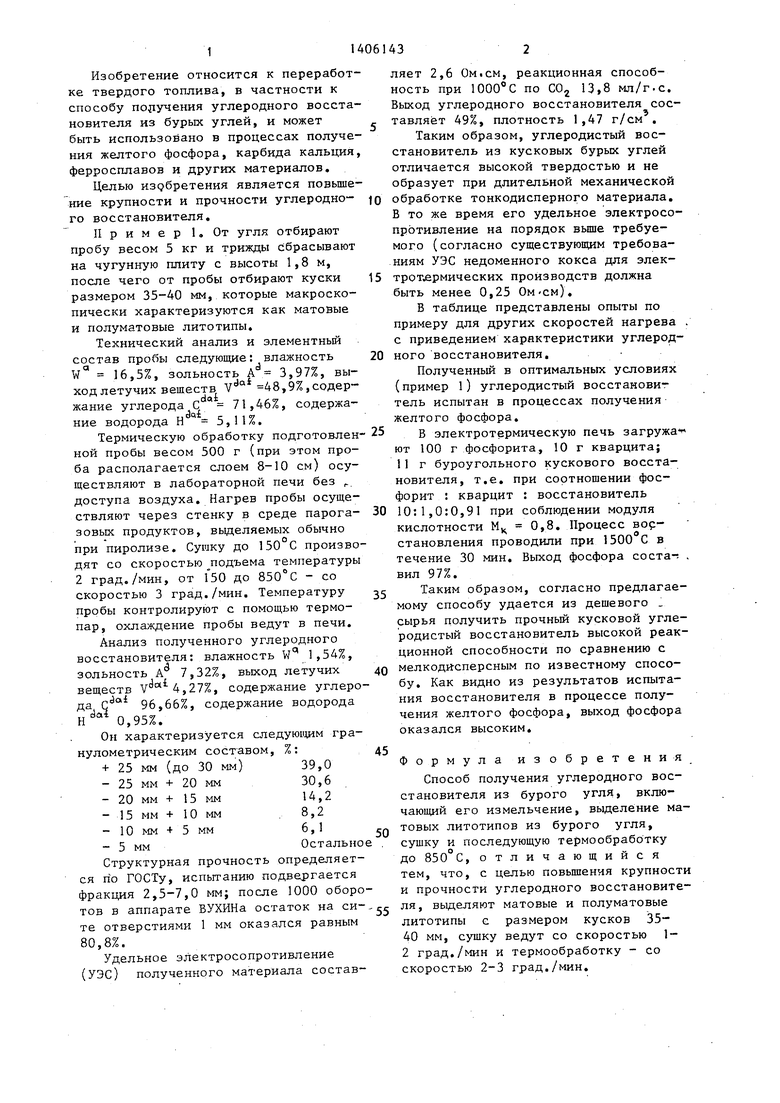

Изобретение относится к переработке твердого топлива, в частности к способу поручения углеродного восстановителя из бурых углей, и может быть использовано в процессах получения желтого фосфора, карбида кальция ферросплавов и других материалов.

Целью изобретения является повышение крупности и прочности углеродно- го восстановителя,

II р и м е р 1, От угля отбирают пробу весом 5 кг и трижды сбрасывают на чугунную плиту с высоты 1,8 м, после чего от пробы отбирают куски размером 35-40 мм, которые макроскопически характеризуются как матовые и полуматовые литотипы.

Технический анализ и элементньй состав пробы следующие: влажность W 16,5%, зольность А 3,97%, выход летучих веществ V ° 48,9%,содержание углерода С 71,46%, содержание водорода Н 5,11%.

Термическую обработку подготовлен ной пробы весом 500 г (при этом проба располагается слоем 8-10 см) осуществляют в лабораторной печи без доступа воздуха. Нагрев пробы осуществляют через стенку в среде парога- зовых продуктов, выделяемых обычно при пиролизе. Сушку до 150 С производят со скоростью подъема температуры 2 град./мин, от 150 до 850°С - со скоростью 3 град./мин. Температуру пробы контролируют с помощью термопар, охлаждение пробы ведут в печи.

Анализ полученного углеродного восстановителя: влажность W 1,54%, зольность А 7,32%, выход летучих веществ V 4,27%, содержание углерода С 96,66%, содержание водорода 0,95%.

Он характеризуется следуюидам гранулометрическим составом, %:

+ 25 мм (до 30 мм) 39,0

-25 мм + 20 мм 30,6

-20 мм + 15 мм 14,2

-15 мм + 10 мм , 8,2

-10 мм 5 мм6,1

-5 ммОстально

Структурная прочность определяется пЪ ГОСТу, испьп-анию подвергается фракция 2,5-7,0 мм; после 1000 оборотов в аппарате БУХИНа остаток на сите отверстиями 1 мм оказался равным 80,8%.

Удельное электросопротивление (УЭС) полученного материала составляет 2,6 Ом.см, реакционная способность при ЮОО С по COj 13,8 мл/г-с. Выход углеродного восстановителя составляет 49%, плотность 1,47 г/см .

Таким образом, углеродистый восстановитель из кусковых бурых углей отличается высокой твердостью и не образует при длительной механической обработке тонкодисперного материала. В то же время его удельное электросопротивление на порядок выше требуемого (согласно существующим требованиям УЭС недоменного кокса для электротермических производств должна быть менее 0,25 Ом-см).

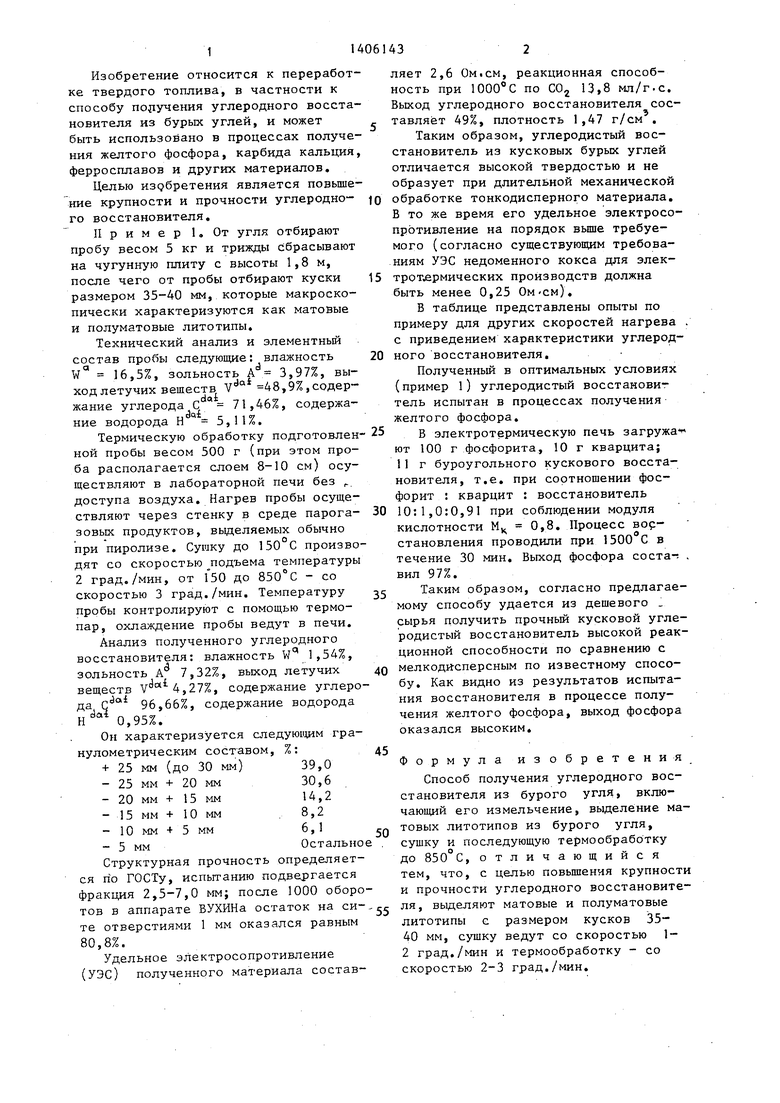

В таблице представлены опыты по примеру для других скоростей нагрева с приведением характеристики углеродного восстановителя.

Полученный в оптимальных условиях (пример 1) углеродистый восстановитель испытан в процессах получения желтого фосфора.

В электротермическую печь загружа ют 100 г фосфорита, 10 г кварцита; 11 г буроугольного кускового восстановителя, т.е. при сортнощении фосфорит : кварцит : восстановитель 10:1,0:0,91 при соблюдении модуля кислотности Мц 0,8. Процесс вор- становления проводили при 1500 С в течение 30 мин. Выход фосфора соста- вил 97%.

Таким образом, согласно предлагаемому способу удается из дещевого . сырья получить прочный кусковой углеродистый восстановитель высокой реакционной способности по сравнению с мелкодисперсным по известному способу. Как видно из результатов испытания восстановителя в процессе получения желтого фосфора, выход фосфора оказался высоким.

Формула изобретения Способ получения углеродного восстановителя из бурого угля, включающий его измельчение, выделение матовых литотипов из бурого угля, сушку и последующую термообработку до 85ОС, отличающийся тем, что, с целью повышения крупност и прочности углеродного восстановителя , выделяют матовые и полуматовые литотипы с размером кусков 35- 40 мм, сущку ведут со скоростью 1- 2 град./мин и термообработку - со скоростью 2-3 град./мин.

Сушка

150

92,070,5

80,8

13,8

| Способ получения восстановителя | 1979 |

|

SU874745A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Химия скоростного пиролиза бурых и каменных углей/ Под ред | |||

| Е.Н.Лоску- това | |||

| Новосибирс к: Наука, 1976, с.8, 15-16. | |||

Авторы

Даты

1988-06-30—Публикация

1985-04-17—Подача