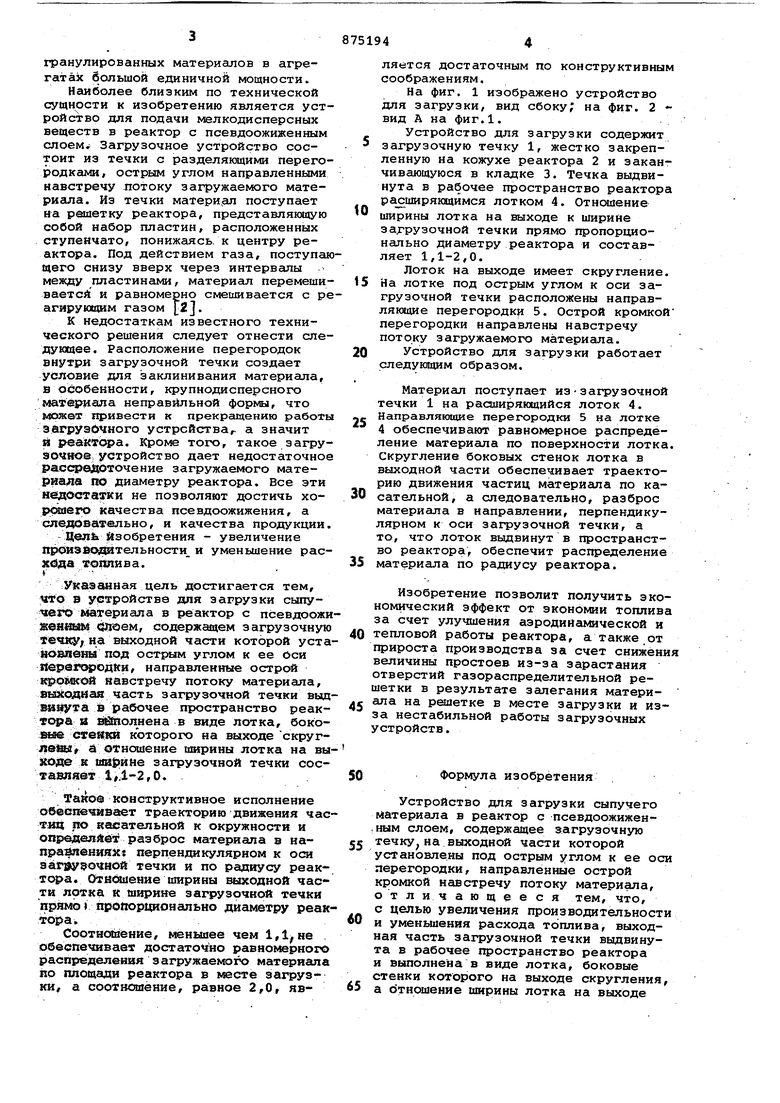

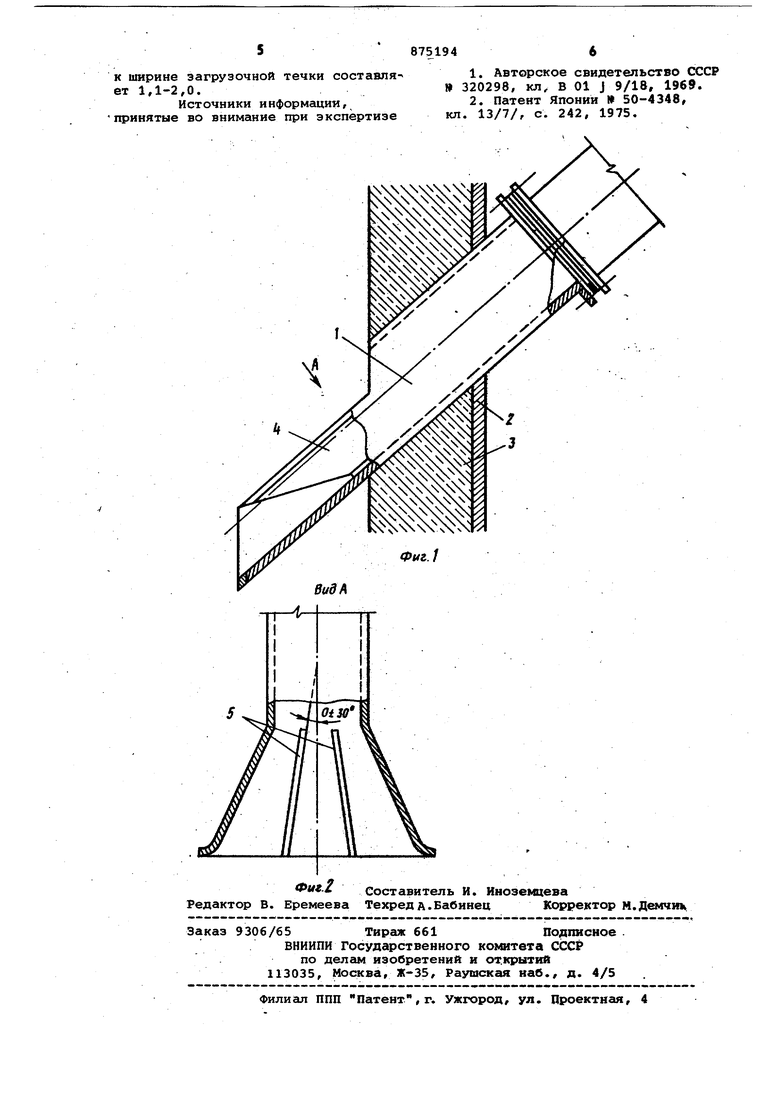

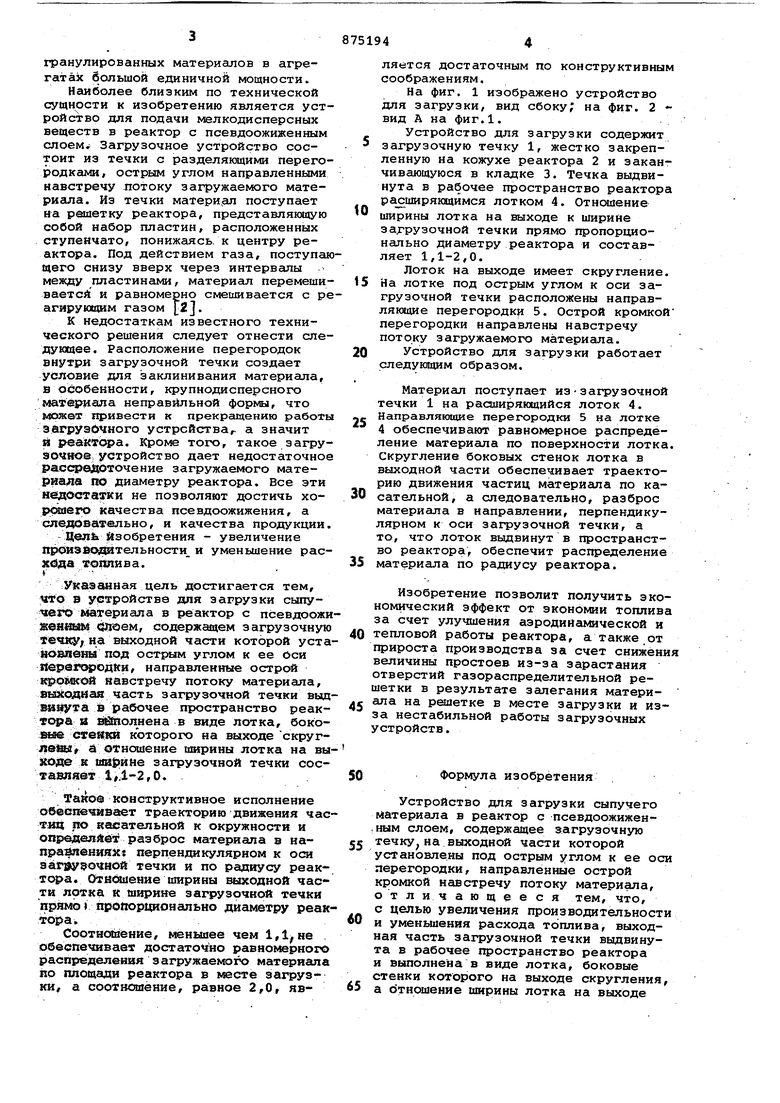

Изобретение относится к технике обжига дисперсных и гранулированных материалов и может быть использовано в химической, металлургической и горнорудной промлиленности для пирометаллургической переработки руды, рудных окатышей, известняка. При эксплуатации крупных извеЬтняковообжигательных печей выяснилось что концентрированная загрузка больших масс материала, имекмцего темпера туру окружающей среды, в псевдсиожиженный слой с температурой 500-700 С приводит к резкому понижению темпера ту слоя в месте, аагрузки и вызванHONV зтим залеганию материала на рещетке. Ликвидировать это явление можно раосредюточением загрузки по возможно большей площади слоя, с максималь ным удалением от боковых стен аппара та. . , ,.; Известна загрузочная течка, являющаяся одновременно и npOTHiBOTO4HUM теплообменником. Течка опущена нижни концом в слой материала и снабжена коллекторами для подвода и газа, при этом стенка течки со сторо ны входа газа перфорирована/ а со стороны выхода выполнена в виде на- клонных пластин, образующих каналы. С целью увеличения поверхности контакта пластин с газами пластины снабжены ребрами. Газы из коллектора через перфорированную стенку поступают В течку, где обдувают падающий сверху загружаемый материал. Последний потоком газов отбрасывается на пластины, по которым сползает вниз. С нижней пластины подогретый материал падает по течке в всевдоожиженный слой..Заглублением течки в слой поддерживается разница давления внутри течки для создания необходимой скорости газа при свободном сходе, материала в слой с нижней пластины fl. Однако такая конструкция создает хорошие условия для теплообмена в противотоке, но не решает задачу рассредоточения загружаекюго материала по пло14ади аппарата, а погружение загрузочной течки в псевдоожиженный слой возможно только при низкотемпературной обработке сыпучих материалов. Эти обстоятельства не позволяют использовать известное техническое решение к условиях высокотемпературной (500-700°с)обработки дисперсных, в особенности крупнодисперсных и гранулированных материалов в агрегатах большой единичной мощности. Наиболее близким по технической сущности к изобретению является устройство для подачи мелкодисперсных веществ в реактор с псевдоожиженным слоем Загрузочное устройство состоит из течки с разделяклцими перего 5одками, острым углом направленными навстречу потоку загружаемого материгша. Из течки материал поступает на ранетку реактора, представляющую собой набор пластин, расположенных ступенчато, понижаясь, к центру реактора. Под действием газа, поступаю щего снизу вверх через интервалы между пластинами/ материал перемешивает ей и равномерно смешивается с ре агирующим газом iZj. К недостаткам известного технического решения следует отнести следующее. Расположение перегородок внутри загрузочной течки создает условие для заклинивания материала, в особенности, крупнодисперсного материала неправильной формы, что может привести к прекращению работы загрузочного устройства,- а значит и реакт эра. Кроме того, такое загруэочиое устройство дает недостаточное рассчрвйрточение загружаемого мате риала 1Ю диаметру реактора. Все эти недостатки не позволяют достичь хоpGiaero качества псевдоожижения, а следовательно, и качества продукции ЦелзЬ Изобретения - увеличение Пр0изйодательности и уменьшение расх яа 7о1шива. .. Укаэашная цель достигается тем, что Э устройстве для загрузки сыпучего материала в реактор с псевдоож CJioeM, содержащем загрузочную те«ШУ; на выходной части которой уста Йовх1вны под острым углом к ее оси йере ечэрсдки, направленные острой крошек йавстречу потоку материала, выходная часть загрузочной течки вьщ вяяуса в рабочее пространство реактора и айнолнена в виде лотка, боковые стейСки которого на выходе скругле1ш 3 отношение ширины лотка на вы StOAe к шй|жне загрузочной течки составляет ,0. Такоа конструктивное исполнение обёспе1швает траекторию движения час ткд по касательной к окружности и определйёт разброс материала в напраЗйёниязс: перпендикулярном к оси аагйУЗОЧНОй течки и по радиусу реактсфа. Офисииение ширины выходной части лотка к ширине загрузочной течки прямо г пропорционально диаметру реак . Соотношение, кенывее чем 1, обеспечивает достаточно равномерного распределения загружаемого материала по площади реактора в месте загрузки/ а соотнсяаёние, равное 2,0, является достаточным по конструктивным соображениям. На фиг. 1 изображено устройство дЛя загрузки, вид сбоку; на фиг. 2 вид А на фиг.1. Устройство для загрузки содержит загрузочную течку 1, жестко закрепленную на кожухе реактора 2 и заканчивающуюся в кладке 3. Течка выдвинута в рабочее пространство реактора расширяквдимся лотком 4. Отнсяаение ширины лотка на выходе к ширине за; рузочной течки прямо пропорционально диаметру реактора и составляет 1,1-2,0. Лоток на выходе имеет округление. На лотке под острым углом к оси загрузочной течки расположены направлякнцие перегородки 5. Острой кромкой перегородки направлены навстречу потоку загружаемого материала. Устройство для загрузки работает следующим образом. Материал поступает иззагрузочной течки 1 на расширяющийся лоток 4. Направляющие перегородки 5 на лотке 4 обеспечивают равномерное распределение материала по поверхности лотка. Скругление боковых стенок лотка в выходной части обеспечивает траекторию движения частиц материала по касательной, а следовательно, разброс материала в направлении, перпендикулярном к оси загрузочной течки, а то, что лоток выдвинут в пространство реактора, обеспечит распределение материала по радиусу реактора. Изобретение позволит получить экономический эффект от экономии топлива за счет улучшения аэродинамической и тепловой работы реактора, а также от прироста производства за счет снижения величины простоев из-за зарастания тверстий газораспределительной реетки в результате залегания материла на реаетке в месте загрузки и иза нестабильной работы загрузочных стройств. Формула изобретения Устройство для загрузки сыпучего материала в реактор с псевдоожиженным слоем, содержащее загрузочную течку, на выходной части которой установлены под острым углом к ее оси перегородки, направленные острой кромкой навстречу потоку материала, отличающееся тем, что, с целью увеличения производительности и уменьшения расхода топлива, выходная часть загрузочной течкн выдвинута в рабочее пространство реактора и выполнена в виде лотка, боковые стенки которого на выходе округления, а Отноиение ширины лотка на выходе

к ширине загрузочной течки составля ет 1,1-2,0.

И ст очники и нфор мации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 320298, кл, В 01 J 9/18, 1969.

2.Патент Японии 50-4348, кл. 13/7/, с. 242, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСПРЕДЕЛИТЕЛЬ ШИХТЫ ЗАГРУЗОЧНОГО УСТРОЙСТВА | 2007 |

|

RU2356945C1 |

| СОВМЕСТНОЕ ПОЛУЧЕНИЕ ОБОГАЩЕННОГО ВОДОРОДОМ СЖАТОГО ПРИРОДНОГО ГАЗА И УГЛЕРОДНЫХ НАНОТРУБОК | 2021 |

|

RU2792730C1 |

| Устройство для перегрузки сыпучего материала | 1990 |

|

SU1712280A1 |

| СУШИЛКА С ПСЕВДООЖИЖЕННЫМ СЛОЕМ И СПОСОБ СУШКИ ВЛАЖНОГО СЫРЬЯ С ПРИМЕНЕНИЕМ СУШИЛКИ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2006 |

|

RU2352879C1 |

| ПЕЧЬ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 1971 |

|

SU320298A1 |

| СПОСОБ НЕПРЕРЫВНОГО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2251083C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЫПУЧИХ ПРОДУКТОВ ИЗ ЖИДКИХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2457025C1 |

| СПОСОБ ОХЛАЖДЕНИЯ СЕМЯН И ЗЕРНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2229810C2 |

| Устройство для переработки сыпучего материала | 1980 |

|

SU940875A1 |

| СЕКТОРНЫЙ ПИТАТЕЛЬ, ИСКЛЮЧАЮЩИЙ ПРИ РАБОТЕ ПОПАДАНИЕ ЧЕРЕЗ НЕГО В ОКРУЖАЮЩУЮ СРЕДУ ГАЗОВ АППАРАТА. НА КОТОРОМ ОН УСТАНОВЛЕН | 2013 |

|

RU2534725C1 |

Авторы

Даты

1981-10-23—Публикация

1980-01-28—Подача