I

Изобретение относится к отрасли черной и цветной металлургии, занятой обработкой металлов давлением способом прокатки.

Известно устройство измерения положения механизма, например валков обжимных станов, включающие устройства для выборки механических люфтов ij.

Недостатком устройства является сложность механической передачи, частичная компенсация люфтов, т.е. измерительный редуктор практически невозможно сочленить непосредственно с нажимным винтом.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство измерения положения механизма, которое включает датчик накапливающего типа, состоящий из диска чувствительного элемента, регистрирующего вращение диска, реверсивного счетчика импульсов, поступающих из блока формирования счетных импульсов, связанного с чувствительным элементом.

блока выработки сигналов направления вращения механизма. С помощью логической схемы, состоящей из схемы совпадения, блоков занесения информации, счет чика ошибки, блока анализа на нуль, разрешается прохождение импульсов на реверсивный счетчик, содержимое которого определяет положение механизма отно сительно нулевой точки, определяемой конечным включателем.Входы логической

to схемы соединены с блоком выработки сигнала направления движения и блоком формирования счетных импульсов 2}.

В логическом устройстве предусмотрена жесткая запись величин люфтов,

15 которые характерны для данногч) механизма. Но люфты не могут быть постоянными и определяются как з 13орами шестеренных пе редач, так и закручиванием под нагрузкой . механических валов. Если даже в основном

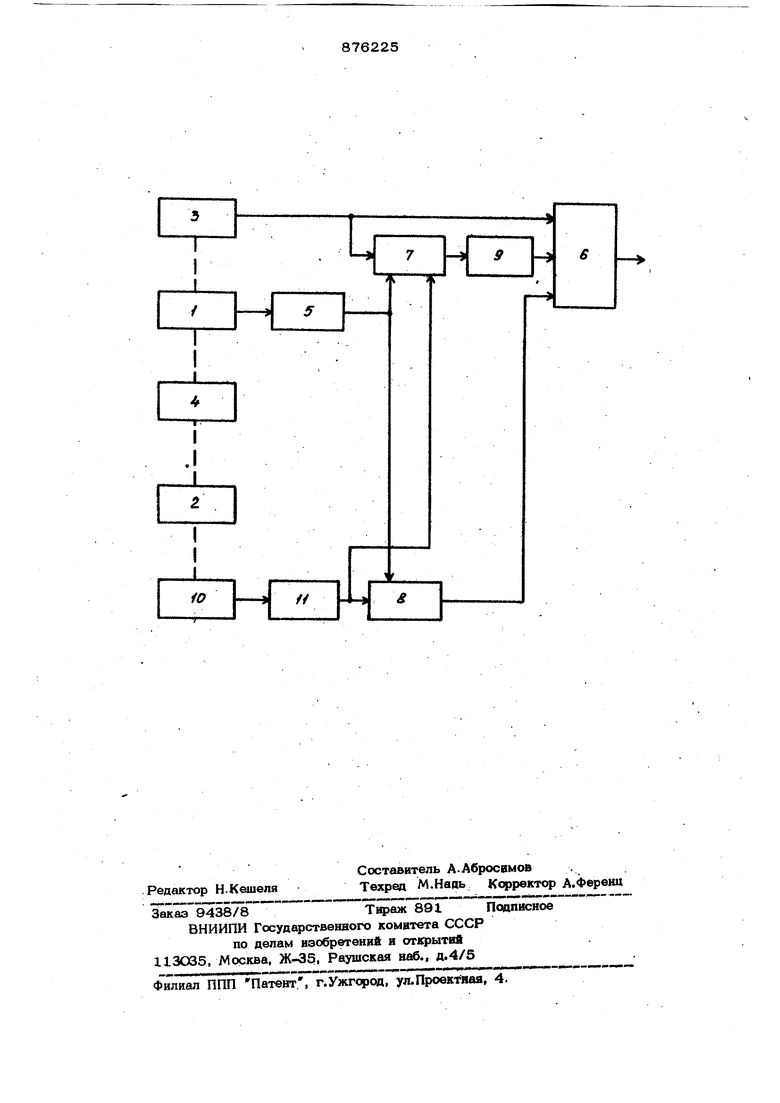

20 считать- люфты постоянными, то их конкретная величина в данный момент времени носит случайный характер. Это спсаведливо для реверсивных станов, где 3 йажимное устройство работает в режим разгон- торможение. Люфты вначале выбираются, а затем снова появляются., Иногда в последних пропусках прокатки металла вместо торможения происходит свободный выбег двигателя, особенно пр небольших перемещениях.В этом случае люфты выбраны (возможна неполная выборка). Усложнение блока формирования счетных импульсов введением инвертора и двух-схем совпадений не решает зада определения истинного (заданного) значения люфтов, так как в блок не поступает информация об истинном значении люфта. С изменением режима работы (разгон, торможение, свободный выбег) величина .задания люфтов блоком должна изменяться, чего нет в устройстве.Поэтому как задание люфтов, так и контроль за их выборкой в механизме неполный, что значительно снижает точность определения положения механизма при значительной сложности устройства в целом.° Используемый в этом устройстве датчик для измерения положения относится к преобразователям накапливающего типа, который работает только по приращениям информации с момента начала измерений. Для задания абсолютны значений положения механизма датчик устанавливается в исходное положение по замыканию нулевого контакта и реве рсивный счетчик устройства обнуляется. Любой возможный сбой такого устройства в процессе измерения не вос станавливается, что может привести к частичной или полной потере информации Из-за отмеченных недостатков такое устройство для измерения положения нажимного механизма на реверсивном стане использовано быть не может.Так как диапазон рабочих перемещений не является постоянной величиной (из-за щирокого сортамента прокатываемого металла и многократных проходов для получения нужного типоразмера),диапазон перемещений может изменяться до 1ООО раз в смену(кроме того, при уст новке механизма на заданное значение возникает необходимость часто изменят направление перемещения), то нажимной механизм для устранения накапливающихся ошибок пришлось бы выводить из зоны рабочих перемещений, т.е. возвращать в исходное-положение для обнуле5ния, что отрицательно скажется на производительности .прокатки. Цель, изобретения- увеличение точности измерения путем устранения ощибки от люфтов в механических звеньях. Поставленная цель достигается тем, что устройство допЪлнительно снабжено . преобразователем дополнительного кода, вторым суммирующим счетчиком и сумматором, причем входы счетчиков связаны через формирователь счетных импульсов с путевым выключателем и блоком выработки сигналов вращения,выход первого счетчика через преобразователь дополнительного кода и выход второго счетчика непосредственно соединены с сумматором. При этом устройство выполнено так, что путевой выключатель выполнен многопозиц ионны м. На чертеже приведена схема устройства. На валу электродвигателя i нажимного механизма 2 установлен кодовый датчик 3 положения. Нажимной механизм 2связан с валом электродвигателя 1 через редуктор 4, характеризующийся наличием люфтов. С валом электродвигателя 1 связан и блок 5 выработки сигнала вращения, состоящий из тахогенератора и управляющего устройства. Выход кодового датчика 3 соединен с сумматором 6 и со счетчиком 7 ошибки, причем последний связан только с младшим разрядом кодового датчика 3. Счетчик 7 ошибки и счетчик 8 поправки связаны с сумматором 6, при этом счетчик 7 связан с сумматором 6 через преобразователь дополнительного кода 9. На винте нажимного механизма 2 и на его направляющей закреплен многопозиционный выключатель 1О, представляющий собой диск с прорезями и гфиемную часть Выход многопозиционного выключателя подключен к формирователю 11 счетных импульсов, а выход последнего- к двум счетчикам 8 и 7. Устройство работает следующим образом... В исходном положении нажимного механизма 2 код на выходе датчика 3положения равен нулю В момент трогания вала электродвигателя 1 блок 5 выработки сигнала вращения выдает импульс сброса счетчиков 7 и 8 и одновременно потенциальный сигнал запрета счета для счетчика 8. Изменяющиеся в процессе вращения вала электродвигателя 1 код датчика 3 положения своим младшим разрядом запускает счетчик 7 сяиибки, который считает импульсы до тех пор, пока не начнет вращаться нажимной винт механизма 2 или пока не будет выбран люфт в редукторе 4. В момент начала вращения нажимног винта механизма 2 с выхода многопози ционного выключателя Ю после формирователя Ц импульсов появляются импульсы, первый из которых- счет в счетчик 7. Выходной код счетчика 7 преобразуется блоком 9 в дополнительный код, после чего поступает йа вычитание в сумматор 6 для коррекции измерительно информации о положении нажимного механизма 2. Величина этой коррекции определяется величиной йюфта в механических звеньях цепи кодовый датчикнажимной винт в начале движения. В момент остановки вала электродвигателя 1 информация на выходе блока 5 выработки сигнала вращения исчезает, Потенциальный сигнал запрета счета снимается. Если при этом винт нажимного механизма 2 продолжает вращаться, то импульсы блока подсчитываютс я счетчиком 8 и вводятся как поправочные к коду о положении нажимного механизма 2 в сумматор б.Достоверная информация о положении механизма 2 образуется на выходе сумматора бив момен поступления последнего импульса от Предлагаемое устройство позволяет устранить известное техническое противоречие между высокой быстроходностью, а следовательно, производительностью реверсивного стана и точностью установки. Формула изобретения 1. Устройство для измерения положения механизма, содержащее укрепленный на валу его электродвигателя датчик положения, фсфмирователь счетных вмпульсов, блок вьфабагки свгнешов ращения, суммирующий счетчик, путевой выключатель, отличающееся тем,что, с целью увеличения точности измерения положения механизма путем исключения ошибки от люфтов в механических звеньях, оно дополнительно снабжено преобразователем дополнительного кода, вторым суммирующим счетчиком и сумматором, причем вхоцы счетчиков связаны через формирователь счетных импульсов с путевым выклкнателем и блоком выработки сигналов вращения, выход первого счетчика через преобразователь дополнительного кода и выход второго счетчика непосредственно соединены с сумматором. 2.Устройство по П.1, отличающее с я тем, что путевой выключатель выполнен многопозиционным. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 36О122, КЛ.В 21 В 35/ОО,1974. 2.Авторское свидетельство СССР )9 387759, к л. В 21 Б 37/ОО, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для настройки и контроля зазора между валками пилигримового стана | 1981 |

|

SU997878A1 |

| Устройство для настройки и контроля зазора между валками пилигримового стана | 1984 |

|

SU1196054A1 |

| Устройство для контроля раствора валков прокатного стана | 1983 |

|

SU1088832A1 |

| УСТРОЙСТВО ИЗМЕРЕНИЯ ПОЛОЖЕНИЯ МЕХАНИЗМА | 1973 |

|

SU387759A1 |

| Электропривод | 1979 |

|

SU788326A1 |

| Устройство для измерения величины линейных перемещений объекта | 1983 |

|

SU1138201A1 |

| Устройство управления гелиостатом | 1983 |

|

SU1291925A1 |

| Устройство для автоматического регулирования межвалкового зазора при прокатке полос | 1981 |

|

SU1007773A1 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА ПОЛИВА | 1992 |

|

RU2044470C1 |

| Устройство для контроля положения верхнего валка пилигримового стана | 1991 |

|

SU1784316A1 |

Авторы

Даты

1981-10-30—Публикация

1980-02-27—Подача