О) СО СО

sl

оо

Изобретение относится к литейному производству и может быть использовано преимущественно при центробежном литье заготовок из легированного чугуна в кокили, облицованные сыпучими теплоизолирукщими материалами.

Цель изобретения - уменьшение отбела в отливках из легированного медью и хромом чугуна.

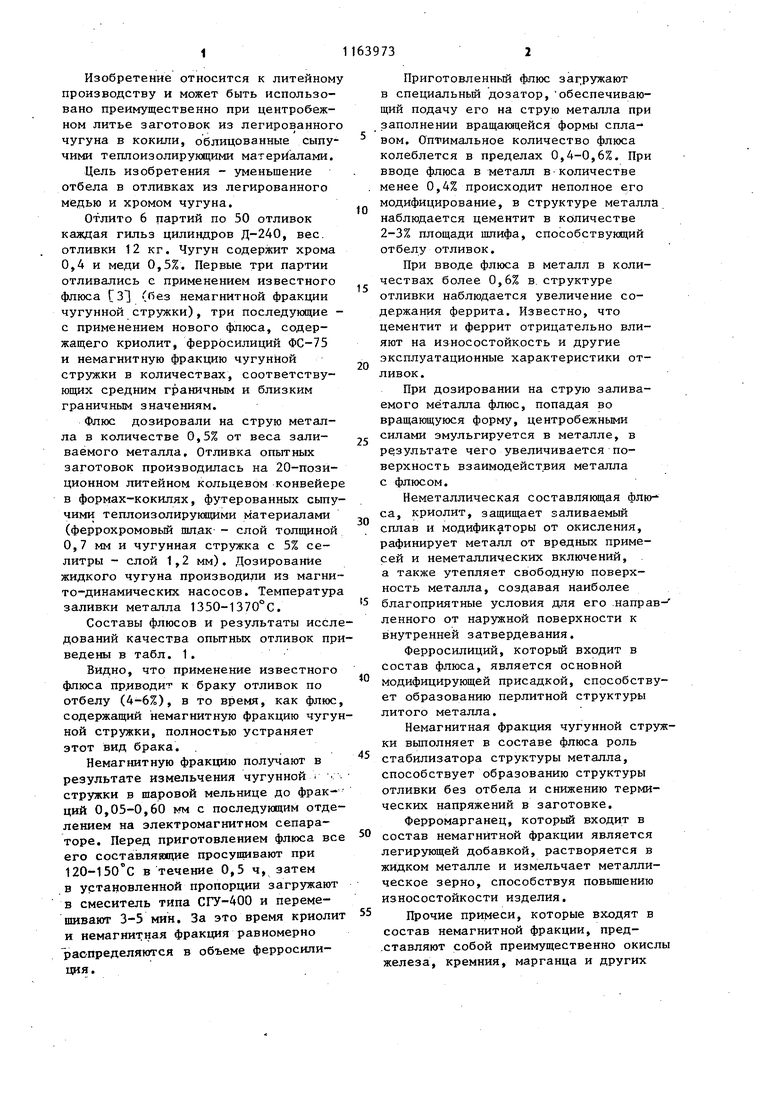

Отлито 6 партий по 50 отливок каждая гильз цилиндров Д-240, вес. отливки 12кг. Чугун содержит хрома 0,4 и меди 0,5%. Первые три партии отливались с применением известного флюса Г 31 (без немагнитной фракции чугунной стружки), три последующие с применением нового флюса, содержащего криолит, ферросилиций ФС-75 и немагнитную фракцию чугунной стружки в количествах, соответствующих средним граничным и близким граничным значениям.

Флюс дозировали на струю металла в количестве 0,5% от веса заливаемого металла. Отливка опытных заготовок производилась на 20-позиционном литейном кольцевом конвейере в формах-кокилях, футерованных сыпучими теплоизолирукщими материалами (феррохромовый шлдк - слой толщиной 0,7 мм и чугунная стружка с 5% селитры - слой 1,2 мм). Дозирование жидкого чугуна производили из магнито-динамических насосов. Температура заливки металла 1350-1370°С.

Составы флюсов и результаты исследований качества опытных отливок приведены в табл. 1.

Видно, что применение известного флюса приводит к браку отливок по отбелу (4-6%), в то время, как флюс, содержащий немагнитную фракцию чугунной стружки, полностью устраняет этот вид брака.

Немагнитную фракцию получают в результате измельчения чугунной стружки в шаровой мельнице до фрак- ций 0,05-0,60 мм с последующим отделением на электромагнитном сепараторе. Перед приготовлением флюса все его составляющие просупшвают при 120-150С в течение 0,5 ч, затем в уртановленной пропорции загружают в смеситель типа СГУ-400 и перемешивают 3-5 мин. За это время криолит и немагнитная фракция равномерно распределяются в объеме ферросилиция.

Приготовленный флюс загружают в специальньй дозатор,обеспечивающий подачу его на струю металла при заполнении вращакицейся формы сплавом. Оптимальное количество флюса колеблется в пределах 0,4-0,6%. При вводе флюса в металл в-количестве . менее 0,4% происходит неполное его модифицирование, в структуре металла наблюдается цементит в количестве 2-3% площади шлифа, способствующий отбелу отливок.

При вводе флюса в металл в количествах более 0,6% в. структуре отливки наблюдается увеличение содержания феррита. Известно, что цементит и феррит отрицательно влияют на износостойкость и другие эксплуатационные характеристики отливок.

При дозировании на струю заливаемого металла флюс, попадая во вращающуюся форму, центробежными силами эмульгируется в металле, в результате чего увеличивается поверхность взаимодействия металла с флюсом.

Неметаллическая составляющая флюса, криолит, защищает заливаемый сплав и модификаторы от окисления, рафинирует металл от вредных примесей и неметаллических включений, а также утепляет свободную поверхность металла, создавая наиболее благоприятные условия для его .направленного от наружной поверхности к внутренней затвердевания.

Ферросилиций, который входит в состав флюса, является основной модифицирующей присадкой, способствует образованию перлитной структуры литого металла.

Немагнитная фракция чугунной стружки выполняет в составе флюса роль стабилизатора структуры металла, способствует образованию структуры отливки без отбела и снижению термических напряжений в заготовке.

Ферромарганец, который входит в 0 состав немагнитной фракции является легирующей добавкой, растворяется в жидком металле и измельчает металлическое зерно, способствуя повышению износостойкости изделия. Прочие примеси, которые входят в состав немагнитной фракции, пред.ставляют собой преимуп(ественно окислы железа, кремния, марганца и других

элементов, входящих в состав чугуна, растворяются в жидком криолите, способствуя процессу рафинирования жидкого металла от вредных примесей и газов.

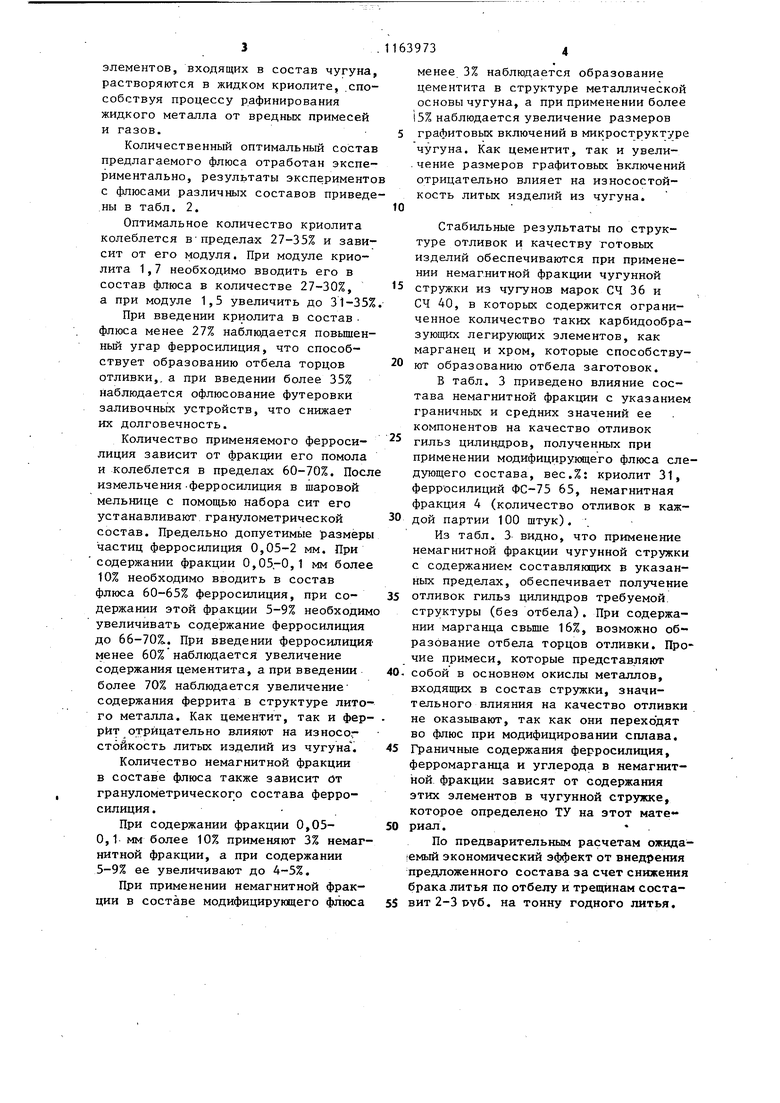

Количественный оптимальный состав предлагаемого флюса отработан экспериментально, результаты эксперименто с флюсами различных составов приведены в табл. 2.

Оптимальное количество криолита колеблется впределах 27-35% и зависит от его модуля. При модуле криолита 1,7 необходимо вводить его в состав флюса в количестве 27-30%, а при модуле 1,5 увеличить до 31-35%

При введении криолита в состав . флюса менее 27% наблюдается повышенньш угар ферросилиция, что способствует образованию отбела торцов отливки,, а при введении более 35% Наблюдается офлюсование футеровки заливочных устройств, что снижает их долговечность.

Количество применяемого ферроси- лиция зависит от фракции его помола и колеблется в пределах 60-70%. Посл измельчения-ферросилиция в шаровой мельнице с помощью набора сит его устанавливают гранулометрической состав. Предельно допустимые размеры частиц ферросилиция 0,05-2 мм. При содержании фракции 0,05,-0,1 мм более 10% необходимо вводить в состав флюса 60-65% ферросилиция, при содержании этой фракции 5-9% необходим увеличивать содержание ферросилиция до 66-70%. При введении ферросилицияменее 60%наблюдается увеличение содержания цементита, а при введении более 70% наблюдается увеличениесодержания феррита в структуре литого металла. Как цементит, так и феррйт отрицательно влияют на износо.стойкость литых изделий из чугуна .

Количество немагнитной фракции в составе флюса также зависит От гранулометрического состава ферросилиция.

При содержании фракции 0,050,1- мм более 10% применяют 3% немагнитной фракции, а при содержании 5-9% ее увеличивают до 4-5%.

При применении немагнитной фракции в составе модифицирующего флюса

менее 3% наблюдается образование цементита в структуре металлической основы чугуна, а при применении более 15% наблюдается увеличение размеров графитовых включений в микроструктуре чугуна. Как цементит, так и увели.чение размеров графитовых включений отрицательно влияет на износостойкость литых изделий из чугуна.

Стабильные результаты по структуре отливок и качеству готовых изделий обеспечиваются при применении немагнитной фракции чугунной стружки из чугунов марок СЧ 36 и СЧ 40, в которых содержится ограниченное количество таких карбидообразующих легирующих элементов, как марганец и хром, которые способствуют образованию отбела заготовок.

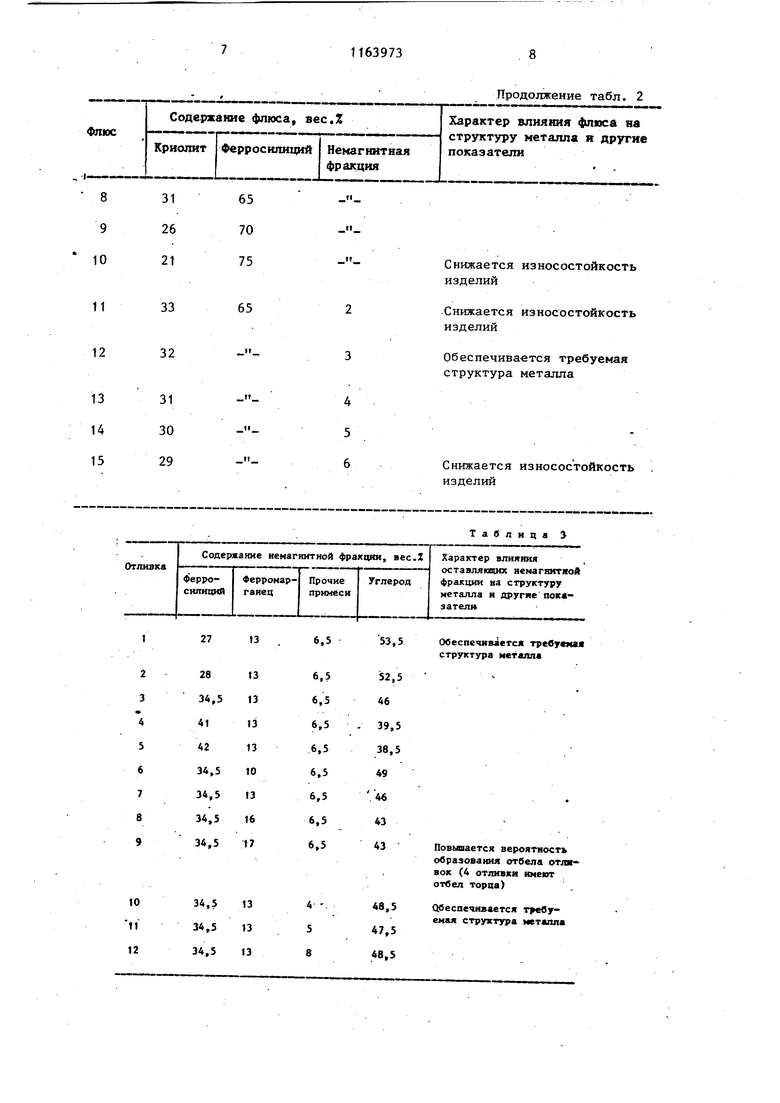

В табл. 3 приведено влияние состава немагнитной фракции с указанием граничных и средних значений ее компонентов на качество отливок гильз цилиндров, полученных при применении модифицирукяцего флюса следующего состава, вес.%: криолит 31, ферросилиций ФС-75 65, немагнитная фракция 4 (количество отливок в каждой партии 100 штук).

Из табл. 3 видно, что применение немагнитной фракции чугунной стружки с содержанием составляющих в указанных пределах, обеспечивает получение отливок гильз цилиндров требуемой, структуры (без отбела). При содержании марганца свьше 16%, возможно образование отбела торцов отливки. Прочие примеси, которые представляют собой в основном окислы металлов, входящих в состав стружки, значительного влияния на качество отливки не оказывают, так как они переходят во флюс при модифицировании сплава. Граничные содержания ферросилиция, ферромарганца и углерода в немагнитной фракции зависят от содержания этих элементов в чугунной стружке, которое определено ТУ на этот мате риал.

По предварительным расчетам ожида:емый экономический эффект от внедрения предложенного состава за счет снижения брака литья по отбелу и трещинам составит 2-3 руб. на тонну годного литья.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для поверхностного легирования отливок | 1990 |

|

SU1731423A1 |

| Смесь для модифицирования высокопрочного чугуна в литейной форме | 1986 |

|

SU1404527A1 |

| МЕТАЛЛУРГИЧЕСКИЙ БРИКЕТ ДЛЯ ВЫПЛАВКИ СИНТЕТИЧЕСКОГО ЧУГУНА | 2004 |

|

RU2245926C1 |

| Модифицирующая смесь | 1990 |

|

SU1710593A1 |

| Легирующий флюс для центробежного литья | 1978 |

|

SU789222A1 |

| Модификатор чугуна | 1988 |

|

SU1588791A1 |

| Модификатор для чугуна | 1987 |

|

SU1497256A1 |

| СПОСОБ КОВШЕВОГО МОДИФИЦИРОВАНИЯ СЕРОГО ЧУГУНА | 2008 |

|

RU2387519C1 |

| БРИКЕТИРОВАННАЯ СМЕСЬ ДЛЯ МОДИФИЦИРОВАНИЯ СЕРОГО ЧУГУНА | 1997 |

|

RU2124566C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА | 1991 |

|

RU2016071C1 |

МОДИадЦИРУЮЩИЙ ФЛЮС ДЛЯ ЛЕГИРОВАННОГО ЧУГУНА, включающий измельченные криолит и ферросплав, отличающийся тем, что, с целью уменьшения отбела в отливках из легированного медью и хромом чугуна, флюс в качестве ферросплава содержит ферросилиций ФС-75 и дополнительно - немагнитную фракцию чугунной стружки при следующем соотношении ингредиентов, мас.%; 27-35 Криолит Немагнитная фракция чугунной 3-5 стружки Ферросилиций ko Остальное ФС-75

0

Окислы металлов 17, ферросиликохром-55, криалит-28

То же

0

0

26

70

55

41

60

36

2 3

Криолит 27

Отбел в отливке Ферросилиций 70 отсутствует Немагнитная фракция 3

Криолит 31

То же Ферросилиций 65 Немагнитная фракция 4

Криолит 35 Ферросилиций 60 Немагнитная фракция 5

Таблица 2

Повьшенная вероятность образования отбела отливок

Обеспечивается требуемая структура литого металла

Снижается долговечность заливочных устройств

Повышается вероятность образования отбела отливок

Обеспечивается требуемая структура -литого металла

65 70

31 26 21

75

65

33 32

6,5

27

f3

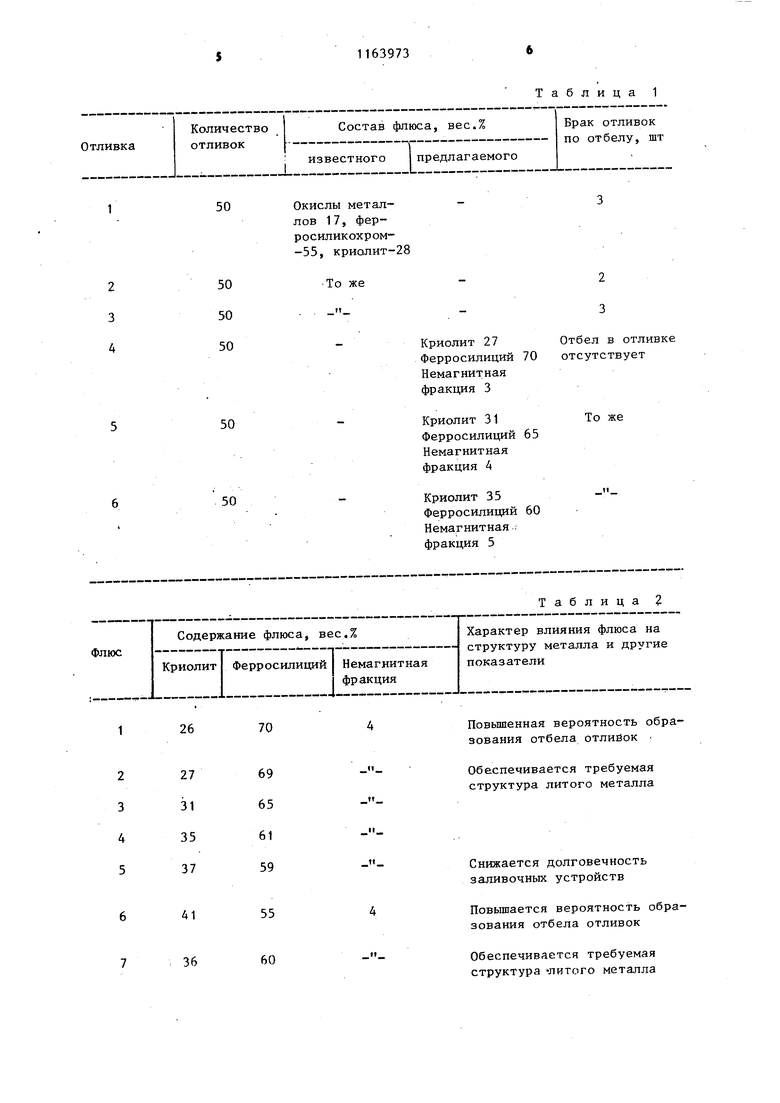

Продолжение табл. 2

Снижается износостойкость

изделий

Снижается износостойкость

изделий

Обеспечивается требуемая структура металла

Таблица Э

53,5

Обеспечивается тревустмя структура металла

| Флюс | 1975 |

|

SU528995A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Модифицирующий флюс для центробежного литья сплавов на железной основе | 1975 |

|

SU560696A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Легирующий флюс для центробежного литья | 1978 |

|

SU789222A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-06-30—Публикация

1984-01-11—Подача