DO

со

о

N0

J Изобретение относится к литейному производству, преимущественно к центробежному литью чугунных заготовок в условиях массового производства. Известен способ футеровки изложницы, согласно которому на ее рабочую поверхность специальным засыпным устройством равномерно по всей длине засыпают огнеупорный материал кварцевый песок, порошок магнезита, цирконовый песок, циркон пьшевидный и др. ij . Недостатками способа являются повьшенный брак литья по засорам отливки, малая точность отливок. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ футеровки изложницы для центробежного литья, включающий последовательное нанесение на внутреннкяо поверхность изложниць термоизолирующегс слоя из феррохромового шлака и теплопроводного слоя из смеси чугунной стрзжки и натриевой селитры. 2J Недостатком известного способа является то, что при массовом производстве в результате нагрева вращающейся формы до значительных температур (300-400°С) селитра,Которая применяется в качестве связующего материала, на границе с жидким металлом и на некотором расстоя НИИ от этой гранищл после плавле- . ния нагревается до температзфы кипения () и при этом теряет свя зующие свойства. В связи с тем, что кипение селит ры происходит в процессе заливки фо мы, футеровка второго слоя очень часто, смачиваясь металлом, запутьшается в теле отлизки, образуя дефект литья, именуемый засором. Как следствие, наблюдается увеличение окончательного брака литья по засорам. Целью изобретения является улучшение качества литья за счет снижения брака литья по засорам. Цель достигается тем, что соглас но способу футеровки изложницы, включающему последовательное нанесение на внутреннюю поверхность изложницы теплоизоляционного слоя из феррохройового шпака и теплопроводного слоя из смеси чугунной стружки натриевой селитры, предварительно в смесь для теплопроводного слоя дополнительно вводят 2-5 мас.% хлористого цинка. Реализация способа в производственных условиях осуществляется следующим образом. Чугунную стружку после прокаливания с целью удаления влаги и масла загружают в шаровую мельницу и измельчают в течение минут, затем измельченную стружку просеивают через сито с ячейкой 0,5 мм. При измельчении стружки в течение 15 мин достигается измельчение ее до фракции не менее 0,05 мм. Стрзгжка с более мелкой фракцией при контакте с поверхностью первого теплоизолирующего слоя проникает во внутрь этого слоя, снижая при этом модифицирующие свойства измельченной стружки. Стружка с фракцией более 0,5 мм образует пригар на поверхности отливки и шероховатзпо поверхность отливки, чем затрудняет механическую обработку заготовки. Таким образом, оптимальный размер измельченной стружки должен находиться в пределах 0,05-0,50 мм. После измельчения стрзпкку и необходимое количество селитры и хлористого 1щнка загружают в специальный смеситель типа СГУ - 400 и перемешивают составляющие в течение 3-5 мин. За это время перемепшвания селитра и хлористый цинк равномерно распределяются в объеме стружки. Оптимальное количество натриевой селитры, применяемой в составе материала второго слоя футеровки вращающейся формы, отработано экспериментально, равно 1-3 мас.% и зависит от температзФы формы, установившейся в процессе массового производства отливок, которая в свою очередь зависит от конструкции, материала и способа охлаждения формы, теплоемкости и температуры заливаемого в форму сплава. При температуре формы 120-150 с необходимо применять 1,0-1,5 мас.% селитры, при температуре 151-200°С - необходимо применять 1,6-2% селитры, а при температуре формы 200-270С 2,1-2,5 мас.% селитры, при более высоких температурах формы - 2,63 мас.% селитры. При содержании

3

селитры в составе второго слоя менее 1 мас.% не обеспечивается требуемая прочность футеровки, поэтому возможно повышение брака литья по засорам, а при содержаниях селитры превышающих 3 мае,% наблюдается повышение брака литья по газовым раковинам из-за повьш1енного выделения кислорода при разложении селитры.

Содержание хлористого цинка в составе футеровки второго слоя зависит от давления жидкого металла на футеровочный материал формы, которое , в свою очередь, зависит от плотности применяемого металла, скорости-вращения формы и толщины отливки,

С учетом перечисленных факторов, влияющих на давление жидкого металла на футеровку формы, проведены экспериментальные работы по установлению оптимального содержания хлористого цинка в составе футеровки второго слоя. В результате исследования качества отливок установлено, что при оптимальных значениях гравитационного коэффициента 90-120, которые наиболее часто встречаются в практике массового производства отливок центробежным способом, содержание хлористого цинка в составе футеровки второго слоя должно быть при литье заготовок независимо от их толщины, из алюминиевых сплавов 2,0-2,5 мас.%, из сплавов на медной основе - 2,6-3,0 мас.%, чугунных отливок 3,0-3,5 мас.%, стальных отливок 3,6-5 мас.%. При снижениях хлорного цинка менее нижнего предела для каждого вида сплавов наблю.- дается повьш1ение брака по засорам, а при увеличении вьшзе верхнего предела имеет место спекание футеровки что затрудняет выбивку отливки.

После приготовления футеровки второго слоя, содержащей молотую чугунную стружку, натриевую селитру и хлористый цинк, вращающуюся форму футеруют следующим образом. Специальным устройством на рабочую поверхность формы наносят первый слой из феррохромового шлака толщиной 0,5-0,7 мм, затем второй слой футеровки из смеси чугунной стружки натриевой селитры и хлористого цинка толщиной 2,0-2,5 мм. Через

30244

5-10 с после окончания футеровки заливают в форму жидкой металл.

При контакте жидкого металла со вторым слоем футеровки происходит г расплавление селитры, температура

л

плавления равна 316 С. Образовав Щ4ЛСЯ жидкая фаза, обладая свойственной ей вязкостью, вьтолняет роль связующего, предохраняет второй

0 слой футеровки от разрушения потоком металла. Однако в процессе заливки жидкого металла происходит дальнейшее повьщтение температуры футеровки и при селитра начинает кипеть.

Если бы отсутствовал хлористый цинк, футеровка второго слоя в этот момент разрушилась бы, так / как отсутствует связующее вещество.

0 Хлористый цинк, имея температуру плавления 365 С, расплавляется до разложения селитры, образуя жидкую фазу, выполняющую роль связующего материала. В связи с тем,

5 что температура кипения .хлористого цинка .(732 С) значительно вьшзе температуры кипения селитры (380 С), разрушений футеровки второго слоя не происходит в процессе заливки

g и кристаллизации сплава в форме. Нагрев футеровки формы выше температуры кипения хлористого цинка происходит после образования твердой металлической оболочки на- границе футеровка - металл. Разрушение футеровки при этих условиях не мозкет повлиять на качество отливки, так как твердая оболочка затвердевающего металла препятствует проникновению материалов футеровки в жидкую фазу заготовки.

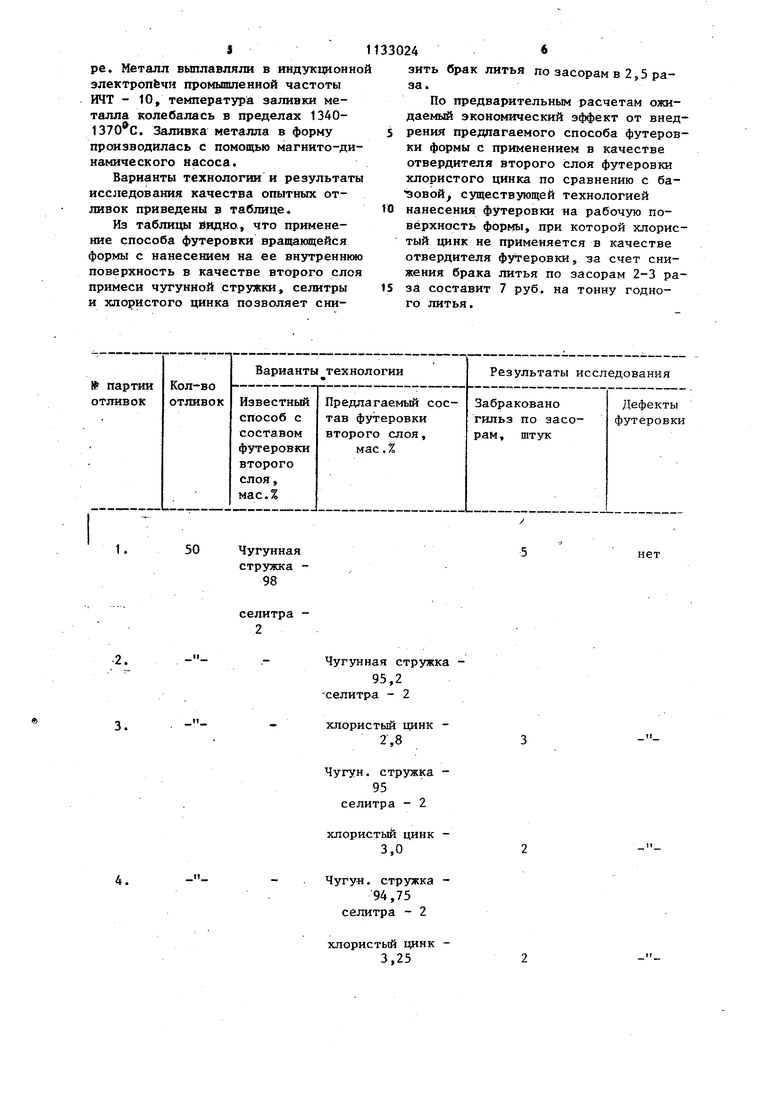

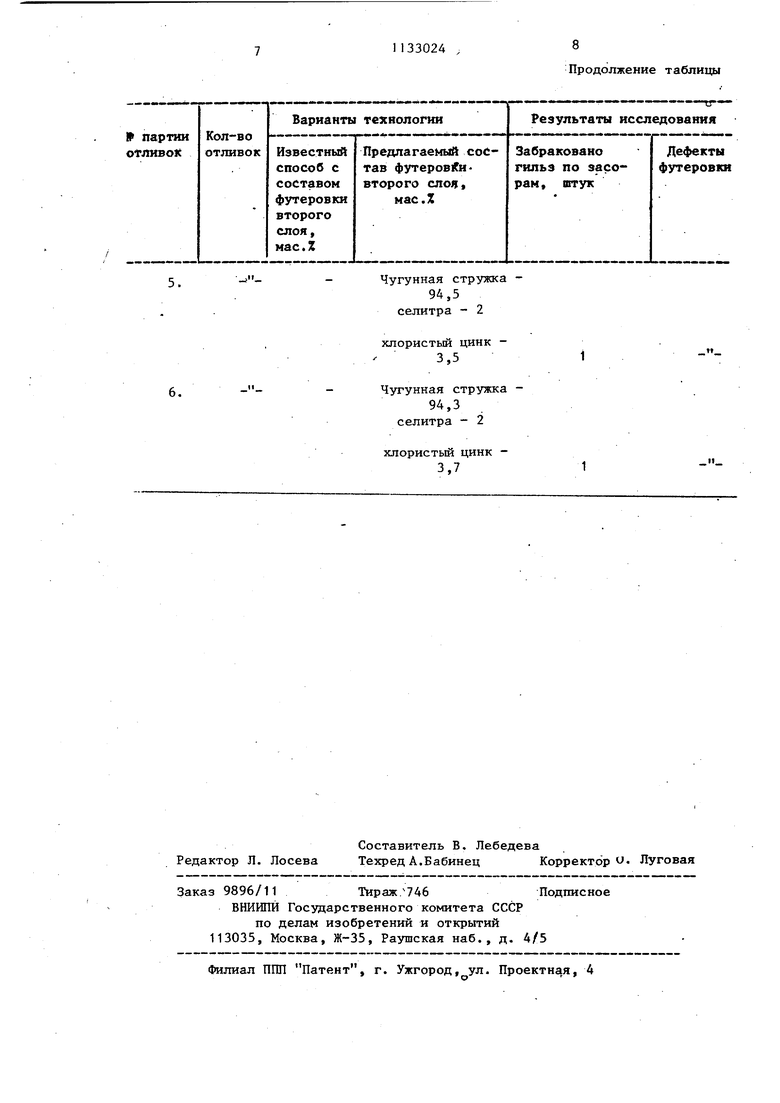

В производственных условиях отлиты шесть партий отливок гильз цилиндров Д-240 по 50 отливок каждая, вес отливки 12,5 кг: одна партия отливок по существующей (базовой) технологии с футеровкой формы без применения хлористого цинка во втором слое футеровки, остальные партии с содержанием хлористого цинка во втором слое, соответствующим граничным значениям, близким к ним и средним значениям этого содер жания. Во всех партиях в качестве футеровки первого слоя применялся 5 феррохромовый шлак, толщина слоя 0,6 мм. Толщина второго слоя 2 мм.

Опытные заготовки отливали на 20- позиционном кольцевом конвейе

ре. Металл вьшлавляли в индукционно электропечи промышленной частоты ИЧТ - 10, температура заливки металла колебалась в пределах 13401370 С. Заливка металла в форму производилась с помощью магнито-динамического насоса.

Варианты технологии и результаты исследования качества опытных отливок приведены в таблице.

Из таблицы видно, что применение способа футеровки вращающейся формы с нанесением на ее внутреннкио поверхность в качестве второго слоя примеси чугунной стружки, селитры и хлористого цинка позволяет сни33024

зить брак литья по засорам в 2,5 раза.

По предварительным расчетам ожидаемый экономический эффект от внедрения предпагаемого способа футеровки формы с применением в качестве отвердителя второго слоя футеровки хлористого цинка по сравнению с , существующей технологией

to нанесения футеровки на рабочую поверхность формы, при которой хлористый цинк не применяется в качестве отвердителя футеровки, за счет снижения брака литья по засорам 2-3 раза составит 7 руб. на тонну годного литья.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ футеровки центробежнолитейных изложниц и состав футеровки | 1980 |

|

SU900953A1 |

| Модифицирующий флюс для легированного чугуна | 1984 |

|

SU1163973A1 |

| Изложница для центробежного литья | 1982 |

|

SU1079348A1 |

| Заливочное устройство для центробежнолитейных машин | 1980 |

|

SU865506A1 |

| Способ центробежного литья | 1978 |

|

SU789223A1 |

| Способ изготовления чугунных прокатных валков | 1987 |

|

SU1477515A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| Экзотермическая флюсообразующая смесь для центробежного литья чугунных заготовок | 1976 |

|

SU692683A1 |

| Смесь для обработки чугуна | 1990 |

|

SU1735422A1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ЗЕРНА СТАЛИ В ПОВЕРХНОСТНОМ СЛОЕ ОТЛИВКИ | 2014 |

|

RU2579329C1 |

СПОСОБ ФУТЕРОВКИ ИЗЛОЖНИЦЫ ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ, включающий последовательное нанесение на внутреннюю поверхность изложницы теплоизоляционного слоя из феррохромового шлака и теплопроводного слоя из смеси чугунной стружки натриевой селитры, отличающийся тем, что, с целью улучшения качества литья за счет снижения брака литья по засорам, предва-, рительно в смесь для теплопроводного слоя дополнительна вводят 2-5 мас.% хлористого цинка.

50

Чугунная стружка 98

селитра 2

Чугунная стружка -селитра - 2

хлористый цинк Чугун, стружка селитра - 2

хлористый цинк Чугун. стружка хлористьтй цинк

нет

95,2 2,8

95 3,0

94,75 селитра - 2 3,25

Продолжение таблицы

Чугунная стружка 94,5 селитра - 2

хлористый цинк 3,5

Чугунная стружка 94,3 селитра - 2

хлористый цинк 3,7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Стол для управления ручной поперечной пилой при ее отточке на станке с наждачным кругом | 1936 |

|

SU52725A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ футеровки центробежнолитейных изложниц и состав футеровки | 1980 |

|

SU900953A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-01-07—Публикация

1983-04-15—Подача