(54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОЮШКОВОГО МАГНИТОПРОВОДА

| название | год | авторы | номер документа |

|---|---|---|---|

| Ротор с короткозамкнутой обмоткой и способ ее изготовления | 1981 |

|

SU982153A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 1995 |

|

RU2085339C1 |

| Способ получения композиционного порошка | 1989 |

|

SU1692742A1 |

| Способ получения изделия из композиционного материала на основе карбидов вольфрама и титана (варианты) | 2021 |

|

RU2775048C1 |

| Способ получения пористой алюмооксидной керамики | 2015 |

|

RU2610482C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ КОМПОЗИЦИИ НА ОСНОВЕ КАРБОСИЛИЦИДА ТИТАНА | 2010 |

|

RU2460706C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОМЯГКОГО МАТЕРИАЛА ДЛЯ МАГНИТОПРОВОДОВ РЕЛЕ | 2013 |

|

RU2553134C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ СПЛАВА АЛЮМИНИЙ-МАГНИЙ С СОДЕРЖАНИЕМ НАНОДИСПЕРСНОГО ОКСИДА ЦИРКОНИЯ | 2012 |

|

RU2499849C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ СЛОЖНОЛЕГИРОВАННЫХ СПЛАВОВ СО СФЕРИЧЕСКОЙ ФОРМОЙ ЧАСТИЦ | 2022 |

|

RU2783095C1 |

| СОСТАВ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ ТВЕРДОГО СПЛАВА НА ОСНОВЕ КАРБИДА ИЛИ КАРБОНИТРИДА ТИТАНА И СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО СПЛАВА | 1993 |

|

RU2082552C1 |

Изобретение относится к эпектромашиностроению, в частности к способам изготовления маг нитопроводов электрических машин из ферромагнитного порошка. Известен способ изготовления порошковогб магиитопровода, заключающийся в прессовании смеси ферромагнитного порошка и связующего с последующей термообработкой для поликонденсацин или полимеризации связующего 1. Недостатками этого способа являются длител ность процесса термообработки и низкие магнит ные свойства магнитопроводов. Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому эффекту является способ изготовления порошкового магкитопровода, заключающийс я в смешивании ферромагнитного пороипса и связующе го, прессовании смеси и термообработке при 400-800° С в течение 1,5 ч с последующим охлаждением со скоростью 150 град/ч. Известный способ позволяет изготавливать магиитопроводы со следующими свойствами: магнитная индукция В 2000 0,68 -0,97 Tj пот на перемагничивание Р 1,0/50 9,2-12,2 Вт/кг, предел прочности 6 0,3-1,1 кг/мм 2, Однако недостатком известного способа является низкая производительность процесса. Время для изготовления 1000 шт магнитопроводов составляет 11,5 ч. Цель изобретения - повышение производительности процесса при сохранении высоких магнитных и механических свойств магнитопровода. Поставленная цель достигается тем, что в способе изготовления порошкового магннтопровода, включающем смешивание ферромагнитного порошка и связующего, прессование смеси и термообработку, термообработку осзтдествляют в расплаве солей, щелочей или их смесей, или в расплаве металлов в течение 0,5-4 мин, а охлаждение после термообработки проводят со скоростью 1100-2600° С/ч, Изготовление магнитопровода по предлагаемому способу обеспечивает снятие внутренних напряжений в ферромагнитном материале частиц порошка без значительного роста площади мегаллического контакта между ними. Использование в качестве среды нагрева жидкости обеспечиваст большую скорость нагрева, поскольку теплопроводность и теплоемкость жидкостей значительно превышают теплоемкость и теплопроводность газовых сред. В качестве среды термообработки могут быть использованы расплавы солей, щелочей, их смесей, расплавы металлов, их сплавов и т.д. При этом не происходит проникновения частиц среды термообработк в поры магнитопровода, поскольку при быстром нагреве 550-780° С связующее, находящееся в прессовке, возгоняется. Образующиеся при этом газы, выделяясь, препятствуют проникновению частиц среды в поры.

Указанный диапазон температур объясняется тем, что нагрев до температуры ниже 5 50° С незначительно снижает внутренние напряжения деформированных при прессовании частиц порошка. При этом как магнитные, так и механические свойства магнитопровода почти не изменяются..

При нагреве до температур выше 780° С происходит быстрое разрушение диэлектрической пленки между частицами, рост площади металлического контакта между ними и, как следствие, рост потерь на перемагничива1ше за счет вихревых токов.

При длительности термообработки в указанном диапазоне температур 0,5 мин механическая прочность магнитопроводов практически не возрастает.

При длительности термообработки более 4 ми наблюдается рост потерь на перемагничивание за счет возрастания потерь на вихревые токи.

При скорости охлаждения, большей 2600 град/ч, за счет большой скорости охлаждения в частицах порошка возникают механические напряжения, что приводит к росту потерь на гистерезис цри перемагничивании.

При скорости охлаждения, меньшей,И00 град/ч,длительность о щаждения растягивается настолько, что во время охлаждения, преимущественно в начальную стадию, происходит расширение площади металлического контакта между частицами. Это сопровождается увеличением потерь на вихревьге токи.

12,6

0,3 0,3 12,6 0,3 12,7

Повышение производительности процесса изготовления порошкового магнитопровода в предлагаемом способе достиг ается за счет сокращения времени термообработки.

Суммарное время для изготовления 1000 магнитопроводов по предлагаемому способу составляет 4,33 ч.

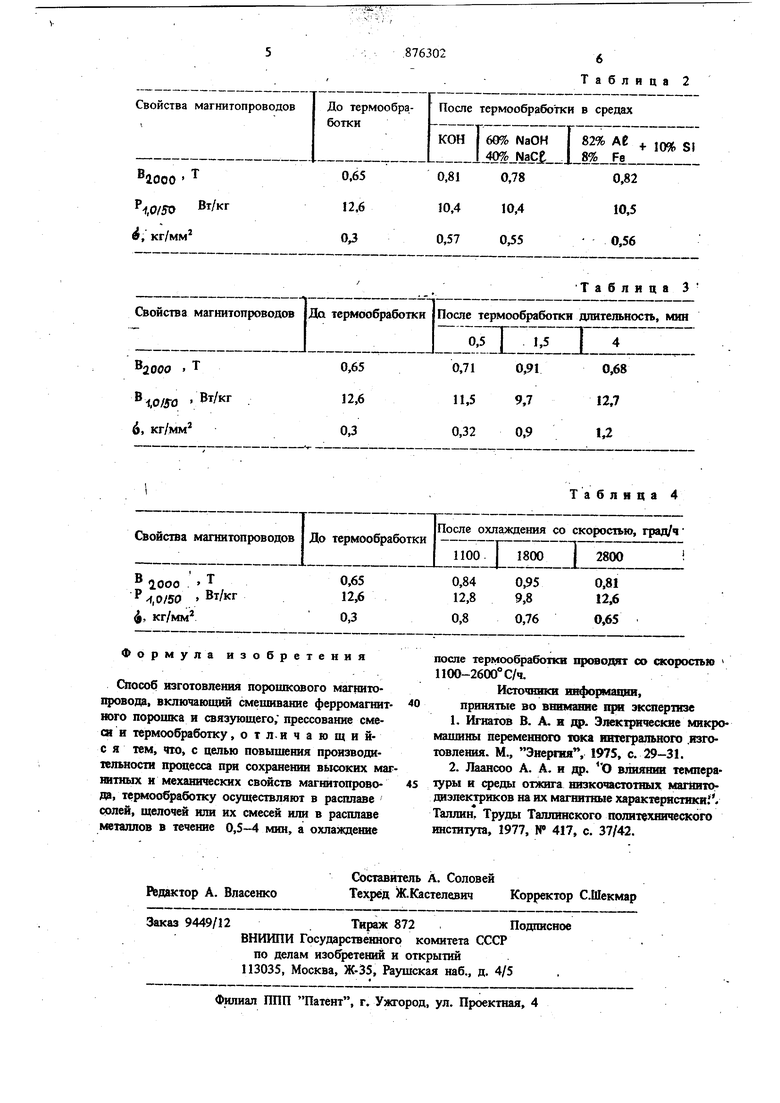

Пример. Магнитопровод кольцевой формы с внешним диаметром 35 мм, внутренним 25 и высотой 5 мм изготавливают прессованием смеси порошка марки ПЖР с кремнийорга- . ническим лаком КО-916 при удельном давлении 7 т/см. Спрессованные заготовки подвергают термообработке в расплаве различных сред в течение 0,5 мин с последующим охлаждением на воздухе со скоростью 1100-2600° С/ч.

В табл. 1 приведены свойства магнитопроводов, обработанных в расплаве 21% NaCE и 31% BaCti + 48% СаСЕ: в течение 2 мин с последующим охлаждением на воздухе со скоростью 1600° С/ч в зависимости от температуры термообработки.

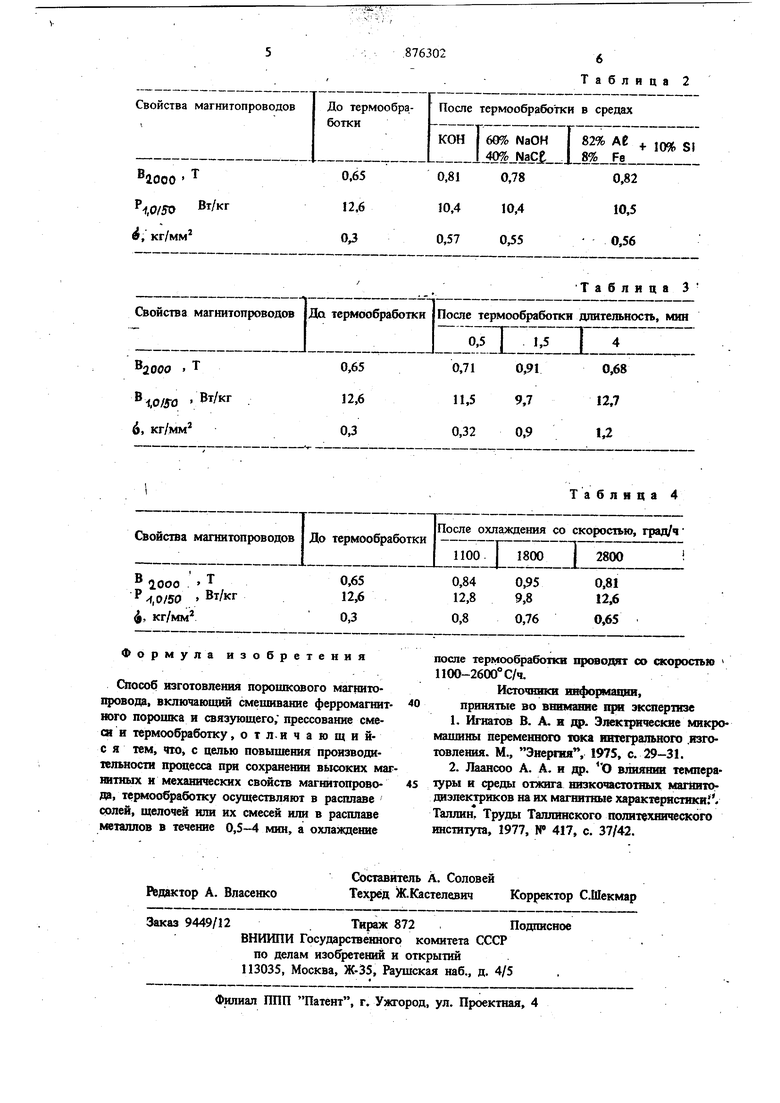

В табл. 2 приведены свойства магнитопроводов, термообработанных в расплавах различнь1Х сред при длительности термообработки 2 мин и скорости охлаждения 1600° С/ч.

В табл. 3 приведены свойства магнитопроводов, термообработанных в расплаве 75% BaC6j+ f 25% NaCE при 720°С и скорости охлаждения 1600° С/ч в зависимости от времени термообработки.

Зависимость свойств магнитопроводов, термообработанных при 720°С в среде 75% 8аСЕ2 + 25% NaCE в течение 2 мин, от CKOpoc-j, ти охлаждения после термообработки приведена в табл. 4.t

Как следует из приведенных данных, предлагаемый способ изготовления порошкового магнитопровода обеспечивает в сравнении с известным способом повышение производительности процесса более, чем в 2 раза при сохранении высоких магнитных и механических свойств. Экономический эффект от использования предложенного способа может составить 7 5-90 тыс. руб. в год.

Т а б л и ц а 1

0,68

12,2

0,3 0,97 0,8 1,1

9,2 0,8

13,2

Таблица 2

Таблица 4

Авторы

Даты

1981-10-30—Публикация

1980-01-15—Подача