Изобретение относится к порошковой металлургии, в частности к получению композиционных порошков с металлической матрицей.

Цель изобретения - повышение качества композиционного посошка за счет улучшения адгезионной связи между матрицей и наполнителем, получения микрокристаллической или аморфной структуры матрицы и равномерного распределения тугоплавкого дискретного наполнителя.

Из однородной смеси порошка матрицы и 2-25 об.% тугоплавкого наполнителя в виде дискретных частиц или нитевидных кристаллов, полученной смешиванием в шаровой мельнице, прессуют и спекают

электрод, который далее подвергается центробежному плазменному распылению в среде аргона со скоростью охлаждения частиц 10б-107 град/с.

При введении тугоплавкого наполнителя менее 2 об.% исчезает эффект армирования, наблюдается разупрочнение материала. При введении более 25 о5.% армирующего наполнителя его не удается равномерно распределить а матричном порошке

При скорости охлаждения частиц менее 10 град/с наблюдается значительный рост зерна матрицы, что не позволяет достигнуть цель изобретения. Скорости охлаждения более 107 град/с получить технически не удается.

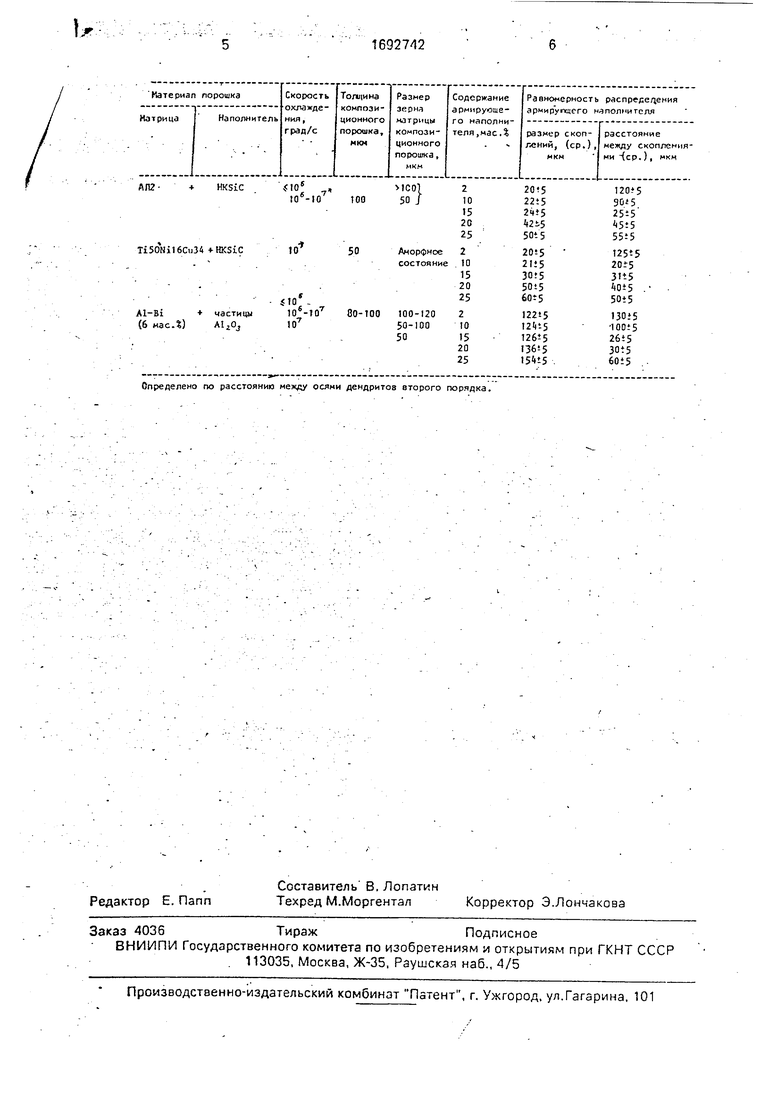

П р и м о р 1. Порошок сплава АЛ2 сфс-ричг-скпи формы и размером менее 50 мкм смешивали с нитевидными кристаллами карбида кремния диаметром О, И мкм и длиной более 10 мкм в количестве 2, 10, 15, 20, 25 об.% в шаровой мельнице в течение 12 ч до получения равномерного распределения армирующих частиц. Затем из полученной однородной смеси методом холодного прессования при давлении 400 МПа получали брикет высотой 50 мм и диаметром 30 мм, который спекали при 450°С в течение 40 мин и затем распыляли в среде инертного газа (аргона). Сила тока составляла 1,2 кА. Скорость вращения составляла 2000 об/мин. Охлаждение капель расплава осуществляли на охлаждаемом массивном медном кристаллизаторе. Получали композиционный порошок в виде расплющенных частиц толщиной не более 100 мкм, который характеризовался равномерным распределением нитевидных кристаллов SIC в микрокристаллической матрице.

П р и м е р 2. Порошок из сплава Ti5oNli6Cii34, склонного к аморфизации сферической формы и размером менее 50 мкм, смешивали с нитевидными кристаллами карбида кремния, в количестве 2, 10, 15, 20, 25 об.% в шаровой мельнице в течение 18 ч до получения равномерного распределения армирующих частиц. Нитевидные кристаллы SIC имели длину более 10 мкм и диаметр 0,14 мкм. Из полученной смеси методом холодного прессования при давлении 600 МПа получали брикет высотой 50 мм и диаметром 30 мм, который затем спекали при 1000°С в течение 1 ч и распыляли в среде инертного газа (аргона). Сила тока в установке составляла 1,4 кА. Скорость вращения составляла 4000 об/мин. Композиционный порошок с аморфной матрицей в виде расплющенных частиц толщиной менее 50 мкм характеризовался равномерным распределением нитевидных кристаллов в матрице.

П р и м е р 3. Порошок из сплава AI - мае. 6% BI сферической формы и размером 45 мкм смешивали с частицами AI2U3 диаметром менее 20 мкм п количестпе 2,10, 15, 20, 25 об.% и шаровой мельнице в течение 8 ч до получения равномерного распределения тугоплавких частиц в матричном порошке. Из полученной смеси методом холодного прессования при давлении 500 МПа получали брикет высотой 50 мм и диаметром 30 мм. который затем спекали при 400°С в течение 30 мин и распыляли в среде инертного газа

(аргона). Сила точа в установке 1,1 кА, скорость вращения 3000 об/мин. Получали ком- позиционный порошок в виде расплющенных частиц толщиной не более 80-100 мкм с равномерным распределением частиц AlaOa в микрокристаллической матрице.

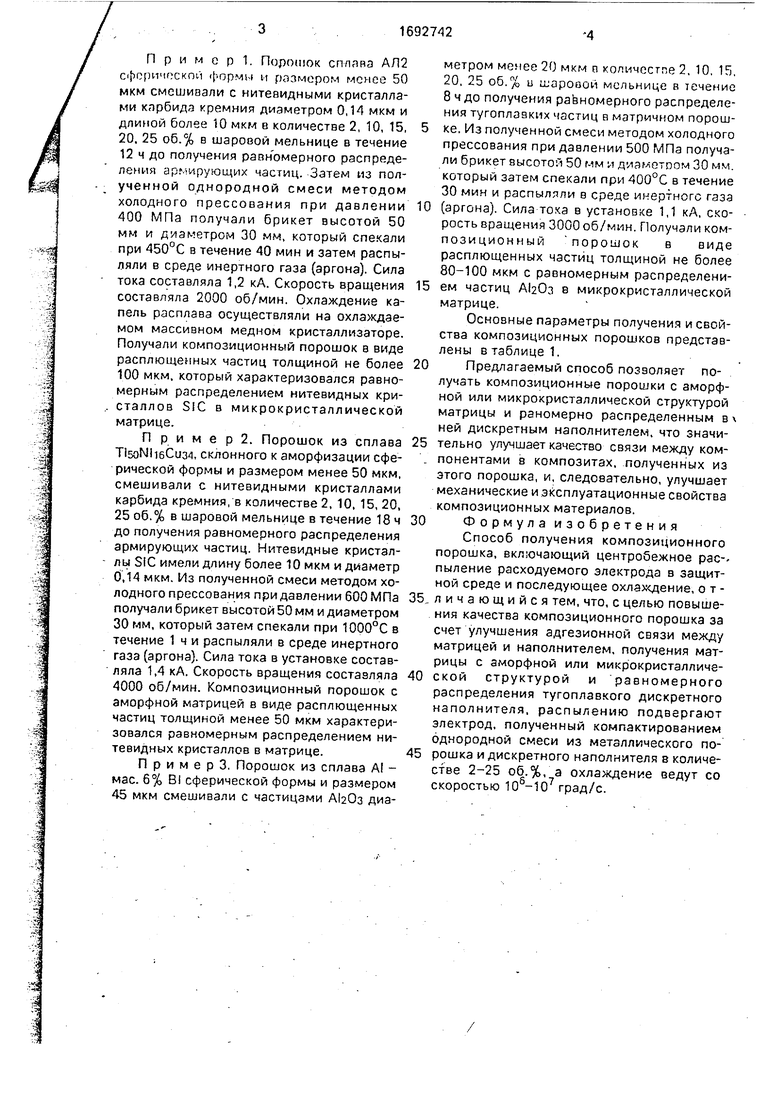

Основные параметры получения и свойства композиционных порошков представлены в таблице 1.

Предлагаемый способ позволяет получать композиционные порошки с аморфной или микрокристаллической структурой матрицы и раномерно распределенным в ней дискретным наполнителем, что значительно улучшает качество связи между компонентами в композитах, полученных из

этого порошка, и, следовательно, улучшает

механические и эксплуатационные свойства

композиционных материалов.

Формула изобретения

Способ получения композиционного порошка, включающий центробежное рас-- пыление расходуемого электрода в защитной среде и последующее охлаждение, о т личающийся тем, что, с целью повышения качества композиционного порошка за счет улучшения адгезионной связи между матрицей и наполнителем, получения матрицы с аморфной или микрокристаллической структурой и равномерного распределения тугоплавкого дискретного наполнителя, распылению подвергают электрод, полученный компактированием однородной смеси из металлического порошка и дискретного наполнителя в количестве 2-25 об.%, а охлаждение ведут со скоростью 106-107 град/с.

АП2+ HKSiCч 10

« .n

VIC01

106-IOtOO50 J

Ti50Ni16Cu34 HKSiC

Al-Bi+ частицы

(6 нас.)AIjOj10

«10

IC01

50 J

Аморфное состояние

100-120 50-100 50

2

10

15

20 25

2

10

15

20

25

2

10

15

20

25

205 2215 42i5 50t5

305 5015

12215

12lf -5

25t5

515

SSiS

20±5

31t5

AOiS

sots

130J5

loots

26t5

sots

60i5

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ СПЛАВОВ СИСТЕМЫ Sn-Sb-Cu И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2585588C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МАГНИЕВОЙ МАТРИЦЫ | 2009 |

|

RU2410199C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2246379C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И ИЗДЕЛИЯ ИЗ НЕГО | 2004 |

|

RU2261780C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2567582C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2038339C1 |

| Способ получения металлокерамической порошковой композиции | 2017 |

|

RU2644834C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ ВЫСОКОТЕМПЕРАТУРНОГО ЭРОЗИОННОСТОЙКОГО ЗАЩИТНОГО ПОКРЫТИЯ | 2012 |

|

RU2522552C2 |

| Способ получения керамического материала | 1981 |

|

SU975682A1 |

| Способ изготовления керамики на основе композита нитрид кремния - нитрид титана | 2018 |

|

RU2697987C1 |

Изобретение относится к порошковой металлургии, в частности к получению композиционных порошков с металлической матрицей. Цель изобретения - повышение качества композиционного порошка за счет улучшения адгезионной связи между матрицей и наполнителем, получения матрицы с аморфной или микрокристаллической структурой и равномерного распределения тугоплавкого дискретного наполнителя. Металлический порошок матрицы и дискретный тугоплавкий наполнитель в количестве 2-25 об.% смешивают в шаровой мельнице до получения однородной смеси, из которой затем прессуют электрод. Последний спекают и распыляют в инертной атмосфере, причем охлаждение капель ведут со скоростью 106-107 град/с. Полученный порошок имеет аморфную или микрокристаллическую матрицу с равномерно распределенной тугоплавкой армирующей фазой. 1 табл. С

Определено по расстоянии между осями дендритов второго порядка.

| Патент США Nfc 4755221, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Получение некоторых металлических порошков методом распыления вращающегося электрода | |||

| - Techno | |||

| Repts | |||

| Kansal Univ., 1987, № 29, с | |||

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

1991-11-23—Публикация

1989-07-14—Подача