(S) POtOP с КОРОТКОЗАМКНУТОЙ ОБМОТКОЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Ротор асинхронного двигателя и способ его изготовления | 1981 |

|

SU1022261A1 |

| Ротор электрической машины | 1984 |

|

SU1334273A1 |

| ВЫПЛАВЛЯЕМЫЙ МАГНИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МАГНИТОТВЕРДОГО СПЛАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО МОНОЛИТНЫХ МАГНИТОПРОВОДОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2007 |

|

RU2361307C2 |

| ВЫПЛАВЛЯЕМЫЙ МАГНИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МАГНИТОМЯГКОГО СПЛАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО МОНОЛИТНЫХ МАГНИТОПРОВОДОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2008 |

|

RU2376669C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ | 1998 |

|

RU2127016C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ | 1998 |

|

RU2130681C1 |

| Способ изготовления короткозамкнутой обмотки ротора асинхронного двигателя | 1940 |

|

SU61124A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА АСИНХРОННОГО ТОРЦОВОГО ДВИГАТЕЛЯ | 1971 |

|

SU311338A1 |

| Электрохимический преобразователь концентрации кислорода и способ его изготовления | 1982 |

|

SU1073685A1 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА ВЕТОХИНА "ЭМВ | 1992 |

|

RU2043691C1 |

1

Изобретение относится к конструкции ротора с короткозамкнутой обмоткой и технологии его изготовления и может быть использовано в электротехнической промьпиленности.

Известен способ изготовления ротора с короткозамкнутой обмоткой, согласно которому сердечник изготавливают из порошков железа прессованием, термообрабатывают в защитной среде или вакууме, после чего в пазы сердечника устанавливают обмотку, выполненную прессованием порошка электропроводного материала til.

Однако по этой технологии получают ротор с пониженным пусковым моментом из-за эффекта вытеснения тока при больших скольжениях.

Известен также ротор с короткозамкнутой обмоткой, содержащий сердечник с пазамиf выполненный из порошка железами обмотку из слоев порошков, нижний слой которой, расположенный на дне пазэ-, выполнен из

порошка с высокой электропроводностью, например медного порошка, а последующие слои - из порсчяковс электропроводность которых уменьшается по высоте паза Г2.

Известен также способ изготовления ротора с короткозамкнутой обмоткой путем прессования сердечника из порошка железа, термообр отки сердечника в защитной среде или вакууме,

to послойного прессования обмотки в пазах сердеч(«1ка из порошков с различной электропроводностью и термообработки ротора 12 3.

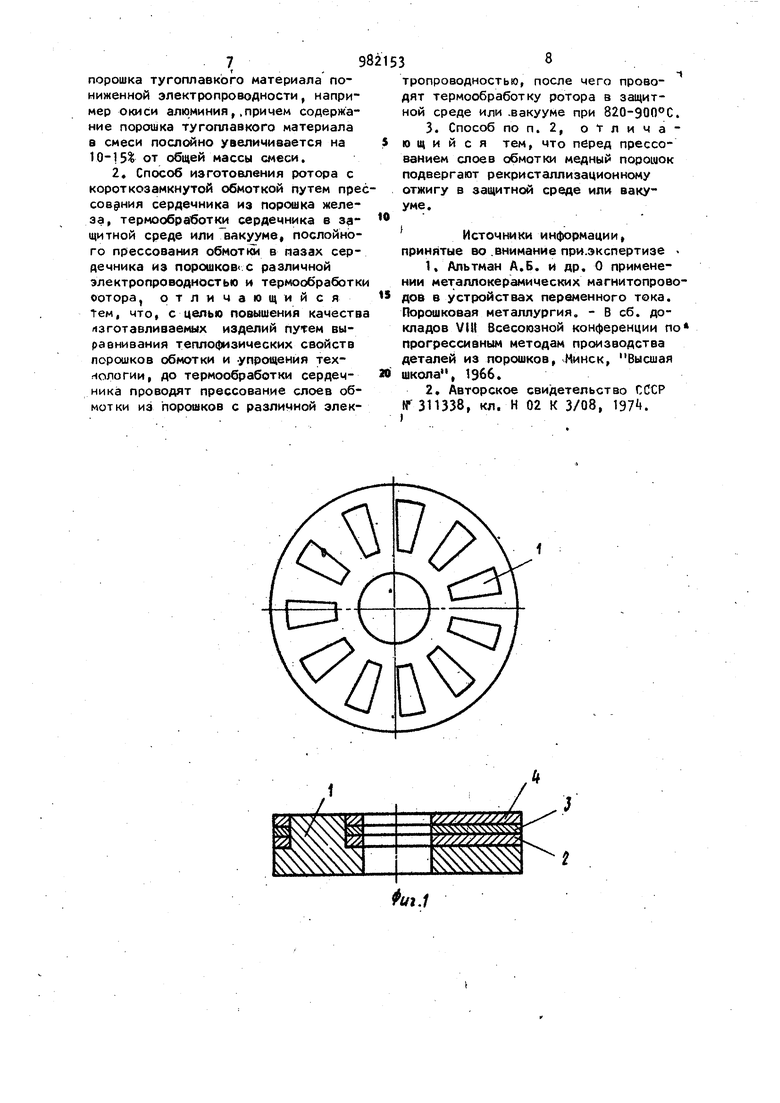

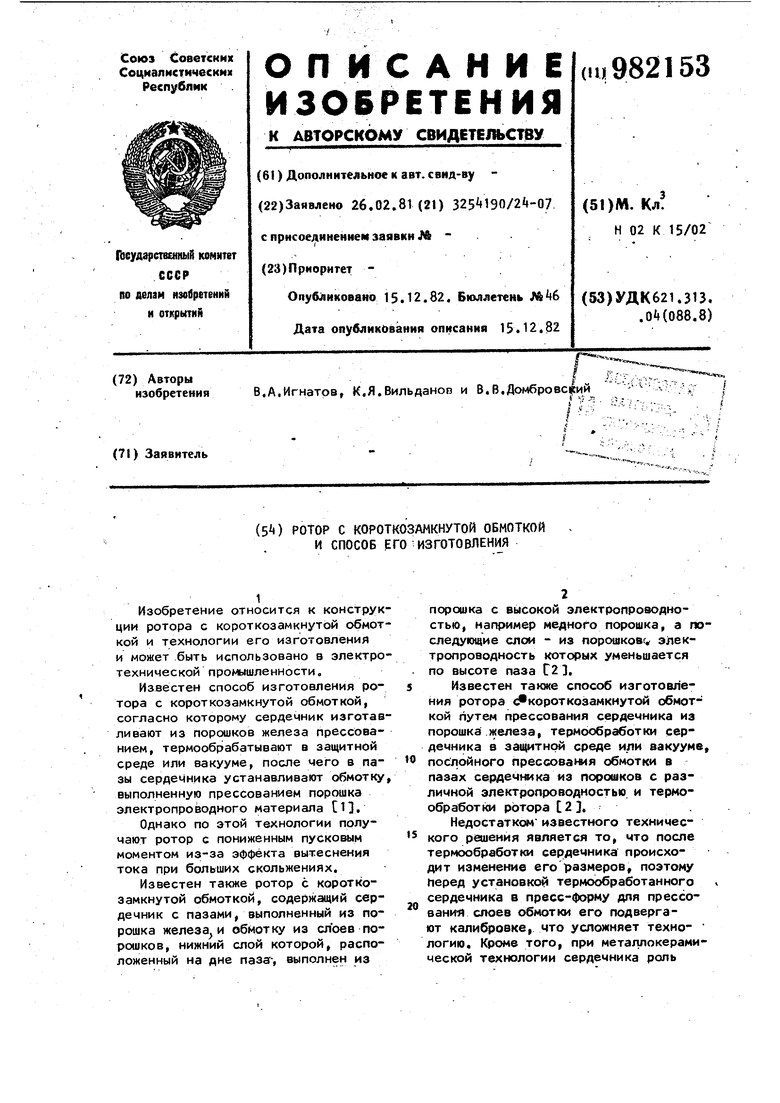

Недостатком известного техничес(S кого решения является то, что после термообработки сердечника происходит изменение его размеров, поэтому перед установкой термообработанного сердечника в пресс-форму для прессо20вание слоев обмотки его подвергают калибровке, что усложняет техно- логию. Кроме того, при металлокерамической технологии сердечника роль 3 , 9 изоляции между частицами выполняет керамическая фаза, я случае спекания порошков железа с малым количеством добавок - преимущественно окись железа,, При спекании в защитной среде или вакууме при 1200-1300 происходит интенсивное восстановление этого окисла, в результате чего iJ,дeльнoe электросопротивление сер дечника уменьшается до значений, близких к удельному сопротивлению компактного исходного материала, т,е получается порошковый сплав. Пониженное сопротивление ограничивает глубину проникновения магнитного поля в сердечник ротора при значениях скольжения, отличных от нуля, что снижает качество сердечника. По известной технологии нельзя полу чить качест зенную обмотку из-за различия в теплофизических свойствах порошков с различной электропроводностью, например меди и алюминия, температуры плавления которых отличаются .почти в два раза, в результате чего слои обмотки имеют повышенное удельное сопротивление, а со противление обмотки из алюминия ока зывается соизмеримым с сопротивлени ем слоя обмотки, полученной из медного порошка, „ Целью изобретения является -Ьовышение качества изготавливаемых изде лий путем- выравнивания теплофизичес ких свойств порошков обмотки и упро щение технологии. Поставленная цель достигается тем, что в роторе с короткозамкнуто обмоткой последующие за нижними сло обмотки выполнены из смеси порошка с высокой электропровод1 остьйэ, например медного, и порошка тугоплав4 ого материала пониженной электропроводности , например окиси алюминия , причем содержание порошка туго .плавкого материала в смеси,послойно увеличивается на 10-15% от общей массы смеси. Поставленная цель достигается такж гтем, что согласно способу изготовления ротора сккороткозамкнутой обмоткой до термообработки сердечника проводят прессование слоев обмотки .из порошков с различной электропроводностью, после чего проводят тер мообработку ротора в защитной среде или вакууме при 820-ЭОО°С. Кроме Torcf, перед прессованием слоев обмотки медный порошок подвер 4 гают рекристаллизационному отжиму в защитной среде или вакууме„ На фиг о 1 изображен ротор с короткозамкнутой обмоткой; на.фиг. 2 показаны зависимости логарифма константы равновесия и относительной площади фактического контакта от тем- пературы .термообработки ротора. Ротор с кораткозамкнутой обмоткой содержит сердечник 1 с пазами, выполненный из порошка железа, легированного кремнием или алюминием, смешанного с пластификатором, например стеаратом цинка, а количестве 0,5% от веса железного порошка, и обмотку из слоев порошков, нижний слой 2которой, расположенной на днe паза, выполнен из порошка с высокой электропроводностью, например медного, следующий слой 3 из смеси порошка с высокой электропроводностью, например медного и порошка тугоплавкого материала пониженной электропроводности , например окиси алюми ния, содержание 10-15% от общей массы смеси, последующий слой выполнен из порошка с высокой электропроводностью, например медного, и порошка тугоплавкого материала пониженной электропроводности, напри мер окиси алюминия (содержание 2030 от общей массы смеси), Изготовление ротора с короткозамкнуто,й обмоткой осуществляется следующим образом. В матрицу стальной пресс-формы засыпают порошок железа,- легированного, кремнием или алюминием, смешанный с пластификатором, например стеаратом цинка, в количестве 0,5% от веса железного порошк а. Выравнивают порошок в матрице и прессуют давлением 600-800 МПа пуансоном, сообщая прессовке форму сердечника 1 с пазами (см. фиг. 1). Затем изЕшекают пуансон, засыпают медный порошок в полученные пазы сердечника до поверхности зубцовой зоны и производят прессование давлением 200-+00 МПа первого слоя 2 обмотки в пазах сердечника 1 тем же пуансоном. Снова извлекают пуансон, засыпают смесь медного порошка, с окисью алюминия (содержание последней, например, 10% от общей массы смеси), выравнивают порошок до поверхности зубцовой зоны и производят прессование тем же пуансоном и давлением очередного слоя обмотки 3, затем 5 аналогичным способом получают следующий слой 4 обмотки из смеси медного порошка с 20% окиси алюминия. После заполнения пазов сердечника слоями обмотки ротор извлекают из пресс-формы, например, сообщая знаку вертикальное .перемещение в матрице от выталкивателя. Извлеченный ротор помещают в печь с защитне средой, например водородом, и производят нагрев ротора со скоростью 30°С/мин до 820-900°С и термообрабо ку в течение 2-3 ч при этой темпера туре. После чего производят охлаждение ротора со скоростью ЗО С/мин в той же среде до комнатной температуры, для чего перемещают ротор в печи из зоны нагрева. Для повышения проводимости обмот ки медный порошок перед прессованием обмоток подвергают рекристаллиза ционному отжигу в водороде или вакууме при в течение 1 ч. Удельное сопротивление спеченного сердечника ротора в большой сте.V пени зависит от направления восстановительно-окислительной реакции, происходящей при термообработке. Зт . направление определяется свойствами спекаемого материала, парциальным давлением газовой среды, ее составо и температурой. На фиг, 2 показаны графики зависимостей логарифма константы равновесия (Ig Кр) для окисла железа (Fe от температуры термообработки ротор в водороде 5 и в углекислом газе 6, полученные экспериментально. Ниже ли нии равновесия на фиг. 2 находит ся обгасть восстановления, выше область окисления. При температурах спекания 82090П°С окислител{зно-восстановительная реакция в обеих средах замедляется (Ig KpCiO), Это обстоятельство позволяет получать термообработанный при этих температурах ротор с повышенным удельным сопротивлением, в отличие от сердечника, спеченного при температурах более высокого порядка, и с ограниченным ростом оксидной фазы ухудшающей его прочностные и ферромагнитные свойства, В этих ., как показали эксперименты, лежит температура аналогичной реакции в низком (1-10 Па) вакууме, что объясняется содержанием в спектре остаточных газов ана логичных сред, а также остаточного 36 кислорода и несовершенством от.качных производственных устройств. На фиг. 2 показаны также зависимости относительного фактического контакта для обмотки, выполненной из медных порошков, прошедших 7 и непрошедших 8 отжиг, а также обмоток, выполненных из смеси медного порошка с порошком окиси алюминия в количестве 20% (9) и 40% (Ю) от общей массы смеси. Из приведенных зависимостей видно, что огоженный порошок 7 позволяет получить лучшей контактирование при 900°С, а неотожженный 8-при 1000°С, Откуда следует, что при принятой температуре термообработки ротора,820-900 0 целесообразней использовать порошок меди, прошедший отжиг. Это позволяет снизить удельное сопротивление слоя обмотки из чистого порошка, а в смеси с тугоплавким материалом - улучшить исполь.зование меучи. Присутствие в слоях обмотки различного количества порошка тугоплавкого материала ограничивает возможность контактирования и определяет изменение сопротивления слоев обмотки от слоя к слою, что позволяет полу- . чить обмотку с переменным удельным сопротивлением в зависимости от высоты ее размещения в пазу. Изобретение позволяет повысить качество изготавливаемых изделий за счет выравнивания теплос«)изических свойств порошков обмотки и упрощения технологии. формула изобретения 1, Ротор с короткозамкнутой обмоткой, содержащий сердечник с пазами, выполненный из порошка железа, и обмотку из слоев порошков, нижний слой которой, расположенный на дне паза, выполнен из порошка с высокой электропроводностью, например медного порошка, а последующие слои - из порошков, электропроводность котррых уменьшается по высоте паза, о т л ичающийся тем, что, с целью повышения качества изготавливаемых изделий путем выравнивания теплофизических CBWCTB порошков обмотки и упрощения технологии, последующие за нижним слои обмотки выполнены из смеси порошка с высокой электропроводностью, например медного, и 7 порошка тугоплавкого материала пониженной электропроводности, например окиси алюминия,.причем содержание порошка тугоплавкого материала в смеси послойно увеличивается на 10-15 от общей массы смеси. 2, Способ изготовления ротора с короткозамкнутой обмоткой путем пре сов§ния сердечника из порошка железа, термообработки сердечника в защитной среде или вакууме, послойного прессования обмотю в пазах сердечника из ПОРОШКОВ с различной электропроводностью и термообработк оотора, отличающийся Тем, что, с целью повышения качеств 1зготавливаемых изделий путем выравнивания тепло(1изических свойств порошков обмотки и упрощения технологии, до термообработки сердецника проводят прессование слоев обмотки из порошков с различной элек38тропроводностью, после чего проводят термообработку ротора в защитной среде или .вакууме при 820-900 С. 3. Способ по п. 2, отличающийся тем, что перед прессованием слоев обмотки медный порО1УОк подвергают рекристаллизационному отжигу в защитной среде или вакууме. Источники информацииI принятые во .внимание при.экспертизе . 1,Альтман А,Б. и др, О применении металлокерамических магнитопроводов в устройствах переменного тока. Порошковая металлургия. - В сб. докладов Vllt Всесоюзной конференции по прогрессивным методам производства деталей из порошков, Нинск, Высшая школа, 1Э66. 2,Авторское свидетельство СССР 1 311338, кя. Н 02 К 3/08, IS.

Авторы

Даты

1982-12-15—Публикация

1981-02-26—Подача