1

Изобретение относится к изготовлению формованного материала на основе гидролизного лингина и может найти, применение в химической, метгшлургичес крй, строительной промышленности или в сельском хозяйстве, в частнЪсти при формовании гидролизного лигни на для получения органо-минераль- ных удобрений, содержащих различные макро- и микроэлементы.

Известен способ гранулирования волокнистого материала, по которому очищенный от посторонних включений волокнистый материал сушат до влажности 40%, просеивают и при рН 5,7-6,2 смешивают со связующим метилэтилцеллщлозой, взятой в количестве 1% or массы волокнистого материала, в виде 10%-ного раствора. Полученную смесь пропускают через фильеры диаметром 3-4 мм, сушат при и полученные нити дробят в гранулы 1.

Недостаток известногЬ способа состоит в том, что в качестве связующего используют дорогостоящие товарные продукты, например метилэтилцеллюлозу. Использование же асбеста и пека сопряжено с трудностями санитарно-гигиенического порядка. Обезвоживание волокнистого материала перед формованием путем фильтрации усложняет процесс.формования и гранулирования.

Наиболее близким к предлагаемому является способ, согласно ко.торому гидролнзнш солянокислый лигнин предварительно размалывают, отжимают до влажности 40-50% на камерном фильт10ре и подвергают пластификации в смесителе со структурирующей добавкой, Например лигносульфонатом, взятым в количестве 2,5-10%. Полученную лигнинн ю пасту формуют на шнеко15вом грануляторе. Влажные гранулы сушат в барабан Юй врацающей ся сушилке до влажности 10% -2 .

Недостатксми известного способа явйяются слохсность технологии, мно20Гостадийность и значительная продолжительность процесса. Для гранулирования гидролизного лигнина используют машины со специальными формующими решетками, имеющими отвер25стия определенного диаметра. Для получения гранул размером 2-5 мм необходимы аппараты,, в которых осуществляется плотная притирка специальното ножа к формующей матрице - решетке. Попытки использовать для грану30

лирования гидролизного лигнина шнековые прессы без ножей безуспешны. Кроме того, использование в качестве структурирующей добавки лигносульфоната не способствует повышению выхода целеврго продукта.

Цель изобретения - упрощение процесса и увеличение выхода целевого продукта.

Поставленная цель достигается тем, что в способе получения формованного материала, включающем введение структурирующей добавки в суспензию гидролизного лигнина, грануляцию и сушку, перед грануляцией проводят обработку щелочным агентом до рН 8,7-9,7, а в качестве добавки используют водорастворимые соли железа, марганца, цинка и кобальта. ,

Обработка щелочным агентом может быть проведена одновременно с введением добавки.

В качестве щелочного а гента используют водные растворы аммиака, углекислого натрия, углекислого аммония- или их смеси. Образование гранул происходит в результате усиления вяжущей способности гидролизного лигикна в процессе щелочной обработки, за счет возрастания количества реакционно-способных фенольных соединений лигнина, лигнокислот, подобно гуминовым, образования аммониевых и натриевых солей этих кислот, обладающих вяжущими свойствами, особенно эти свойства усиливаются в присутствии водорастворимых минеральных солей.

Предлагаемый способ получения формованного материала осуществляют следующим образом. .

Гидролизный лигнин, являющийся отходом гидролизного производства и имеющий влажность 65-70%, перемешавают со щелочным реагентом, в который преД варительно дббавляют соль минеральной кислоты, в процессе перемешивания кислотность массы изменяется от рН 2,8-3,2 до рН 8,7т9,7, и в это время гидролизный лигнин начинает комковаться, при этом цвет формующейся массы меняется от светло-коричИевого до темного. Процесс формования ведут 10-40 мин, и заканчивают, когда получаются хорошо окатанные гранулы.

Сырые гранулы высушивают в полочной сушилке при ИО°С в течение 1618 ч до влажности 5-7%. После сушки определяют выход, фракционный состав формованного материала,- коэффициент прочности и насыпной вес гранул.

П р и м е р 1. К 17 кг гидролизного лигнина с влажностью 70% добавляют в виде соли хлорное железо FeCE в количестве 3% на абсолютно сухой лигнин с получением пастообразной массы, приливают 3 л 25%-ного раствора углекислого натрия и массу перемешивают в шнековом смесителе до

изменения рН среды от 3,4 до 9,7. Полученную массу пропускают в течение 10 мин через барабанный гранулятор, в котором благодаря щелочной среде масса самопроизвольно начинает е сначала комковаться и уплотняться, а затем получаются хорошо окатанные гранулы гидролизного лигнина. Сырые грануль высушивают в полочкой сушилке при в течение 18 ч. ПосQ ле сушки гранулы имеют влажность 5% и приобретают необходимую прочность, Выход гранул 99,5%, диаметр 1-7 мм , коэффициент прочности 2-4 кгс /мм, насыпной вес гранул 0,35 кг/л.

Пример2. КЮкг гидролизного лигнина, имеющего влажность 65% добавляют 2 л 25%-ного раствора углекислого аммония, в котором растворен сернокислый марганец ItoSO. в количестве 5% на абсолютно сухой лиг0 НИН и массу перемешивают в шнековом смесителе до изменения рН среды от 2,8 до 8,7. Полученную массу пропускают через барабанный гранулятор в течение 27 мин, в котором благодаря щелочной среде и присутствию добавки Масса самопроизвольно начинает сначала комковаться, а затем получаются хорошо окатанные гранулы гидролизного лигнина. Сырые гранулы высушивают в полочной сушилке при в течение 16 ч. После сушки получают гранулы с влажностью 7%. Выход гранул составляет 95,9%, диаметр 1-3 мм, коэффициент прочности 22,5 кгс/мм, насыпной вес гранул

5 0,37 кг/л.

Примерз.К 10 кг гидролизного лигнина с влажностью 67% добавляют кобальт азотнокислый Co(NOj),j -6Hijp в количестве 4% на ,

0 абсолютно сухой лигнин и приливают 2 л 25%-ного раствора аммиака, после чего массу перемешивают в шнековом смесителе до изменения рН среды от 3,0 до 9,0. Полученную массу пропускают через-барабанный гранулятор в течение 38 мин, в котором благодаря щелЬчной среде и присутствию добавки масса Сс1мопроизвольно начинает сначсша комковаться, а затем

получаются хорошо окатанные гранулы

гидролизного лигнина. Сырые гранулы высушивают в полочной сушилке при в течение 17 ч. После сушки получают гранулы влажностью 6%.Выход гранул 98%, диаметр 1 - 3 мм.

5 коэффициент прочности 2 - 4,5кгс/мм насыпной вес гранул 0,45 кг/л.

Пример 4.К2,5кг гидро- лизного лигнина, имеющего влажность 65% добавляют 0,5 л смеси растворов

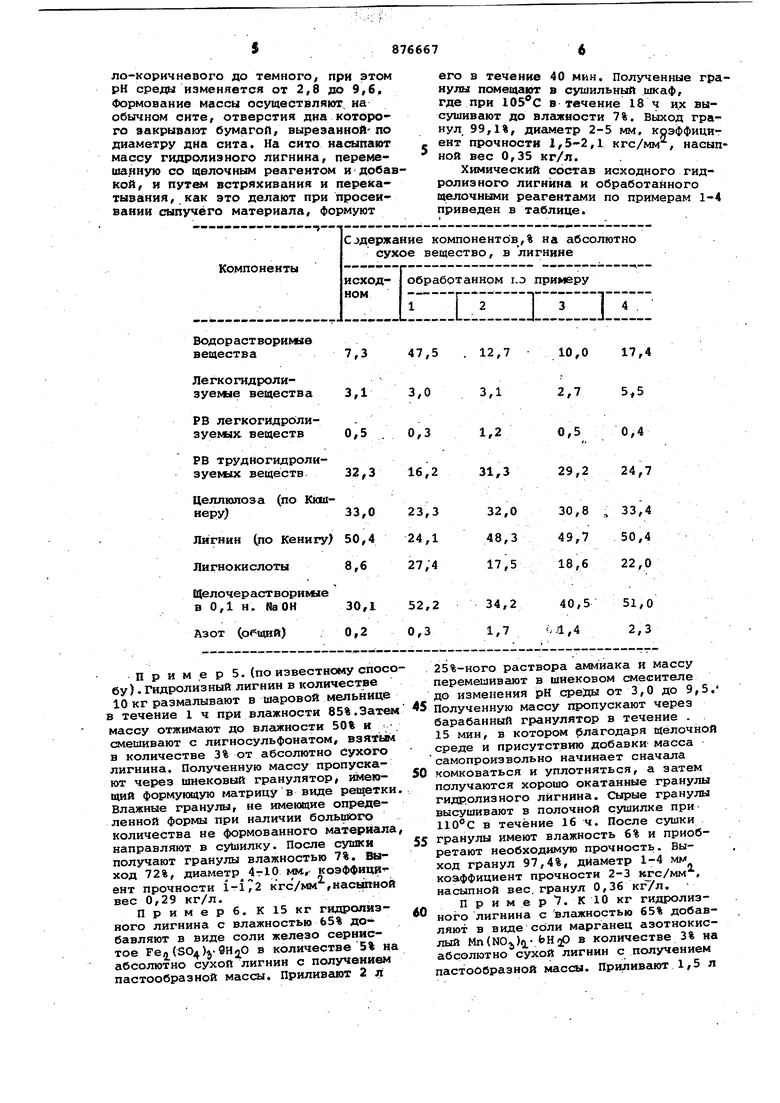

0 25%-ного аммиака и 25%-ного углекислого натрия, в котором растворена соль азотнокислого цинка в количестве 3% на абсолютно сухой лигнин, и массу вручную тщательно перемешивают до изменения цвета массы от светпГ 1п ®® ° РИ этом РН среда изменяется от 2,8 до 9,6. Формование массы осуществляют, на обычном сите, отверстия диа которого закрывают бумагой, вырезанной-по диаметру дна сита. На сито насыпают массу гидролизного лигнина, перемешанную со щелочным реагентом и добавкой, и путем встряхивания и перекатывания , как это делают при просеивании сыпучего материала, формуют его в течение 40 мин. Полученные гранулы помещают в сушильный шкаф. где при в течение 18 ч их высушивают до влажности 7%. Выход гоанул. 99,1%, диаметр 2-5 мм. коэФФициент прочности 1,5-2,1 кгс/мм насып - -/ной вес 0,35 кг/л. Химический состав исходного гидролизного лигнина и обработанного щелочными реагентами по примерам 1-4 приведен в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ГИДРОЛИЗНОГО ЛИГНИНА | 1996 |

|

RU2124521C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2002 |

|

RU2229932C2 |

| СОСТАВ ДЛЯ ПРОИЗВОДСТВА ТВЕРДОТОПЛИВНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2577851C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АКТИВНОГО УГЛЯ | 1993 |

|

RU2096322C1 |

| Шихта для алюмосиликатного пропанта и способ его получения | 2022 |

|

RU2791483C1 |

| Шихта для изготовления стеклокерамического пропанта | 2021 |

|

RU2763562C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ И УГЛЕРОДСОДЕРЖАЩИЕ ФОРМОВКИ | 2007 |

|

RU2326900C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО ПЕНОСТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2013 |

|

RU2572441C2 |

| Способ получения органоминерального удобрения | 1982 |

|

SU1101439A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ГРАНУЛ | 2016 |

|

RU2633762C1 |

Водораствори1«ав

вещества7,3

Легкогидролизуемые вещества3,1

РВ легкогидроли-.

зуемых веществ0,5.

РВ трудногидролизуемос веществ32,3

Целлюлоза (по Кишнеру)33,0

Лигнин (по Кенигу)50,4

Лигнокислоты8,6

П р и м е р 5. (по известному способу). Гидролизный лигнин в количестве 10 кг размалывают в шаровой мельнице в течение 1 ч при влажности 85%.Затем массу отжимают до влажности 50% и смешивают с лигносульфоиатом, взятьвл в количестве 3% от абсолютно сухого лигнина. Полученную массу пропускают через шнековый гранулятор, тлеющий формующую матрицу в виде решетки Влажные гранулы, не имеющие определенной формы при наличии большого количества не формованного материала направляют в сушилку. После сушки получают гранулы влажностью 7%. Выход 72%, диаметр 4т 10 мм, коэффицИент прочности 1-172 кгс/мм ,насыпной вес 0,29 кг/л.

Примере. К15 кг гидролизного лигнина с влажностью 65% добавляют в виде соли железо сернистое FeQ(SO)y9HfiO В количестве 5% на абсолютно сухой лигнин с получением пастообразной массы. Приливают 2 л

33,4 50,4 22,0

25%-ного раствора аммиака и массу перемешивают в шнековом смесителе до изменения рН среДы от 3,0 до 9,5.

5 Полученную массу пропускают через барабанный гранулятор в течение . 15 мин, в котором благодаря щелочной среде и присутствию добавки масса самопроизвольно начинает сначала

0 комковаться и уплотняться, а затем получаются хорошо окатанные гранулы гидролизного лигнина. Сырые гранулы высушивают в полочной сушилке при в течение 16 ч. После сушки

5 гранулы имеют влажность 6% и приобретают необходимую прочность. Выход гранул 97,4%, дИаметр 1-4 мм коаффидиент прочности 2-3 кгс/мм , насыпной вес. гранул 0,36 кг/л.

Пример7.К10кг гидролиз0ного лигнина с влажностью 65% добавляют в виде соли марганец азотнокислый Mn(NOi,)( ЬНзР в количестве 3% на абсолютно сухой лигнин с получением пастообразной массы. Приливают 1,5 л

25%-ного раствора аммиака и массу перемешивают в щнековом смесителе до изменения рН среды от 3JO до 9,1. .Полученную массу пропускают через барабанный гранулятор в течение 2 О мин, в.котором благодаря щелочной среде и присутствию добавки масса самопроизвольно начинает комковаться, а затем получаются хорошо окатанные гра:нулы гидролизного лигнина. Сырые гранулы высушивают в полочной сушилке при в течение 16 ч После сушкк гранулы имеют влажность 6% и приобретают необходимую прочность. Выход гранул 96,8%, диаметр 1-3 мм, коэффициент прочности 24 кгс/мм, насыпной вес гранул 0,35 кг/л.

П р и м ер 8. К 10 кг гидролизного лигнина с влажностью 65% добавляют 1,5л 25%-ного раствора аммиака , в котором растворен кобальт сернокислый СоЗОд.-7Н в количестве 3% на абсолютно сухой лигнин, и массу перемешивают в шнековом смесителе до изменения рН среды от 3,0 до 9,0. Полученную массу пропускают через барабанный гранулятор в течение 20 мин, в котором благодаря щелочной среде и присутствию добавки масса самопроизвольно начинает сначала комковаться, а затем получаются хорошо окатанные гранулы гидролизного лигнина. Сырые гранулы высушивают в полочной сушилке при Е течение 16 ч. После сушки получают гранулы с влажностью 6%. Выход гранул составляет 95,8%, диаметр 1-6 мм, коэффициент прочности 2-4 1:сгс/мм, насыпной вес гранул 0,37 кг/л.

П р и м е р 9. К 10 кг гидролизного лигнина с влажностью 65% добавляют 1,5 л 25%-ного раствора аМмиака, в котором растворен цинк сернокислый ZnSO. в количестве 4% на абсолютно сухой лигнин, и массу перемешивают в шнековом смесителе до изменения рН среды от 3,0 до 8,8. Полученную массу пропускают через барабанный гранулятор в течение 20 мин в котором благодаря щелочной среде и присутствию добавки масса самопроизвольно начинает сначала комковаться, а затем получаются хорошо окатанные гранулы гидролизного лигнина Сырые гранулы высушивают в полочной сушилке при в течение 16 ч. После сушки получают гранулы с влажностью 6%. Выход гранул составляет 97,1%, диаметр 1-4 мм, коэффи.циент

прочности 2-4 кгс/мм,насыпной вес гранул 0,36 кг/л.

Из данных таблицы видно,что при обработке гидролизного лигнина щелочнь1ми .реагентами резко увеличивается в обработанных образцах содержание лигнокислот, которые способствуют формованию гранул гидролизного лигнина за счет реакционно-способных фенольных структур, а в присуттвии солей минеральных кислот это свойство усиливается и прочность гранул увеличивается. Из приведенных примеров видно, что прочность гранул колеблется в пределах 1,54,5 кгс/мм,тогда как по известному способу .прочность гранул составляет 1-1,2 кгс/мм. При этом выход целевого продукта по предлагаемому способу составляет 95-99%, тогда как по известному только 72%. Процесс получения гранул проводят на оборудовании простом в эксплуатации, можно проводить процесс и на обычных фильтрах. Все это обеспечивает упрощение процесса при высоких прочностных характеристиках Формованного материала и высоком его выходе. Кроме того, в обработанных образцах увеличивается содержание водо- и щелочерастворимых вещестй, а это значит,, что указанные препараты можно использовать в качестве удобрений в сельском хозяйстве.

Формула изобретения

а в качестве добавки используют водорастйоритае соли железа, марганца, цинка или кобальта,

с введением добавки.

Источники информации, принятые во внимание при экспертизе

1,Патент Франции 1569696, кл. С 05 F 11/00, опублик. 1969.

Авторы

Даты

1981-10-30—Публикация

1979-09-20—Подача