Изобретение относится к производству алюмосиликатных материалов для водо/газо/нефтедобывающей промышленности, предназначенных для использования в качестве расклинивающих агентов (пропантов) при добыче нефти, газа и воды с целью повышения эффективности отдачи скважин с применением технологии гидравлического разрыва пласта (ГРП). Пропанты служат для предупреждения (закрепления) смыкания под действием давления трещин, создаваемых в ходе ГРП.

Известен способ переработки алюмокремниевого сырья, патент РФ на изобретение №2140874, опубл. 10.11.1999 [1].

Изобретение предназначено для переработки алюмокремниевого сырья при производстве гранулированных материалов. Алюмокремниевое сырье загружают в смеситель-гранулятор, перемешивают при добавлении связующего компонента, гранулируют в смесителе-грануляторе с вращающейся с постоянной скоростью тарельчатой чашей и роторной мешалкой, скорость вращения которой изменяют в зависимости от стадии грануляции. Сырые гранулы выгружают, сушат, обжигают и охлаждают до комнатной температуры. Сушку гранул ведут при 110 - 320oС в течение 20 - 60 мин, а обжиг - при 1300 - 1550oС при скорости подъема температуры 16 - 25oС/в мин с выдержкой при температуре обжига 35 - 120 мин. Скорость охлаждения гранул от температуры обжига до 500oС составляет 20 - 40oС/в мин с последующим естественным охлаждением до комнатной температуры. Изобретение позволяет увеличить прочность гранул и расширить сырьевую базу.

Недостатком является большая насыпная плотность пропантов (более 1,62-1,80 г/см3), ограничивающая область его применения, поскольку при проведении гидроразрыва нефтегазового пласта с подобными тяжелыми пропантами приходится использовать более вязкие и дорогие флюиды. Высокая температура обжига пропантов (1450°С) приводит к дополнительным энергозатратам.

Известна алюмокремниевая шихта для производства гранул из патента РФ № 2140875, опубл. 11.10.1999 [2].

Изобретение относится к переработке алюмокремниевого сырья при производстве гранулированных материалов, предназначенных для использования в различных отраслях промышленности, применяющих гранулы, например, в качестве расклинивающих агентов (пропанты) при добыче нефти методом гидравлического разрыва пласта. Шихта содержит обожженный при 700 - 900oC каолин, содержащий 30 - 45 масс. % Al2O3 и добавку, увеличивающую прочность гранул. В качестве добавки шихта содержит следующие вещества или их смеси: глиноземная пыль как отход глиноземного производства, бадделеит, порошкообразный циркониевый концентрат, обожженный при 800 - 1100oC и необожженный боксит при следующем соотношении компонентов мас. %: обожженный каолин 70 - 99,5; добавка 0,5 - 30. Данное изобретение позволяет расширить сырьевую базу производства высокопрочных гранул (пропантов) и снизить себестоимость.

Недостатком шихты данного состава является высокая насыпная плотность (1,67-1,89 г/см3) и высокая температура обжига гранул (1450°С и более).

Недостатком данной шихты является также то, что она требует присутствия таких дорогостоящих компонентов, как цирконийсодержащий минерал бадделеит с высоким содержанием ZrO2 91,0-96,0 мас.% (до 5,0 мас.% в шихте), порошкообразный циркониевый концентрат с содержанием ZrO2 60,0-65,0 мас.% (до 10,0 мас.% в шихте), обожженный при 800-1100oС боксит (до 30 мас.% в шихте). Рецепты шихты включают в себя несколько компонентов, что создает дополнительные трудности в процессе подготовки шихты (дозирование, перемешивание), к тому же приходится корректировать соотношение указанных компонентов при добавлении в шихту технологического возврата. Указанные добавки приводят к утяжелению получаемых гранул, что может не позволить их применение в легковесном классе.

Другим недостатком известной шихты является его очень тонкий помол (до среднего размера частиц 3-5 мкм), что требует применения дорогостоящего высокоэнергоемкого оборудования.

Известен способ получения легковесных высокопрочных керамических пропантов из патента РФ на изобретение №2203248, опубл. 27.04.2003 [3].

Способ получения легковесных №2203248 высокопрочных керамических пропантов включает термическую обработку исходного алюмосиликатного сырья, в качестве которого используют каолин, помол обработанного сырья, отсев фракций, имеющих размеры, отличные от заданных, с последующим их возвратом на стадию помола, гранулирование термически обработанного алюмосиликатного сырья при постоянном перемешивании массы и ее увлажнении, сушку и предварительный рассев полученных гранул с возвратом на помол гранул, отличающихся от заданного размера, окончательный обжиг гранул и рассев обожженных гранул. При этом перед гранулированием термически обработанного алюмосиликатного сырья в него вводят минерализатор в количестве от 2 до 5% и дисперсностью 10 мкм следующего химического состава: TiO2 в форме рутила 31; FeO 27; SiO2 13; MnO 3,8; Cr2Oз 1,7; MgO 1,1, а термическую обработку исходного сырья проводят при температуре от 1025 до 1145oС, обеспечивающей эндотермический эффект, связанный с полным разложением каолинита, началом образования кристаллов муллита и выделением и модификационными превращениями стеклофазы. Предложенный способ позволяет повысить эксплуатационные свойства пропантов и расширить область их применения.

Недостатком способа являются необходимость в предварительной высокотемпературной термообработке каолина в температурном интервале от 1025 до 1145°С и жесткие требования по обеспечению гранулометрического состава измельченного каолина с массовой долей частиц менее 2 мкм - 20%, менее 5 мкм - 45%, менее 10 мкм - 60%, менее 50 мкм - 85%. Это снижает надежность выполнения заданных параметров технологического процесса и может явиться причиной нестабильности характеристик готовой продукции.

Известны способ получения алюмосиликатного пропанта и состав для его получения из патентав РФ №2389710, опубл. 20.05.2010 [4].

Изобретение относится к получению гранулированных керамических материалов, предназначенных для использования в качестве расклинивающих агентов - пропантов при добыче нефти и газа методом гидравлического разрыва пласта. Технический результат - снижение температуры обжига гранулированного материала для получения высокопрочных алюмосиликатных пропантов. Способ получения алюмосиликатного пропанта включает брикетирование огнеупорного глинистого сырья, термическую обработку брикета при температуре 850-900°С, дробление обожженного брикета до размеров 1-2 мм, совместный тонкий помол сухим способом до размеров менее 0,063 мм с упрочняющей добавкой, гранулирование сырьевой смеси до насыпной плотности гранул не менее 1,0 г/см3 и обжиг гранул при температуре 1400-1450°С. Состав для получения указанного пропанта содержит в качестве огнеупорного глинистого сырья обогащенный каолин или огнеупорную глину с содержанием глинистых минералов не менее 80%, в том числе каолинита не менее 70%, свободного кварца не более 5%, щелочных оксидов не более 1,0-1,5%, в качестве упрочняющей добавки - железооксидную добавку из группы пиритные огарки или железная руда с содержанием FeO+Fe2O3 не менее 65% при их соотношении, мас.%: обожженное глинистое сырье - огнеупорная глина или обогащенный каолин - 90,0-93,5, железооксидная добавка 6,5-10,0.

Известное изобретение позволяет получать алюмосиликатный пропант с недостаточно хорошими физико-механическими свойствами – повышенный процент разрушения и насыпная плотность. Высокая температура и двойной обжиг при температуре обжига 850-900°С и (1400-1450°С) также приводит к дополнительным энергозатратам. В технологии используется дорогостоящие огнеупорные материалы.

Технической задачей изобретения является разработка шихты для алюмосиликатного проппанта и способ его получения.

Техническим результатом изобретения является то, что изготовленные из предложенного состава шихты по заявленному способу, алюмосиликатный проппант обладает достаточно высокими эксплуатационными характеристиками, в частности, высокой пористостью и пониженным водопоглощением за счѐт оплавленной поверхности гранул.

Указанный технический результат достигается тем, что шихта алюмосиликатного проппанта, включающая тугоплавкую беложгущуюся глину и газообразователь - кокс, при этом шихта дополнительно содержит щелочной стеклобой, а в качестве тугоплавкой беложгущейся глины, одновременно выполняющей функцию пластификатора, используют беложгущуюся глину Корниловского месторождения Томской области при следующем соотношении компонентов, вес. %:

Указанный технический результат также достигается тем, что способ получения алюмосиликатного проппанта включает подготовку компонентов шихты:

- беложгущаяся глина, прошедшая операции очистки, сушки, помола, весовое дозирование;

- щелочной стеклобой, прошедший операции очистки, мойки, сушки, дробления и весовое дозирование;

- газообразователь - кокс, прошедший операции дробления и весовое дозирование, совместный помол дозированных компонентов шихты, приготовление пластичной массы; формирование из нее сырцовых гранул заданных размеров, сушку, вспенивание во вращающейся печи, охлаждение гранул, рассев гранул по фракциям, при этом готовят пластичную массу из шихты, следующего содержания компонентов, вес.%: беложгущаяся глина 70-76; газообразователь – кокс 3-5; щелочной стеклобой – 20-26, затем гранулируют из нее сырцовые гранулы размером 0,8-1,0 мм, вспенивание с последующим оплавлением гранул во вращающейся печи проводят при температуре 1050-1100°С в течение 6-10 мин, после чего получают готовые гранулы проппанта размерами от 1,0 до 3,0 мм.

При этом проводят совместный помол щелочного стеклобоя, беложгущейся глины и газообразователя до достижения удельной поверхности 500-600 м2/кг и приготовление в смесителе из молотой шихты с добавлением воды пластичной массы влажностью 15-18%.

При этом проводят гранулирование шихты на тарельчатом грануляторе и сушку сырцовых гранул на конвейерной ленточной сушилке при температуре 80-100 °С до влажности 2%.

Раскрытие сущности изобретения.

В настоящее время применяют проппанты, которые отличаются по ряду физико-технических свойств: по прочности и плотности, подразделяя на легковесные (насыпная плотность не более 1,57 г/см3) со средней прочностью и тяжелые (насыпная плотность более 1,57 г/см3) с высокой прочностью. Проппанты малой плотности наиболее ощутимы в жидкой среде низкой и средней вязкости. Основной целью при разработке технологии алюмосиликатных проппантов является получение оптимальных значений гранул с разнонаправленными физико-техническими свойствами, такие как его высокая прочность при сохранении низкой насыпной плотности.

С целью предотвращения смыкания трещин, полученных при проведении гидроразрыва, проппанты должны обладать основным эксплуатационным свойством – высокой прочностью на раздавливание.

Поставленная цель изобретения решается тем, что шихта для получения легковесных высокопрочных алюмосиликатных проппантов состоит из тонкомолотого щелочного стеклобоя с содержанием, вес.%: SiO2 – 60,0-72,5%; Fe2O3 – 0-2,5%; CaO – 4,0-6,0%; MgO - 1,5-2,5%; Na2O - 12,5-15,0%; Al2O3 – 1,2-1,6% и имеющей дисперсный состав с величиной удельной поверхности более 18500 см2/г, остатком на сите 0063 менее 5% с массовой долей частиц менее 2 мкм 5-60%, менее 5 мкм 30-85%, менее 10 мкм - 50-92%, менее 20 мкм 65-97%, менее 50 мкм 86-100%.

В составе предлагаемой шихты в качестве основного компонента, одновременно выполняющий функцию пластификатора, была использована беложгущаяся глина Корниловского месторождения Томской области, который имеет следующий химический состав, вес. %: SiO2 – 62,9–64,6; Al2O3 – 21,5–22,4; остальное - оксиды железа, титана, марганца, магния, серы и оксиды щелочных металлов.

Ввод в состав шихты беложгущейся глины, способствует направленному внешнему воздействию на стекло в период обжига. Основная цель ввода беложгущейся глины – повышение прочности, образование оболочки на поверхности, закрытой пористости, снижение водопоглощения.

При использовании Корниловской беложгущейся глины в составе шихты решающую роль играет выбор газообразователя. Так как глина повышает вязкость стекломассы, то необходимо применение таких газообразователей, продукты, разложения которых обладали бы давлением, способным вспенить стекломассу при обжиге. При обосновании выбора газообразователя принималось во внимание совпадение температурных интервалов появления расплава требуемой вязкости и образование наибольшего давления газообразных продуктов. Выделение газа внутри стеклообразной фазы и образование пены зависит исключительно от реакционной способности газообразователей. В изобретении в качестве высокотемпературного газообразователя использовался кокс.

Рациональный состав шихты для изготовления алюмосиликатного проппанта следующий вес. %: беложгущаяся глина 70-76; газообразователь – кокс 3-5; щелочной стеклобой 20-26.

Способ получения алюмосиликатного проппанта включает дробление стеклобоя, его мойку и сушку в моечно-сушильном барабане при температуре 110–120 оС, весовое дозирование, раздельный помол составляющих исходных компонентов шихты. Проводят совместный помол щелочного стеклобоя, беложгущейся глины и газообразователя до достижения удельной поверхности 500-600 м2/кг, приготовление в смесителе из молотой шихты с добавлением воды пластичной массы влажностью 15-18%. Далее осуществляют гранулирование шихты на тарельчатом грануляторе, сушку сырцовых гранул на конвейерной ленточной сушилке при температуре 80-100 °С до влажности 2%. Вспенивание гранул с последующим оплавлением проводят во вращающейся печи при температуре 1050-1100 °С, затем охлаждают гранулы. Далее проводят рассев готовых гранул проппанта по фракциям в соответствии с ГОСТом или в зависимости от заявки потребителя, их складирование.

В предлагаемом изобретении используют щелочной стеклобой исключительно экологически чистый, то есть только из тарного, используемого для хранения пищевых продуктов, лекарств, и строительного стекла, используемого для остекления гражданских и промышленных зданий, поэтому готовая продукция - алюмосиликатный проппант - также экологически чистая.

Содержание Аl2О3 в щелочном стеклобое значительно ниже 45 мас. %. Но, известные проппанты на основе других известных глин с содержанием Аl2О3 до 45 мас. % (на прокаленное вещество) не имеют высокой прочности без дополнительных упрочняющих компонентов. Таким компонентом в изобретении является беложгущаяся глина, которая способствует формированию прочной кристаллической решетки.

Использование беложгущейся глины Корниловского месторождения и щелочного стеклобоя с указанным химическим составом имеет следующие преимущества. Данное соотношение оптимально по экономическим причинам - позволяет использовать относительно дешёвое сырьё – бой стекла и глинистые минералы вскрышных пород горнодобывающей промышленности.

Оптимальными физико-техническими характеристиками обладают гранулы, изготовленные из заявляемой шихты с содержанием беложгущейся глины 70,0-76,0 вес. % Гранулы проппанта в сечении имеют более равномерные по размеру поры. Перегородки в сечении гранул проппанта керамические, насыщены стеклофазой и обладают высокой прочностью. Поверхность гранул проппанта оплавлена, в результате чего поверхностные поры закрыты.

Образцы гранул проппанта с содержанием беложгущейся глины Корниловского месторождения в количестве 70,0-76,0 вес. % имеют плотную более структуру при использовании температуры вспенивания 1050-1100 оС и длительности процесса вспенивания и оплавления – 6-10 мин.

Таким образом, содержание беложгущейся глины, газообразователя и щелочного стеклобоя, максимальная температура и длительность вспенивания являются основными факторами, влияющими на плотность гранул и формирование их важнейших физико-технических и эксплуатационных характеристик.

Оптимальные режимы термической обработки гранул проппанта выбирались исходя из значений их минимального водопоглощения. В этом случае основная масса влаги, поглощенная шихтой, носит свободный характер (капиллярный или межкристаллический) и легко испаряется при сушке и обжиге, не создавая внутренних дефектов.

Методика измерения водопоглощения представляет собой определение потерь при термообработке после выдержки изделий в течение, 14 суток при 100%-ной влажности.

Предлагаемый способ обеспечивает стабильно хорошее качество получаемой продукции - гранул алюмосиликатного проппанта. Проведенные авторами экспериментальные исследования и измерения показали, что продукция экологически чистая и гранулы проппанта, приведенной ниже фракции, имеют следующие характеристики:

Сопротивление раздавливанию, %, не более

Дисперсный состав шихты определялся согласно ГОСТ 23905-79 "Материалы неметаллорудные тонкодисперсные. Метод определения дисперсного состава".

Удельная поверхность определялась методом воздухопроницаемости материала изделий (временем прохождения определенного объема воздуха через слой подпресованного материала).

Значение удельной поверхности в отличие от насыпной плотности более полно характеризует дисперсный состав материала изделий во всем диапазоне размеров частиц и особенно способность материала данной дисперсности к получению плотной упаковки частиц.

Изобретение иллюстрируется фигурами 1-4.

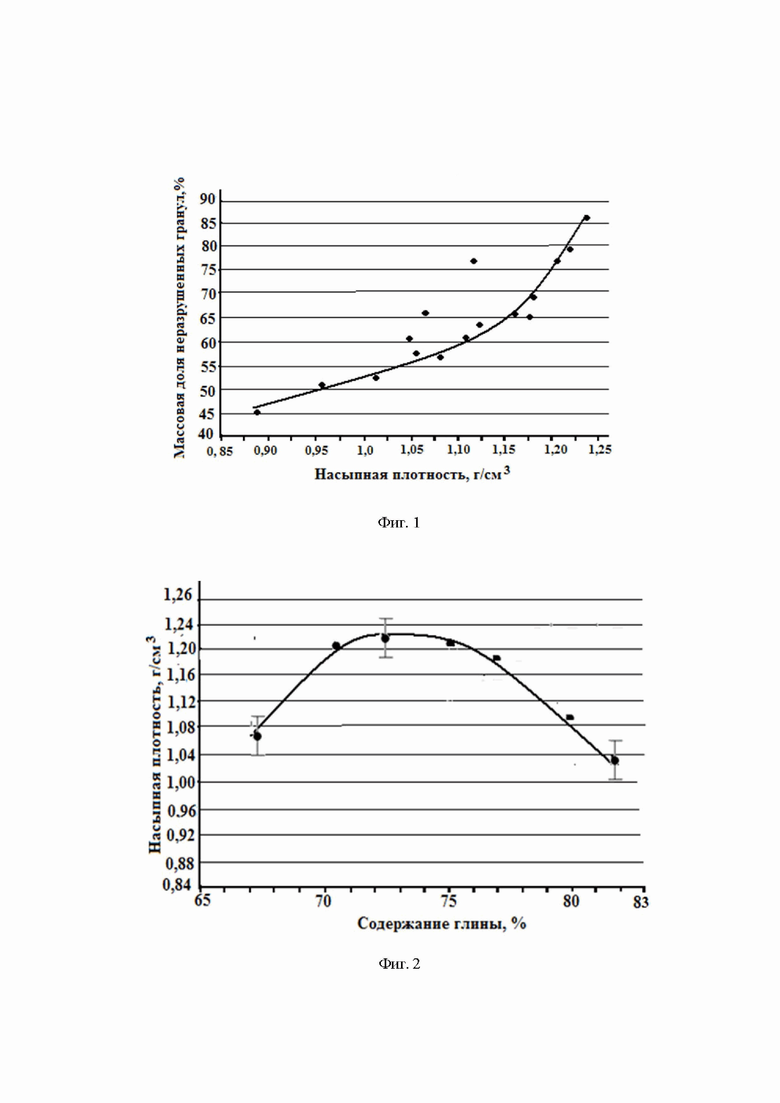

На фиг. 1 представлена кривая сопротивления гранул раздавливанию при давлении 51,7 МПа в зависимости от насыпной плотности.

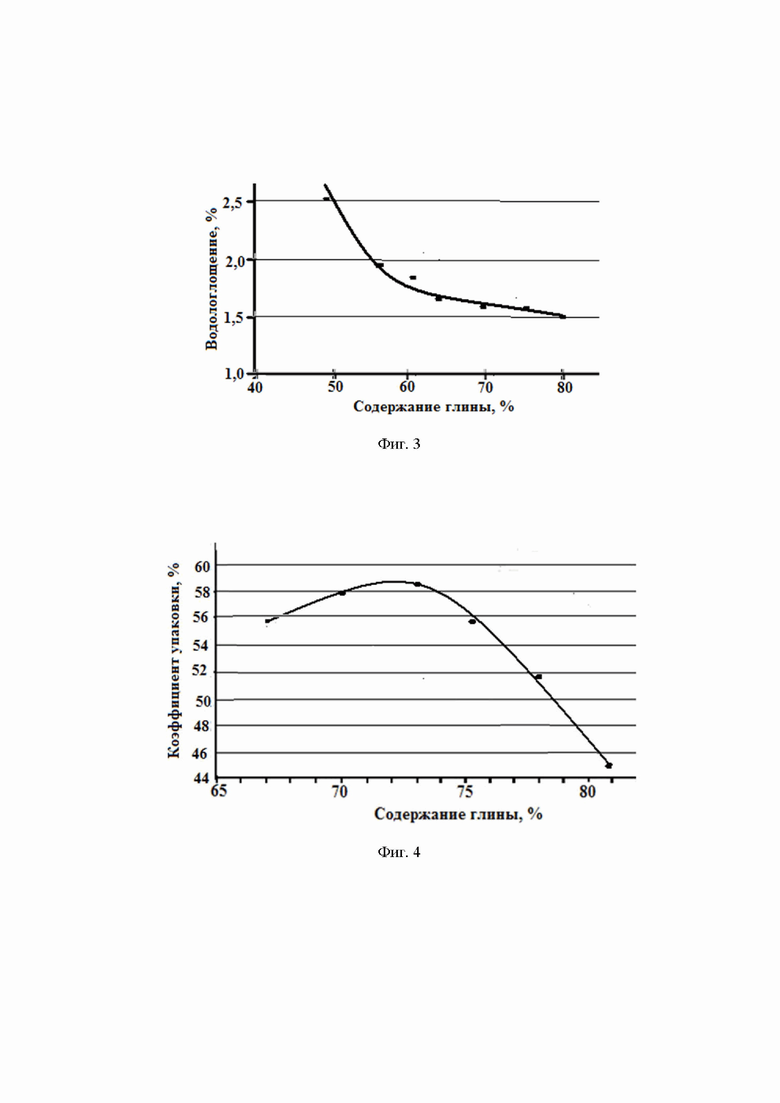

На фиг. 2 представлен график зависимости насыпной плотности гранул от содержания беложгущейся глины.

На фиг. 3 представлена кривая зависимости водопоглощения гранул от содержания беложгущейся глины в шихте.

На фиг. 4 представлена кривая зависимости коэффициента упаковки от содержания беложгущейся глины в шихте.

На фиг. 1 представлена кривая сопротивления раздавливанию при давлении 51,7 МПа в зависимости от насыпной плотности гранул. Существует корреляция с насыпной плотностью, массовая доля неразрушенных гранул проппанта увеличивается для гранул с более высокой насыпной плотностью. Это связано с тем, что гранулы с более высокой насыпной плотностью также характеризуются высокой плотностью, близкой к теоретической, что приводит к увеличению механических характеристик. Также на увеличение доли неразрушенных гранул может повлиять увеличение плотности упаковки.

На фиг. 2 представлен график зависимости насыпной плотности гранул проппанта от содержания беложгущейся глины. Гранулы проппанта с содержанием беложгущейся глины в заявляемой шихте 70,0-76,0 вес. % имеют более 76% мелких пор и прочные керамические перегородки. Для плотности гранул проппанта важен не только размер пор и перегородок, но и их форма сопряжения.

Результаты исследований, представленные на фиг. 2 показывают влияние на насыпную плотность гранул проппанта изменение содержания беложгущейся глины в шихте от 67,0 до 82,0 %.

На фиг. 3 представлена кривая зависимости водопоглощения гранул от содержания беложгущейся глины, с увеличением глины в шихте, при заданной температуре обжига, водопоглощение снижается. Образуется на поверхности гранул стеклофаза, которая полностью закрывает поверхностные поры.

На фиг. 4 представлена кривая зависимости коэффициента упаковки от содержания беложгущейся глины в шихте. С увеличением содержания беложгущейся глины в составе шихты больше заявленного, коэффициент упаковки уменьшается, то есть в цилиндре, в который заполняются гранулы проппанта для измерения насыпной плотности, появляется большее количество пустот. Это связано с изменением формы гранул, что связано с увеличением массовой доли глины, поскольку увеличение содержания глины приводит к увеличению вязкости композиции, что влияет на форму гранул, полученных в процессе обжига.

Примеры конкретного выполнения.

Пример 1.

Предварительно подготовленные исходные компоненты шихты, следующего состава, вес. %: кокс 5; щелочной стеклобой 25; беложгущаяся глина 70, тщательно измельчают и перемешивают в шаровой мельнице, образуя тонкомолотую массу с удельной поверхностью 500-600 м2/кг, всего порошковой смеси в количестве 1,0 кг. Полученную порошковую шихту в шнековом смесителе тщательно перемешивают при одновременной подаче расчетного количества воды в количестве 176 мл до получения пластичной массы с влажностью 15%, затем тарельчатым гранулятором получают сырцовые гранулы заданных геометрических размеров 0,8-1,0 мм. Проводят сушку гранул на конвейерной ленточной сушилке в слое органической разделяющей среды (тонкоизмельченных хвойных опилок) равной 0,8-1,0 мм при температуре 80°С до влажности 2%. Ленточным конвейером сырцовые гранулы, после указанной сушки, вместе с сопутствующей выгорающей разделяющей средой загружают во вращающуюся печь вспенивания. При температуре 1050ºC начинаются процессы вспенивания и оплавления гранул, после чего готовые гранулы размерами от 1,0 до 3,0 мм подают на грохот, где гранулы охлаждаются воздухом от рекуператора. Далее гранулы проппанта подают на сита, где проводится рассев по фракциям в соответствии с ГОСТ Р 51761-2001.

Пример 2.

Предварительно подготовленные исходные компоненты шихты, следующего состава, вес. %: кокс 3; щелочной стеклобой 23; беложгущаяся глина 74, тщательно измельчают и перемешивают в шаровой мельнице, образуя тонкомолотую массу с удельной поверхностью 500-600 м2/кг, всего порошковой смеси в количестве 1,0 кг. Полученную порошковую шихту в шнековом смесителе тщательно перемешивают при одновременной подаче расчетного количества воды в количестве 198 мл до получения пластичной массы с влажностью 16,5%, затем тарельчатым гранулятором получают сырцовые гранулы заданных геометрических размеров 0,8-1,0 мм. Проводят сушку гранул на конвейерной ленточной сушилке в слое органической разделяющей среды (тонкоизмельченных хвойных опилок) равной 0,8-1,0 мм при температуре 90°С до влажности 2%. Ленточным конвейером сырцовые гранулы, после указанной сушки, вместе с сопутствующей выгорающей разделяющей средой загружают во вращающуюся печь вспенивания. При температуре 1080ºC начинаются процессы вспенивания и оплавления гранул, после чего готовые гранулы размерами от 1,0 до 3,0 мм подают на грохот, где они охлаждаются воздухом от рекуператора. Далее гранулы проппанта подают на сита, где проводится рассев по фракциям в соответствии с ГОСТ Р 51761-2001.

Пример 3.

Предварительно подготовленные исходные компоненты шихты, следующего состава, вес. %: кокс 4; щелочной стеклобой 20; беложгущаяся глина 76, тщательно измельчают и перемешивают в шаровой мельнице, образуя тонкомолотую массу с удельной поверхностью 500-600 м2/кг, всего порошковой смеси в количестве 1,0 кг. Полученную порошковую шихту в шнековом смесителе тщательно перемешивают при одновременной подаче расчетного количества воды в количестве 220 мл до получения пластичной массы с влажностью 18%, затем тарельчатым гранулятором получают сырцовые гранулы заданных геометрических размеров 0,8-1,0 мм. Проводят сушку гранул на конвейерной ленточной сушилке в слое органической разделяющей среды (тонкоизмельченных хвойных опилок) равной 0,8-1,0 мм при температуре 100°С до влажности 2%. Ленточным конвейером сырцовые гранулы, после указанной сушки, вместе с сопутствующей выгорающей разделяющей средой загружают во вращающуюся печь вспенивания. При достижении температуры 1100ºC начинаются процессы вспенивания и оплавления гранул, после чего готовые гранулы размерами от 1,0 до 3,0 мм подают на грохот, где они охлаждаются воздухом от рекуператора. Далее гранулы проппанта подают на сита, где проводится рассев по фракциям в соответствии с ГОСТ Р 51761-2001.

Преимуществами предлагаемого изобретения являются использование беложгущейся глины Корниловского месторождения, утилизация щелочного стеклобоя с получением экономически высокоэффективной технологии получения алюмосиликатного проппанта для ГРП, упрощение способа получения гранул проппанта, низкие температуры термообработок, экономия теплоэнергии.

Экспериментальные исследования авторов показали, что разработанные состав шихты и способ для получения алюмосиликатного проппанта на основе беложгущейся глины Корниловского месторождения и щелочного стеклобоя могут иметь непрерывный цикл производства гранул проппанта, их производительность может достигать до 18-20 кубометров в сутки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для стеклокерамического пропанта и способ его получения | 2022 |

|

RU2788201C1 |

| Шихта для изготовления стеклокерамического пропанта | 2021 |

|

RU2763562C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ГРАНУЛИРОВАННОЙ ПЕНОСТЕКЛОКЕРАМИКИ | 2013 |

|

RU2540741C1 |

| Состав для получения алюмосиликатного проппанта | 2023 |

|

RU2823725C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2021 |

|

RU2782904C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО ПРОПАНТА И СОСТАВ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2389710C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСИЛИКАТА - ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2291126C9 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНЕЗИАЛЬНО-СИЛИКАТНОГО ПРОППАНТА И ПЛАСТИФИЦИРУЮЩАЯ ДОБАВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2761435C1 |

| Способ изготовления легкого пористого заполнителя | 1990 |

|

SU1782957A1 |

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ ИЗ ОТХОДОВ ПЕРЕРАБОТКИ АПАТИТО-НЕФЕЛИНОВЫХ РУД | 2022 |

|

RU2799217C1 |

Изобретение относится к производству алюмосиликатных материалов, предназначенных для использования в качестве расклинивающих агентов (пропантов) при добыче нефти, газа и воды с целью повышения эффективности отдачи скважин с применением технологии гидравлического разрыва пласта (ГРП). Техническим результатом изобретения является упрощение состава шихты до содержания в ней относительно дешевых компонентов для производства легковесных высокопрочных алюмосиликатных пропантов, а также разработка способа получения указанных изделий с высокими эксплуатационными характеристиками. Шихта для алюмосиликатного пропанта включает щелочной стеклобой, газоообразователь - кокс, при этом в качестве основного компонента шихта содержит тугоплавкую беложгущую глину Корниловского месторождения Томской области, одновременно выполняющую функцию пластификатора, при следующем соотношении компонентов, вес.%: беложгущая глина 70-76; газообразователь – кокс 3-5; щелочной стеклобой 20-26. Способ получения алюмосиликатного пропанта включает подготовку компонентов шихты, совместный помол дозированных компонентов шихты, приготовление пластичной массы, формирование из нее сырцовых гранул размером 0,8-1,0 мм, сушку, вспенивание гранул во вращающейся печи при температуре 1050-1100°С в течение 6-10 мин до размеров 1,0 до 3,0 мм, охлаждение гранул, рассев гранул по фракциям. 2 н. и 2 з.п. ф-лы, 3 пр. 4 ил.

1. Шихта алюмосиликатного пропанта, включающая тугоплавкую беложгущуюся глину и газообразователь - кокс, отличающаяся тем, что шихта дополнительно содержит щелочной стеклобой, а в качестве тугоплавкой беложгущейся глины, одновременно выполняющей функцию пластификатора, используют беложгущуюся глину Корниловского месторождения Томской области при следующем соотношении компонентов, вес. %:

2. Способ получения алюмосиликатного пропанта, включающий подготовку компонентов шихты по п.1:

- беложгущаяся глина, прошедшая операции очистки, сушки, помола, весовое дозирование;

- щелочной стеклобой, прошедший операции очистки, мойки, сушки, дробления и весовое дозирование;

- газообразователь - кокс, прошедший операции дробления и весовое дозирование, совместный помол дозированных компонентов шихты, приготовление пластичной массы; формирование из нее сырцовых гранул заданных размеров, сушку, вспенивание во вращающейся печи, охлаждение гранул, рассев гранул по фракциям, отличающийся тем, что готовят пластичную массу из шихты следующего содержания компонентов, вес.%: беложгущаяся глина 70-76; газообразователь – кокс 3-5; щелочной стеклобой 20-26, затем гранулируют из нее сырцовые гранулы размером 0,8-1,0 мм, вспенивание с последующим оплавлением гранул во вращающейся печи проводят при температуре 1050-1100°С в течение 6-10 мин, после чего получают готовые гранулы пропанта размерами от 1,0 до 3,0 мм.

3. Способ по п. 2, отличающийся тем, что проводят совместный помол щелочного стеклобоя, беложгущейся глины и газообразователя до достижения удельной поверхности 500-600 м2/кг и приготовление в смесителе из молотой шихты с добавлением воды пластичной массы влажностью 15-18%.

4. Способ по п. 2, отличающийся тем, что проводят гранулирование шихты на тарельчатом грануляторе и сушку сырцовых гранул на конвейерной ленточной сушилке при температуре 80-100°С до влажности 2%.

| ПОРИСТЫЙ ПРОППАНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2339670C1 |

| ЛЕГКИЙ ПРОППАНТ | 2010 |

|

RU2472837C2 |

| CN 106396624 A, 15.02.2017 | |||

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ И ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 2003 |

|

RU2231505C1 |

| 1976 |

|

SU582231A1 | |

| Керамическая масса для изготовления облицовочных плиток | 1989 |

|

SU1689352A1 |

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

Авторы

Даты

2023-03-09—Публикация

2022-05-17—Подача