(54) СПОСОБ ВЬШЛАВКИ СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали в конверторе | 1980 |

|

SU922156A1 |

| Способ выплавки стали | 1983 |

|

SU1125258A1 |

| Способ выплавки стали | 1981 |

|

SU1036753A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1993 |

|

RU2066689C1 |

| Способ выплавки стали в подовой печи | 1988 |

|

SU1629320A1 |

| Способ факельного торкретирования футеровки конвертера и фурма для его осуществления | 1985 |

|

SU1305177A1 |

| Способ производства стали в кислородном конвертере | 1981 |

|

SU1013490A1 |

| Способ выплавки стали в конвертере с комбинированным дутьем | 1987 |

|

SU1423600A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ С КОМБИНИРОВАННОЙ ПРОДУВКОЙ | 2019 |

|

RU2729692C1 |

| Способ выплавки стали | 1980 |

|

SU908831A2 |

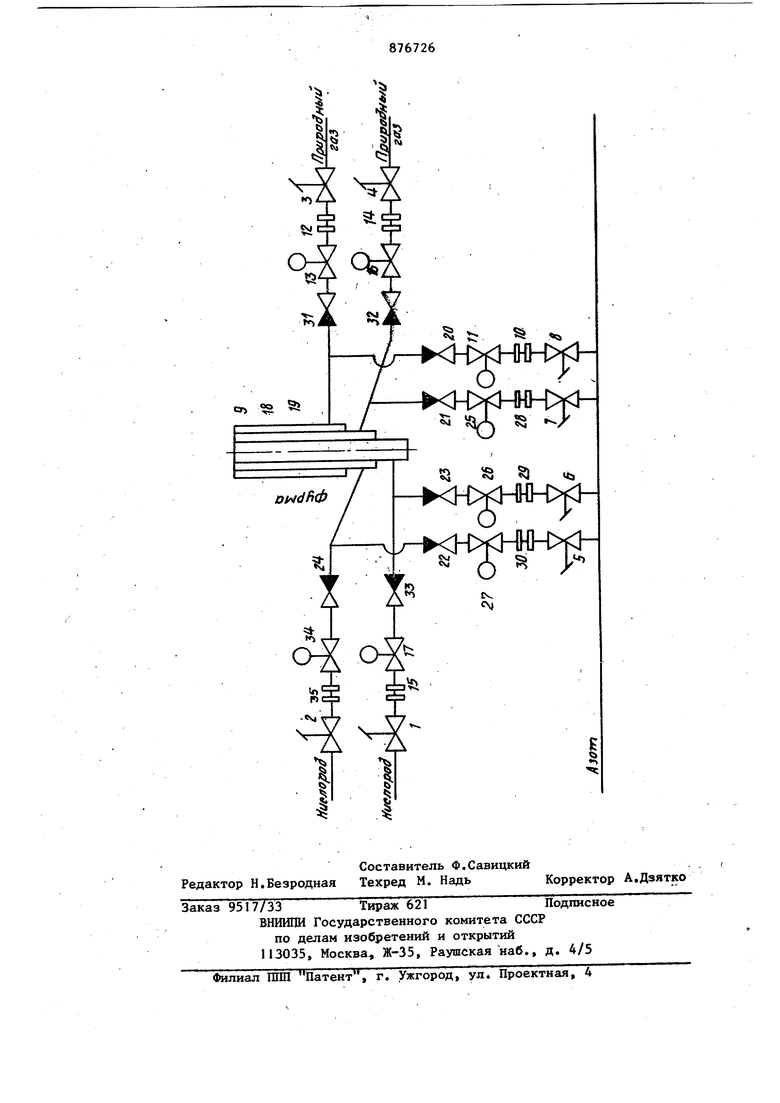

Изобретение относится к черной металлургии, в частности к сталеплавиль ному производству, и может быть использовано при производстве стали в конвертерах с продувкой кислородом в оболочке защитного топлива через фурмы, установленные в днище конвертера. Известно, что максимальная доля лома в шихте конвертеров с донной про дувкой кислородом в оболочке защитп / ного топлива составляет 22-25%. С момента появления конвертерного процесса с донной продувкой кислородом вопрос увеличения доли лома в шихте остается актуальным. В связи с развитием конвертерного произдодства, сокращением доли мартеновского способа актуальность этого вопроса возрастает еще больше. Известен способ вьтлавки стали, позволяющий увеличить долю лома в шихте кислородных конвертеров с донной продувкой до 42-48%СП . Недостатком зтого способа является то, что в период прогрева лома используется дорогостоящее дефицитное жидкое топливо (дизельное топливо , которое подается по наружному каналу фурм, предназначенному для подачи защитного газа в период продувки чугуна. Жидкое топливо исполвзуется потому, что через узкий канал для подачи защитного газа невозможно вдувать газообразное топливо в количестве, обеспечивающем прогрев лома в течение небольшого периода времени. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ выплавки стали, который предусматривает использование, трехканальной (I4iypмы и выключает завалку в конвертер с донным дутьем лома, прогрев его, заливку чугуна и подачу кислорода по внутреннему и среднему каналам и подачу углеводородсодержащего газа по наружному каналу в течение всей плавки. Недостатком этого способа является то, что он не предусматривает подачу через фур№1 газообразного топлива в количествах, обеспечивающих прогрев лома в течение небольшого периода времени. Цель изобретения - повышение доли лома в шихте и снижение расхода чугуна в способе выплавки стали, включающем завалку в конвертер е дон ным дутьем лома, прогрев его, заливку чугуна и подачу через трехканальные фурмы через их внутренние и средние каналы кислорода а через наружные - углеводородсодержащего газа, во время прогрева лома по сред ним каналам фурмы подают углеводород содержащий газ. На чертеже показана схема подачи кислорода, природного газа и азота в каналы фурмы. После слива шлака из конвертера отсечные клапаны 1-7 системы находят ся в закрытом положении. Через открытый клапан 8 для охлаждения фурмы в наружный канал 9 поступает азот с определенньм расходом, измеряемым расходомером 10 и регулируемым дросселем 11. Конвертер устанавливают в положение для завалки лома, производят завалку последнего. По окончании завалки лома клапан 8 закрывают и откр вают клапан 3 на трассе подвода природного газа. По показаниям расходомера 12 дросселем 13 устанавливают определенньй расход газа, поступающего в;шаружный канал фурмы 9. Одновременно с переводом конвертера в вертикальное положение открывают отсечные клапаны 4 и 1. По показаниям расходомеров 14 и 15 дросселями 16 и 17 устанавливают необходимый для периода прогрева лома расход газа, поступагацегр в средний канал, фурмы 18, и кислорода, поступающего в центральный .канал фурмы 19. При оговоренном цля периода прогрева лома положении запорной армату ры проникновению природного газа в трассы подачи азота препятствуит обратные клапаны 20-22, проникновению кислорода в трассу подачи азоуа .обратный клапан 23, а природного газ в трассу подачи кислорода - обратный клапан 24. Могут быть предприняты и другие дополнительные меры для исключения возможности смешения технологических газов в системе {установка свечей, образование пробок из инертного газа, повышенное по сравнению с кислородом и природным газом давление инертного газа и т.п.) При прогреве лома до необходимой температуры конвертер переводят в положение для ааливки чугуна. Во время слива чугуна, чтобы избежать выбросов больших количеств дыма и пыли в цех, отключают подачу кислорода и природного газа на фурмы и подают в каналш фурм азот с целью исключить попадание в них чугуна. Дпя перехода на подачу азота закрывают отсечной клапан 3 и открывают канал 8, затем закрывают отсечные клапаны 4 и 1 и открывают клапаны 7,6,5. Дросселяьш I1, 25, 26 и 27 по расходомерам 10, 28, 29 и 30 уст навливают необходимый расход азота в каналы фурмы 9, 18, и 19. Проникновению азота в трассы подачи природного газа препятствуют обратные клапаны 31 и 32, а в трасом подачи кислорода - обратные клапаны 24 и 33. После слива чугуна конвертер переводят в вертикальное положение, отключают подачу азота в каналы фурмы и включают подачу природного газа в канал 9 и кислорода в каналы 18 и 19. Для этого закрывают отсечной клапан 8 и открывают Клапан 3, закрывают отсечные клапаны 5 и 6 и открывают клапан 2, закрывают отсечной клапан 6 и открывают клапан 1. Дросселями 13, 34 и 17 по показаниям расходомеров 12, 35 и 15 устанавливают необходимые для периода продувки чугуна расходы природного газа по наружному каналу фур1« 1 9 и кислорода по среднему и центральному каналам 18 и 19. При положении запорной арматуры в системе в период продувки чугуна проникновению природного газа в трассу подачи азота препятствует обратный клапан 20, проникновению кислорода в трассы подачи азота - обратные клапаны 21-23, проникновению кислорода в трассу подачи природного газа - обратный клапан 32. Трасса подачи технологических газов в средний канал фурмы 18, которая в период прогрева лома бьша заполнена природным газом, во время слива чугуна промывает азотом, поступаилцим в средний канал фурмы, что

исключает возможность смешения в ней природного газа и кислорода при подаче его в средний канал фурмы в период продувки чугуна.

При достижении заданных содержания углерода BI металле и его температуры прекращают подачу природного газа и кислорода в .каналы фурмы и включают подачу азота по всем ее каналам. Дпя этого закрывают отсечные клапаны 1-3 и открывают клапаны 5-8,

Промывка металла азотом по;окончании продувки кислородом необходима для удаления из металла водорода внесенного природным газом, и является необходимым технологическим элементом.

С подачи азота по всем каналам фурмы конвертер наклоняют на слив металла, начинают слив. При опускании уровня металла и шлака ниже фурм закрытием отсечных клапанов 6, 5 и 7 отключают подачу азота по центральному 19 и среднему 18 каналам. После слива металла начинают поворот конвертера в другую сторону для слива шлака. Пои этом, чтобы не залить фурмы шлаком, опять включгиот подачу азота по каналам 18 и 19 отк1Я11тием отсечных клапанов 5-7. С этого момент снова отключают подачу азота по каналам ФУР1Ф1 18 и 19 закрытием отсечных клапанов 5-7.

Во ёремя всех остальных операций на конвертере до начала разогрева лома осуществляют подачу азота по каналу 9. С началом прогрева лома описанный порядок подачи технологических газов в каналы фурмы повторяется.

В течение операций с пуском азота по среднему каналу фурмы 18 (после окончания продувки чугуна и до начала разогрева лома, когда по среднему каналу включают подачу природного газа трасса подачи газа к среднет му каналу промачивается азотом от кислорода и возможность смешения природного , газа с кислородом исключается

Пример. В днище 1,5-тонного конвертера устанавливают две трехканальные фурмы. Подвод технологических газов осуществляют через систему, обеспечивающую подачу газа в наружные каналы, кислорода в центральиые, в средние каналы - газа в период прогрева лома и кислорода в период продувки после заливки чугуна, подачу азота во всеканалы.

Футеровку конвертера разогревают при помощи специальной горелки до температуры примерно . Конвертер устанавливают в горизонтальное положение и заваливают в него 600 кг металлического лома (обрезь сортового проката, круг 15-50 мм, длиной 150300 мм).

По окончании завалки лома включают

o подачу природного газа по наружным каналам фурмы с общим расходом 1 , по средним каналам с рашгодом 4 м /мин « кислорода по центральным каналам с расходом 12 м/мин. Конвертер уста5навливают в вертикальное положение. Через 1 мин после начала нагрела в конвертер через горловину присаживают 40 кг кусковой извести. В последугацие 3 мин прогрева конвертер наклоняют на обе стороны на угол примерно 30 от горизонтали. Через 4 мин после начала нагрева лома конвертер. устанавливают в горизонтальное положение, отключают подачу газа по средним каналам фурм и кислорода т по центральным, сокращают подачу газа по наружным каналам. К этому моменту средняя температура кусков лома сое, тавляет примерно 1250°С.

Через специальный желоб в конвер0тере заливают 300 кг чугуна химического состава, %: углерод 4,11, кремний 0,74, матрица 0,86, сера 0,055, фосфор 0,095.

В период слива чугуна в конвертер

5 по средним каналам фурм в течение 0,5 мин подает азот с целью промывки подводялщх трубопроводов от остатков природного газа.

0 По окончании заливки чугуна общий расход природного газа по наружным каналам фурм увеличивают до 0,8м/мин включают подачу кислорода по центральным и средним каналам фурм с общим расходом 8 . Конвертер уста5навливают в вертикальное положение, присаживают через горловину 35 кг кусковой извести.

Через 6 мин продувки конвертер переводят в горизонтальное положе0ние, выключают подачу кислорода по средним и центральным каналам фурм, а подачу,природного газа - по наружным каналам, отбирают пробы металла и шлака, измеряют температуру метал jra (она составляет ).

После отбора проб и замера температуры металла включают подачу азота по всем каналам фурм с общим, расходом 8 м /мин. Конвертер устанавливают в вертикальное положение осуществляют промывку металла азотом в течение 15 с и снова переводят в горизонтальное положение. Включают подачу азота по канала фурм, производят слив металла из конвертера. Химиче,ский состав выплавленного нераскисленного металл следующий, %: углер.од 0,04, кремний - следы, марганец 0,21, сера 0,019 фосфор 0,015. Предлагаемый способ обеспечивае переработку в кислородных конвертерах 40% и более металлического лама от веса металлошихты без снижения производительности конвертеров, обеспечивает получение стали требуемого химического состава. По сравнению с известным он позвол ет увеличить долю лома в шихте не менее чем на 1,5% и соответственно снизить расход чугуна, а также ийпользовать газообразное топливо, подаваемое через донные фурмы как для подогрева /тома, так и за1ЦИты фурм в период продувки чугуна. При этом не требуется затрат вр мени специально на промывку трасс подвода газов к среднему каналу фурмы, чтобы избежать в них смецб- ния кислорода и природного газа, т как промывка сама по себе осзпцествляется в периоды необходимых техн логических операций, требунвдих подачи азота по этим трассам (в пери 8 (слива чугуна, в период промывки металла азотом, слива стали и шлака ), а также отсутствуют какие-либо затруднения при вдувании пьтевид1иых материалов в потоке кислорода по центральному каналу. Экономический эффект от применения предлагаемого способа за счет увеличения доли лома примерно на 150 кг на 1 т стали и сокращения расхода чугуна в следствие этого при разнице в цене т чугуна и 1 т лома порядка 15 руб. составляет не менее 2 руб. на 1 т готовой стали. Формула изобретения Способ вьтлавки стали, включающий завалку ,р конвертер с донным дутьем лома, прогрев его, заливку чугуна и ПоДачу через трехканальные фурмь} по внутреннему и среднему каналам кислорода, а по наружному углеводородсодержащего газа, о т л и ча iont ййс я тем, чТо, с целью повышения доли лома в шихте и снижейий расхода чугзгна, во время т-прогрева лома по средним каналам фурм подают углеводородсодержащий газ Источники информации, принятые во внимание при экспертизе 1.Ifон Age, 1979, v. 222, 9, p. 10 11, 15. 2.Патент СССР № 445207, кл« С 21 С 5/00, 1973.

Авторы

Даты

1981-10-30—Публикация

1980-02-20—Подача