Изобретение относится к черной металлургии, а именно к выплавке стали в конвертерах.

Цель изобретения - снижение расхода топлива и увеличение стойкости фурмы и футеровки конвертера.

Способ осуществляют следующим образом.

В конвертер с комбинированным дутьем загружают металлолом и твердый углеро- досодержащий энергоноситель, после чего осуществляют нагрев шихты продувкой кислородом и природным газом через донные трехканальнь е фурмы типа труба в трубе, дожигание избытка горючего газа подачей кислорода в конвертер сверху, заливку чугуна и окислительную продувку комбинированным дутьем, при этом в период прогрева твердой шихты подачу природного газа осуществляют через наружный и центральный каналы в соотнощении 0,35-0,65 и 1,25- 1,75 от количества кислорода, подаваемого через донную фурму, а после заливки чугуна в соотношении 0,06-0,08 и 0,11-0,16 соответственно.

Для предотвращения разруи1ения днища и спекания лома вокруг донных фурм необходимо, чтобы температура факела над донными фурмами не превышала 1500°С. Это достигается за счет разбавления продуктов горения природного газа в кислороде не- сгоревщим, т. е. избыточным против стехио- метрического соотно1пения, природным газом.

Расчеты показывают, что количество избыточного против стехиометрического природного газа составляет 5,,87 м или м .

Таким образом, через фурму следует подавать по наружно.му каналу природный таз - 1 м , по промежуточному каналу кислород для его сжигания - 2 м , по внутреннему каналу природный газ для разложения и регулирования температуры факела - 3 м:

Подавать избыточный природный газ по внутреннему каналу выгоднее всего, так как в данном случае газ находится внутри факела и его максимальное разложение наиболее вероятно. Если допустить, что именно он будет сгорать в кислороде, то и в этом случае его сгорит не более 33% из-за нехватки окислителя,

В период нагрева природный газ целе- .сообразно подавать под высоким давлением, а кислород под самым низким, обеспечивая тем самым высокий расход первого и низкий второго.

Во время продувки, наоборот, природный газ нужно подавать под низким давлением, а кислород - под высоким, так как в этот период функция природного газа в наружном канале сводится к защите фурм от теплового разрушении, а функция природного газа во внутренней трубе сводится к разбавлению кислорода, снижению его концентра5

0

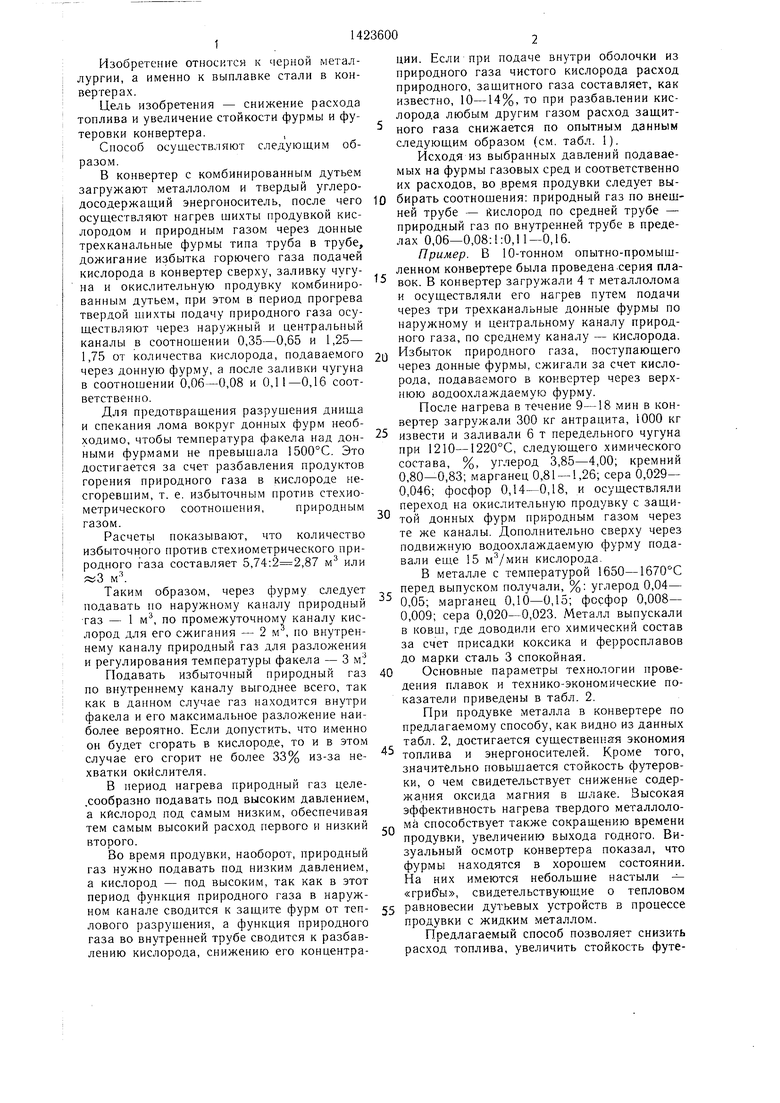

ции. Если при подаче внутри оболочки из природного газа чистого кислорода расход природного, защитного газа составляет, как известно, 10-14%, то при разбавлении кислорода любым другим газом расход защит- ного газа снижается по опытным данным следующим образом (см. табл. 1).

Исходя из выбранных давлений подаваемых на фурмы газовых сред и соответственно их расходов, во время продувки следует вы- 0 бирать соотношения: природный газ по внешней трубе - Лислород по средней трубе - природный газ по внутренней трубе в пределах 0,06-0,08:1:0,11-0,16.

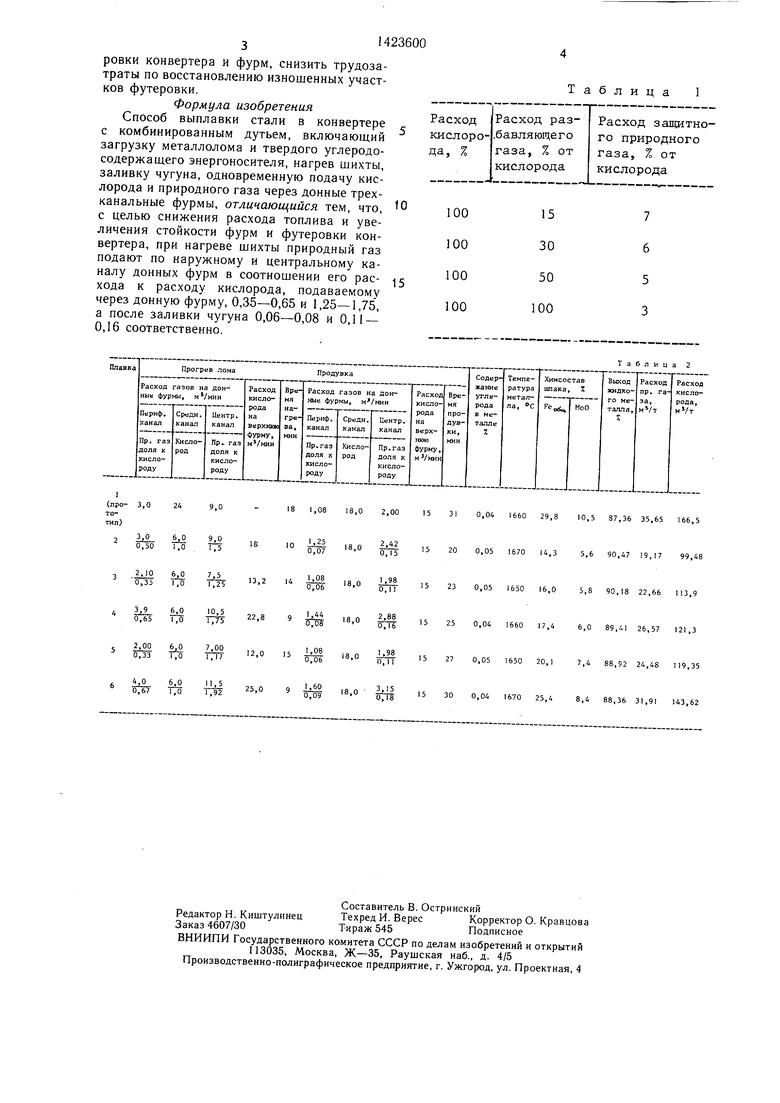

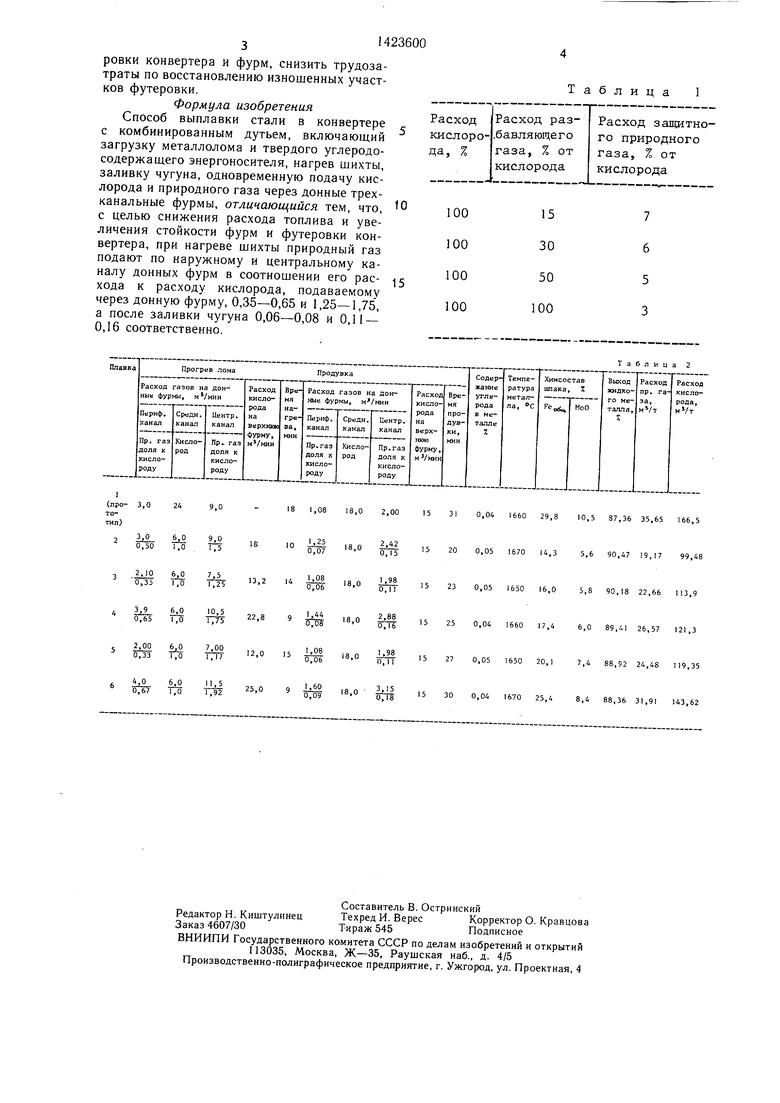

Пример. В 10-тонном опытно-промышленном конвертере была проведена.серия плавок. В конвертер загружали 4 т металлолома и осуществляли его нагрев путем подачи через три трехканальные донные фурмы по наружному и центральному каналу природного газа, по среднему каналу - кислорода. Избыток природного газа, поступающего через донные фур.мы, сжигали за счет кислорода, подаваемого в конвертер через верхнюю водоохлаждаемую фурму.

После нагрева в течение 9-18 мин в конвертер загружали 300 кг антрацита, 1000 кг 5 извести и заливали 6 т передельного чугуна при 1210- 220°С, следующего химического состава, %, углерод 3,85-4,00; кремний 0,80-0,83; марганец 0,81 -1,26; сера 0,029- 0,046; фосфор 0,14-0,18, и осуществляли переход на окислительную продувку с защитой донных фурм природным газом через те же каналы. Дополнительно сверху через подвижную водоохлаждаемую фурму подавали еще 15 кислорода,

В металле с температурой 1650-1670 0 перед выпуском получали, %: углерод 0,04- 0,05; марганец 0,10-0,15; фосфор 0,008- 0,009; сера 0,020-0,023. Металл выпускали в ковщ, где доводили его химический состав за счет присадки коксика и ферросплавов до марки сталь 3 спокойная. 0 Основные параметры технологии проведения плавок и технико-экономические показатели приведены в табл. 2.

При продувке металла в конвертере по предлагаемому способу, как видно из данн-ых табл. 2, достигается существенная экономия топлива и энергоносителей. Кроме того, значительно повышается стойкость футеровки, о чем свидетельствует снижение содержания оксида магния в щлаке. Высокая эффективность нагрева твердого металлоло- ,.. ма способствует также сокращению времени продувки, увеличению выхода годного. Визуальный осмотр конвертера показал, что фурмы находятся в хорошем состоянии. На них имеются небольшие настыли - «гриб ы, свидетельствующие о тепловом 5 равновесии дутьевых устройств в процессе продувки с жидким металлом.

Предлагаемый способ позволяет снизить расход топлива, увеличить стойкость футе0

5

5

ровки конвертера и фурм, снизить трудозатраты по восстановлению изношенных участков футеровки.

Формула изобретения Способ выплавки стали в конвертере с комбинированным дутьем, включающий загрузку металлолома и твердого углеродо- содержащего энергоносителя, нагрев шихты, заливку чугуна, одновременную подачу кислорода и природного газа через донные трех- канальные фурмы, отличающийся тем, что, с целью снижения расхода топлива и увеличения стойкости фурм и футеровки конвертера, при нагреве шихты природный газ подают по наружному и центральному каналу донных фурм в соотношении его рас- хода к расходу кислорода, подаваемому через донную фурму, 0,35-0,65 и 1,25-1,75, а после заливки чугуна 0,06-0,08 и 0,11 - 0,16 соответственно.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали в кислородном конвертере | 2015 |

|

RU2608008C1 |

| Способ выплавки стали в кислородном конвертере | 1989 |

|

SU1643616A1 |

| Способ получения стали в кислородных конвертерах | 1980 |

|

SU901284A1 |

| Способ выплавки стали из твердой шихты в конверторе | 1984 |

|

SU1341210A1 |

| Способ нагрева и плавления твердой металлошихты в конвертере с комбинированным кислородно-топливным дутьем | 1989 |

|

SU1827386A1 |

| Способ выплавки стали | 1981 |

|

SU1036753A1 |

| Способ передела ванадиевого чугуна в конвертере | 1983 |

|

SU1127906A1 |

| Способ выплавки стали | 1980 |

|

SU876726A1 |

| Способ выплавки стали в конверторе | 1980 |

|

SU922156A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ПРОДУВКИ РАСПЛАВА МЕТАЛЛА В КОНВЕРТЕРЕ | 1997 |

|

RU2103378C1 |

Изобретение относится к черной металлургии, конкретнее к сталеплавильному производству, и может быть использовано при выплавке стали в конвертерах. Цель изобретения - снижение расхода топлива, уве- чличение стойкости фурм и футеровки конвертера, которая достигается тем, что в период прогрева твердой шихты подачу природного газа осуществляют через наружный и центральный каналы в отношении 0,35- 0,65 и 1,25-1,75 от количества кислорода, подаваемого через донную форму, а после заливки чугуна в отношении 0,06-0,08 и 0,11-0,16 соответственно. Использование технологии сокращает время продувки, увеличивает выход годного и снижает расход топлива и износ футеровки. 2 табл. I а

Таблиц

| Способ выплавки стали в конверторе | 1980 |

|

SU922156A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Автономное устройство для снятия и удаленной передачи показаний измерительных приборов и способ его работы | 2024 |

|

RU2816543C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-09-15—Публикация

1987-01-05—Подача