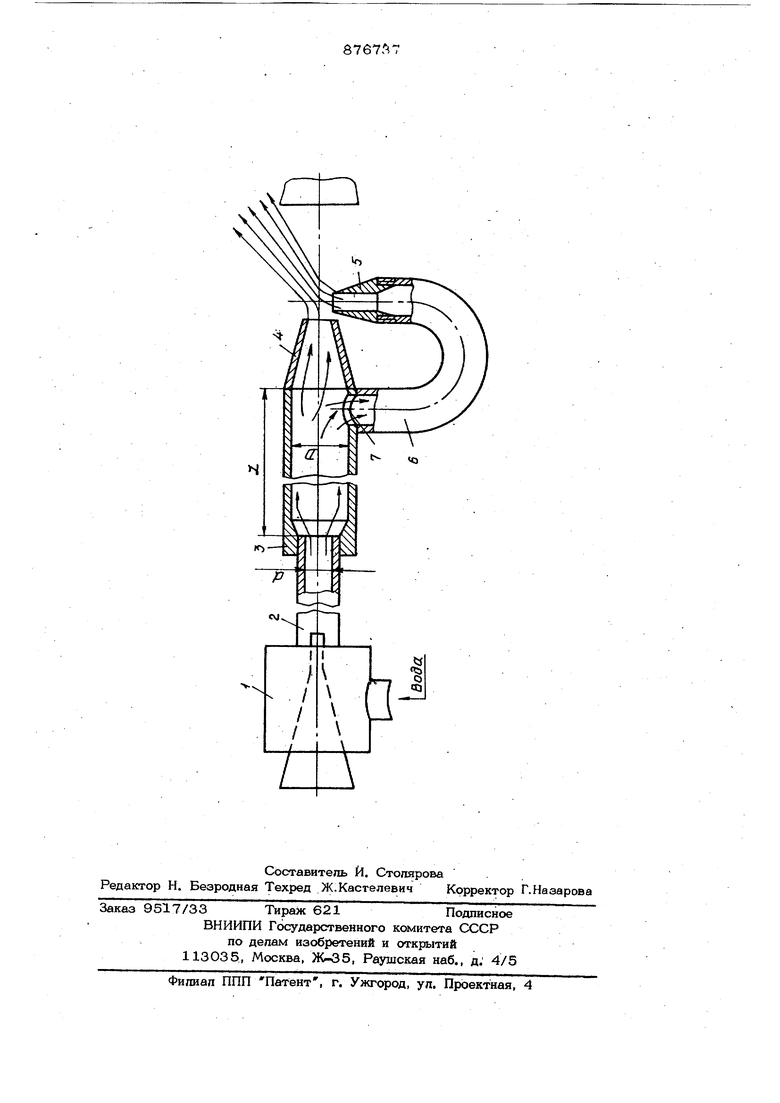

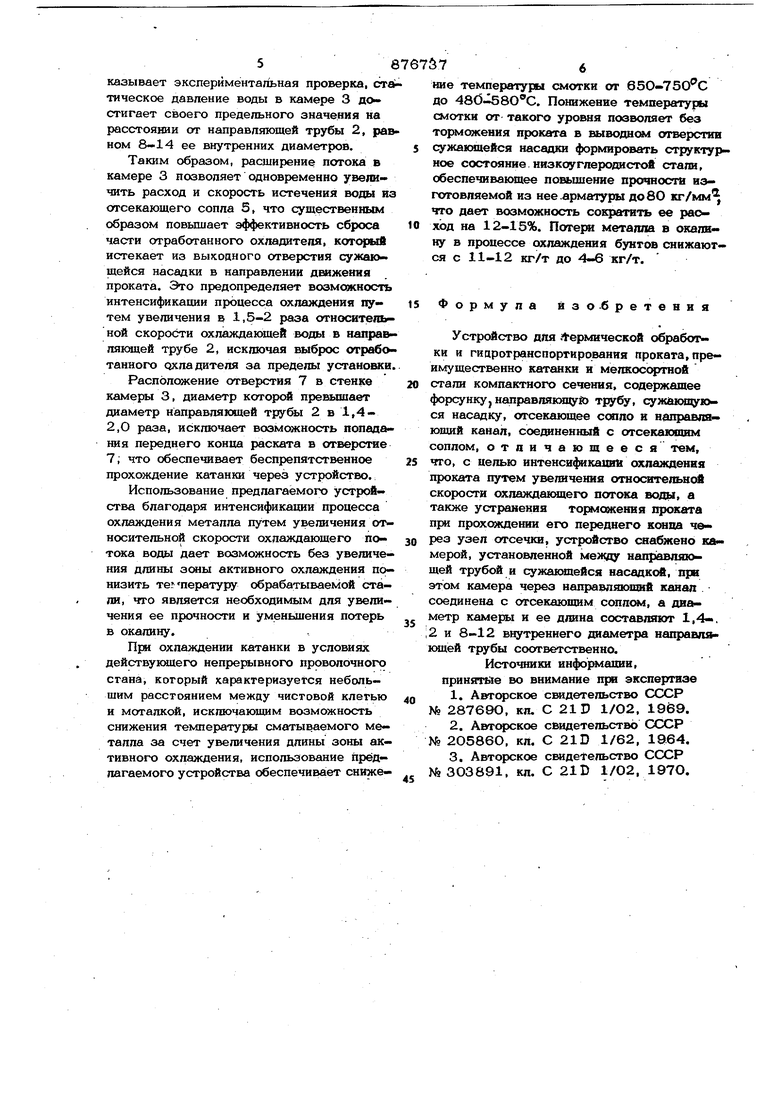

(54) УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ И ГИДРОТРАНСПОРТИРОВАНИЯ ПРОКАТА Изобретение относится к термической обработке проката. Известно устройство для охлаждения проката в процессе его термообработки, содержащее камеру для охлаждения и гидротранспортирования, форсунку и отсекающее устрюйство, выполненное, в виде направляющих профильных роликов с канавками вдоль образующей flj. Недостатком такого устройства являет ся невозможность его использования для ускоренного охлаждения профилей компактного сечения (типа круг, квадрат, шести гранник), поскольку оно при отсутствии проката не обеспечивает сброса обработанной воды, поступающей в образованный ручьями профильных роликов кйлибр. КрО ме того, в таких устройствах неизбежен захват ребристой поверхностью роликов отработанной воды и выброс ее за пределы установки,. . Известно устройство, состоящее из форсунки, направлякнцей трубы и камеры сброса отработанной охлаждающей жидкости, выполненной в виде защитного кожуха, внутри которого на конце направляк щей трубы предусмотрена установка пвбо гидравлического отсекающего соппа, либо изогнутой цилиндрической насадки с отвернстием для выхода проката, либо винтовой насадки 2. Недостатками такого устройства являются увеличение расхода воды высокого i давления на 50-70% от общего его количества, поступление за установку воды через отверстие для выхода проката, неполный сброс отработанной воды и возможность застревания передних концов раската в отверстиях винтовой насадки. Наиболее близким по техническсЛ сущности к предлагаемому является устройство, содержащее форсунку, направляющую трубу (камеру охлаждения к гидротранспортиоования), на конце которой установлена сужающая насадка с огверсгиями, соеаи- ненными направляющим каналом с отсекающим соплом ГзЗ. К недостаткам этого устройства следует отнести неполный сброс отработанной воды при больших скоростях ее движени в случае охлаждения катанки и мелксхзортных профилей компактного сечения, например, квадрата, арматурной стали, что исключает возможность интенсификации процесса охлаждения таких профилей путем увеличения относительной скорости охлаждающего потока,. Это объясняется тем, что устойчивое транспортирование в процессе охлаждения в устройствах данного типа указанных про филей проката, характеризующихся малой продольной жесткостью, обеспечивается только при достаточно большом сечбнии выводного отверстия сужающейся насадки, ввиду чего доля отработаннсЛ воды, направляемая через отсекающее сопло, является недостаточной для надежного сброса той части отработанного потока которая проходит с скоростью через выводное отверстие сужающейся насадки. Недостатком является также торможение раската при попадании его переднего конца в, отверстия сужающей.ся насадки, служащие для отвода части отработанной воды через канап к отсекающему соплу. Цель изобретения - интенсификация охлаждения проката, преимущественно катанки и мелкосортных профилей компактно го сечения, путем увеличения относительной скорости охлаждающего потока воды, а также устранение торможения раската при прохождении его переднего конца через узел отсечки. Указанная цель достигается тем, ччо в известном устройстве для термообработки и гидротранспоргирования проката, сорержащем форсунку, направляющую трубу, сужающуюся насадку, отсекающе е сопло и направляющий канал, соединенный с отсекающим соплом, устройство снабжено камерой, установленной между направляющей трубой и сужающейся насадкой, при этом камера через направляющий канал соединена с отсекающим соплом, а диаметр камеры и ее длина составляют 1,Ф2,0 и 8-12 внутренних диаметров направ лйющей трубы соответственно. На чертеже показано устройство для термообработки и гидротранспортировання катанки, продольный разрез. Устройство содержит форсунку 1, направляющую трубу 2 круглого сечения, на конец которой насажена камера 3.. Диаметр ( D ) и длина ( L ) камеры 3 состав ляют соответственно 1,4-2,0 и 8-12 внутренних диаметров (J ) направляющей трубы 2. К концу камеры 3 крепится сужающаяся насадка 4, за выводным отверстием которой расположено отсекающее сопло 5, соединенное при помощи направляющего канала 6 с отверстием 7, расположенным в стенке камеры 3. Устройство работает следующим образом. Поток отработанной воды после выхода из направляющей трубы 2 при дальнейшем движении, расширяясь, заполняет камеру 3, благодаря чему ллощадь поперечного сечения потока увеличивается в 2-4 раза. Это позволяет существенно увеличить долю отработаннсй воды, направляющуюся через отсекакяцее сопло 5, поскольку площадь его поперечного сечения определяется разностью между площадью поперечного сечения потока в камере 3 и площадью отверстия сужающейся насадки 4. Так, например, если диаметр выводного отверстия насадки 4 в целях обеспечения надежного транспортирования раската будет принят близким по размеру к внутреннему диаметру направляющей трубы 2, а диаметр камеры 3 будет превышать диаметр направляющей трубы 2 в два раза, -то ив этом случае за счет четырехкратного расширения отработанного потока в камере 3 представляется возможным направить через отсекающее сопло 5 большую его часть.В указанном случае использование отработанной воды в целях организации ее сброса без камеры 3 вообще не возможно. Наряду с этим, увеличение площади поперечного сечения потока в камере 3 приводит к уменьшению его скорости, т.е. динамического напора потока, что обусловливает повышение статического давления воды в камере 3, в результате чего увеличивается скорость истечения отработанной воды через сопло 5. Непосредственно по выходу из направляющей трубы 2 поток воды характеризуется значительной неравномерностью распределения скорости по его сечению, обусловливающей высокий уровень динамического напора. По мере перемещения потока в камере 3 происходит выравнивание скорости по его сечению, что в силу уменьшения коэффициента Кориолиса приводит к повышению статического давления. При пряйяплх. соотношениях диаметров направляющей трубы 2 камеры 3, как показывает экспериментапьная проверка, статическое давление воды в камере 3 достигает своего предельного значения на расстоянии от направляющей трубы 2, равном 8-14 ее внутренних диаметров.

Таким образом, расширение потока в камере 3 позволяет одновременно увели нить расход и скорость истечения воды из отсекающего сопла S, что существенным образом повышает эффективность сброса части отработанного охладителя, который истекает из выходного отверютия сужающейся насадки в направлении движения проката. Это предопределяет возможность интенсификации процесса охлаждения путем увеличения в 1,5-2 раза относительной скорости охлаждающей воды в направлякацей трубе 2, исключая выброс отработанного охладителя за пределы устаношси

Расположение отверстия 7 в стенке камеры 3, диаметр которсЛ превьппает диаметр направляющей труйы 2 в 1,42,0 раза, исключает возможность попадания переднего конца раската в отверстие 7; что обеспечивает беспрепятственное прохождение катанки через устройство.

Использование предлагаемого устройства благодаря интенсификации процесса охлаждения металла путем увеличения относительной скорости охлаждающего потока воды дает возможность без увеличения длины зоны активного охлаждения понизить те перштуру обрабатываемой стали, что является необходимым для увеличения ее прочности и уменьшения потерь в окалину.

При охлаждении катанки в условиях действукицего непрерывного проволочного стана, который характеризуется небольшим расстоянием межцу чистовой клегью и моталкой, исключающим возможность снижения температуры сматываемого металла за счет увеличения длины зоны активного охлаждения, использование предлагаемого устройства обеспечивает снижение температуры смотки от 65О-750 С до 48О 8ОС. Понижение температуры смотки от такого уровня позволяет без тормсжения проката в выводном отверстии с жакииейся насадки формировать структурное состояние.низкоуглеродистой стали, обеспечивающее поеышеняе прочности изготовляемой из нее .арматуры до 80 кг/мм что дает возможность сократить ее расход на 12-15%. Псгге|ж меташш в окалину в процессе С|хлаждеш1я бунтов снижаются с 11-12 кг/т до 4-6 кг/т.

Формула йзо-бретеиия

Устройство дня .термической обработки и гицротранспортирования проката,преимущественно катанки и мелкосортной стали компактного сечения, содеркашее форсунку, налравпякш)у{о трубу, сужающуюся насадку, отсекающее сопло и направляющий канал, соединенный с отсекающим соплом, отличающееся тем, что, с целью интенси жкаиии склаждення тфоката путем увеличения относительной скорости охлаждахицего воды, а также устранения торможения проката при прохождении его переднего ксяща через узел отсечки, устройство снабжено кмерой, установленной между иапр авляющей и сужающейся насадкой, при этом камера через направлякиций канал соединена с отсекающим , а диаметр камеры и ее дш1на составляют 1,4 ;2 и 8-12 внутреннего диаметра иаправлякицей трубы соответственно.

Источники информации, принятые во внимание при экспертизе

1.Автсфское сю1детельство СССР № 287690, кл. С 21D 1/О2, 1969.

2.Автсфское свидетельство СССР № 20586О, кл. С 21D 1/62, 1964.

3.Авторское свидетельство СССР №303891, кл. С 21D 1/02. 197О.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ И ГИДРОТРАНСПОРТИРОВАНИЯ ПРОКАТА | 1991 |

|

RU2015177C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ И ГИДРОТРАНСПОРТИРОВАНИЯ ПРОКАТА | 2010 |

|

RU2419657C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ И ГИДРОТРАНСПОРТИРОВАНИЯ ПРОКАТА | 2001 |

|

RU2180278C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОУПРОЧНЕНИЯ И ГИДРОТРАНСПОРТИРОВАНИЯ ПРОКАТА | 2006 |

|

RU2313586C1 |

| Секция устройства ускоренного охлаждения катанки в потоке прокатного стана | 1974 |

|

SU566643A1 |

| Устройство для термической обработки проката | 1975 |

|

SU545679A1 |

| Устройство для охлаждения проката | 1977 |

|

SU734296A1 |

| Устройство для газожидкостной обработки проката | 1983 |

|

SU1106562A1 |

| УСТРОЙСТВО ДЛЯ УСКОРЕННОГО ОХЛАЖДЕНИЯ И ГИДРОТРАНСПОРТИРОВАНИЯ ПРОКАТНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2176940C2 |

| Устройство для охлаждения, закалки и гидротранспортирования прокатных изделий | 1970 |

|

SU303891A1 |

Авторы

Даты

1981-10-30—Публикация

1980-03-13—Подача