Изобретение относится к области термической обработки проката в линии прокатного стана и может быть использовано для охлаждения проката мелкого и среднего сорта.

Известно устройство для охлаждения и гидротранспортирования прокатных изделий, содержащее ряд последовательно установленных секций, состоящих из форсунки с приемной воронкой и камеры охлаждения в виде телескопически соединенных труб, одна из которых имеет перфорацию и подвижна вдоль продольной оси, причем форсунка снабжена кожухом, установленным внутри корпуса форсунки и охватывающим наружную поверхность приемной воронки, выполненной перфорированной, а выходной конец перфорированной трубы каждой камеры охлаждения предыдущей секции размещен в полости приемной воронки последующей секции [1] .

Наиболее близким по технической сущности и достигаемому положительному эффекту к предлагаемому является устройство для охлаждения и гидротранспортирования прокатных изделий, содержащее ряд последовательно установленных секций, включающих форсунки и камеры охлаждения, причем форсунка каждой секции состоит из корпуса, приемной воронки и кожуха, установленного внутри корпуса форсунки и охватывающего наружную поверхность приемной воронки, выполненной перфорированной [2] . На противоположном от форсунки конце каждой охлаждающей секции данного устройства закреплена телескопическая труба с отверстиями. Данное устройство также включает узел отсечки и водосборный короб. Отработанный охладитель сбрасывается в него через отверстия в телескопических трубах и кольцевые щели между секциями.

Известные устройства позволяют сократить общую длину устройства за счет исключения специальных камер сброса отработанного охладителя после каждой секции. Однако данные конструкции предназначены для стационарной установки короба с охлаждающими секциями. Длина указанных устройств обычно составляет 50 и более метров, как следствие, они не могут устанавливаться оперативно на месте временно отсутствующего технологического оборудования прокатного стана при необходимости достичь повышенную глубину охлаждения раскатов.

Данную задачу можно решить, если общий водосборный короб заменить на несколько корпусов отдельных охлаждающих модулей, используя эти же корпуса для подвода охлаждающей жидкости и организации отвода отработанного охладителя. Соответственно корпуса должны нести всю конструкцию модулей для оперативного перемещения модулей при демонтаже.

Задачей изобретения является повышение эффективности охлаждения и достижение заданной глубины охлаждения раскатов.

Поставленная задача достигается тем, что в устройстве для охлаждения и гидротранспортирования прокатных изделий, содержащем приемную воронку, отсекающее сопло и ряд последовательно установленных секций, включающих форсунку с патрубком для подвода охладителя и камеру охлаждения, согласно изобретению устройство выполнено в виде модулей, содержащих корпус с закрепленными в нем секциями, каждая из которых дополнительно снабжена камерой с патрубками для отвода охладителя, соединенной герметично с камерой охлаждения посредством сальникового уплотнения, причем секции соединены между собой, патрубки форсунок соединены с подающим охладитель трубопроводом, патрубки камер для отвода охладителя - с отводящим трубопроводом, при этом камеры охлаждения, подводящий и отводящий трубопроводы между модулями выполнены разъемными, общая площадь сечения патрубков для отвода охладителя составляет не менее четырех площадей сечения камеры охлаждения, а отводящий трубопровод выполнен с последовательным расширением.

Признаки, отличающие заявляемое техническое решение от прототипа, не выявлены в других технических решениях и, следовательно, заявляемое решение имеет изобретательский уровень.

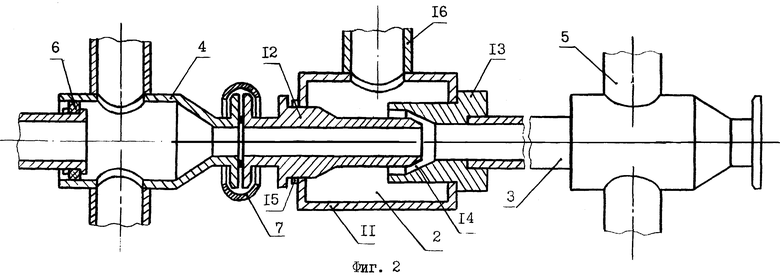

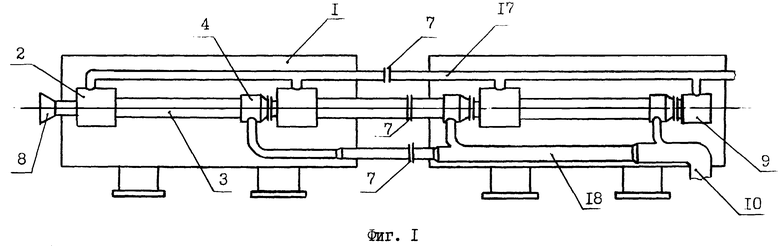

Изобретение поясняется чертежами, где на фиг. 1 показан общий вид устройства при использовании двух модулей, а на фиг. 2 - охлаждающая секция в разрезе. На фиг. 1 схематично показан только один патрубок для отвода охладителя из каждой охлаждающей секции.

Устройство состоит из охлаждающих модулей, каждый из которых содержит корпус 1, в котором последовательно установлен ряд секций. Каждая секция состоит из форсунки 2, камеры охлаждения 3 и камеры для отвода охладителя 4 с патрубками 5. Камера для отвода охладителя 4 с патрубками 5 каждой секции герметично соединена с камерой охлаждения 3 этой секции посредством сальникового уплотнения 6 и с форсункой 2 последующей секции. Камера охлаждения 3 на участке между корпусами 1 модулей выполнена разъемной и снабжена установленным в месте разъема быстроразъемным соединением 7. В корпусе первого по ходу прокатки модуля установлена приемная воронка 8. На противоположном относительно приемной воронки 8 конце устройства закреплено отсекающее кольцевое сопло 9. Камера для отвода охладителя 4 прикреплена к форсунке 2 при помощи быстроразъемного соединения 7. На корпусе 1 последнего модуля закреплен сбросной лоток 10.

Форсунка 2 выполнена из корпуса 11, направляющей втулки 12 и воронки 13. Направляющая втулка 12 и воронка 13 образуют кольцевое сопло 14, проходное сечение которого регулируется перемещением направляющей втулки 12 относительно корпуса 11 с последующей фиксацией ее контргайкой 15.

Форсунка 2 имеет патрубок 16 для подвода охладителя. Патрубки 16 для подвода охладителя к форсункам 2 присоединены к подводящему трубопроводу 17, который на участке между корпусами модулей выполнен разъемным и соответственно снабжен быстроразъемным соединением 7. Патрубки 5 для отвода охладителя соединены с отводящим трубопроводом 18. Отводящий трубопровод 18 на участке между корпусами 1 модулей выполнен разъемным и снабжен быстроразъемным соединением 7.

Устройство для охлаждения и гидротранспортирования прокатных изделий работает следующим образом.

Разогретый раскат проходит в первую охлаждающую секцию через приемную воронку 8. Охладитель под давлением через патрубки 16 поступает к форсункам 2 охлаждающих секций, из которых через кольцевые сопла 14 форсунок 2 он попадает в камеры охлаждения 3, где взаимодействует с разогретым раскатом. Количество охладителя, поступившего в камеры охлаждения 3, и скорость его истечения определяется давлением на входе каждой форсунки 2 и величиной проходного сечения сопла 14 форсунки 2.

Отработанный охладитель, выходя из камеры охлаждения 3, попадает в камеру для отвода охладителя 4, в которой закреплены патрубки 5, соединенные другим своим концом с отводящим трубопроводом 18. Через патрубки 5 и отводящий трубопровод 18 отработанный охладитель выводится из всех охлаждающих секций до корпуса 1 последнего модуля, на котором закреплен сбросной лоток 10, предназначенный для возврата отработанного охладителя в оборотный цикл или сброса его в канализацию. За счет установки патрубков 5 и отводящего трубопровода 18 при работе устройства имеет место определенный гидравлический "подпор", однако экспериментально установлено, что работоспособность устройства сохраняется при следующем условии: общая площадь сечения патрубков 5 для отвода отработанного охладителя должна составлять не менее четырех площадей сечения камеры охлаждения 3 для исключения чрезмерного гидравлического "подпора". Кроме того, отводящий трубопровод 18 имеет последовательное расширение от первого модуля устройства до сбросного лотка 10.

Отсекающее кольцевое сопло 9 служит для предотвращения выброса охладителя из последней охлаждающей секции на оборудование стана.

Для оперативного демонтажа модулей устройства на участке между ними все коммуникации устройства: камеры охлаждения 3, подводящий 17 и отводящий 18 трубопроводы выполнены разъемными и снабжены быстроразъемными соединениями 7 любого типа.

Крепеж камеры для отвода охладителя 4 к форсунке 2 последующего звена при помощи быстроразъемного соединения 7 при наличии подвижности камеры для отвода охладителя 4 относительно камеры охлаждения 3 обеспечивает быструю разборку охлаждающей трассы при ремонтно-профилактических работах или ликвидации "бурежек". Наличие сальникового уплотнения 6 в соединении камеры для отвода охладителя 4 с камерой охлаждения 3 предотвращает выбросы охладителя за пределы специальной отводящей трассы, состоящей из патрубков 5 и отводящего трубопровода 18.

Таким образом, наличие общего подводящего трубопровода 17, а также отводящей трассы, которая состоит из патрубков 5 и отводящего трубопровода 18, позволяет организовать подвод охладителя к форсункам 2 и отвод отработанного охладителя из каждого модуля и устройства в целом. Наличие разрывов с быстроразъемными соединениями 7 всех коммуникаций устройства, т.е. подводящего 17 и отводящего 18 трубопроводов, а также камеры охлаждения 3 позволяет оперативно монтировать модули устройства на месте временно отсутствующего технологического оборудования стана без нарушения инженерных коммуникаций стана, а также при необходимости изменять количество модулей в устройстве применительно к различным профилям и режимам ускоренного охлаждения. Наличие сальникового уплотнения 6 в соединении камеры для отвода охладителя 4 с камерой охлаждения 3 позволяет охлаждающей трассе быть эластичной в продольном направлении, а значит устойчивой к механическим ударным нагрузкам и тепловому расширению при прокатке, а также предотвратить выбросы охладителя за пределы специальной отводящей трассы, состоящей из патрубков 5 и отводящего трубопровода 18.

Технический результат, который может быть получен при использовании предлагаемого устройства, заключается в увеличении эффективности охлаждения и достижении повышенной глубины охлаждения при обработке крупных арматурных профилей за счет установки дополнительного числа модулей и охлаждающих секций устройства на месте временно отсутствующего технологического оборудования стана без нарушения инженерных коммуникаций стана.

Предложенное устройство применимо при обработке раскатов арматуры N 32 - N 43 в условиях среднесортного стана для достижения повышенной глубины охлаждения.

Источники информации

1. А.с. СССР N 1555373 C 21 D 1/62.

2. А.с. СССР N 1283254 C 21 D 1/62.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕГУЛИРУЕМОГО ОХЛАЖДЕНИЯ ПРОКАТА | 2001 |

|

RU2174881C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ И ГИДРОТРАНСПОРТИРОВАНИЯ ПРОКАТА | 1991 |

|

RU2015177C1 |

| Устройство для охлаждения и гидротранспортирования прокатных изделий | 1985 |

|

SU1283254A1 |

| Устройство для охлаждения проката | 1989 |

|

SU1721101A1 |

| Устройство для охлаждения и гидротранспортирования прокатных изделий | 1987 |

|

SU1555373A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПРОКАТА | 2001 |

|

RU2174882C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ И ГИДРОТРАНСПОРТИРОВАНИЯ ПРОКАТА | 2001 |

|

RU2180278C1 |

| СПОСОБ ОХЛАЖДЕНИЯ РАБОЧЕГО ВАЛКА СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2000 |

|

RU2183143C2 |

| Устройство для термической обработки и гидротранспортирования прокатных изделий | 1981 |

|

SU1002372A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОУПРОЧНЕНИЯ И ГИДРОТРАНСПОРТИРОВАНИЯ ПРОКАТА | 2006 |

|

RU2313586C1 |

Изобретение относится к области термической обработки проката в линии прокатного стана и может быть использовано для охлаждения проката мелкого и среднего сорта. Задачей изобретения является повышение эффективности охлаждения и достижение заданной глубины охлаждения раскатов. Устройство для охлаждения и гидротранспортирования прокатных изделий содержит приемную воронку, отсекающее сопло и ряд последовательно установленных секций, включающих форсунку с патрубком для подвода охладителя и камеру охлаждения. Новым в изобретении является то, что устройство выполнено в виде модулей, содержащих корпус с закрепленными в нем секциями, каждая из которых дополнительно снабжена камерой с патрубками для отвода охладителя, соединенной герметично с камерой охлаждения, причем секции соединены между собой, патрубки форсунок соединены с подающим охладитель трубопроводом, а патрубки камер для отвода охладителя - с отводящим трубопроводом, при этом камеры охлаждения, подводящий и отводящий трубопроводы между модулями выполнены разъемными. Регламентировано соотношение общей площади сечения патрубков для отвода охладителя и площади сечения камеры охлаждения. Изобретение обеспечивает достижение заданной глубины охлаждения раската. 2 ил.

Устройство для охлаждения и гидротранспортирования прокатных изделий, содержащее приемную воронку, отсекающее сопло и ряд последовательно установленных секций, включающих форсунку с патрубком для подвода охладителя и камеру охлаждения, отличающееся тем, что устройство выполнено в виде модулей, содержащих корпус с закрепленными в нем секциями, каждая из которых дополнительно снабжена камерой с патрубками для отвода охладителя, соединенной герметично с камерой охлаждения посредством сальникового уплотнения, причем секции соединены между собой, патрубки форсунок соединены с подающим охладитель трубопроводом, патрубки камер для отвода охладителя - с отводящим трубопроводом, при этом камеры охлаждения, подводящий и отводящий трубопроводы между модулями выполнены разъемными, а общая площадь сечения патрубков для отвода охладителя составляет не менее четырех площадей сечения камеры охлаждения, при этом отводящий трубопровод выполнен с последовательным расширением.

| Устройство для охлаждения и гидротранспортирования прокатных изделий | 1985 |

|

SU1283254A1 |

| УЧАСТОК ОХЛАЖДЕНИЯ КАТАНКИ | 1994 |

|

RU2116849C1 |

| ОХЛАЖДАЮЩИЙ УЧАСТОК ЛИНИИ ПРОВОЛОЧНОГО СТАНА | 1992 |

|

RU2048939C1 |

| Устройство для охлаждения движущегося проката | 1981 |

|

SU1013496A1 |

| Устройство для водяного охлаждения проката и оборудования | 1989 |

|

SU1703213A1 |

| Устройство для охлаждения проката при двухниточной прокатке | 1990 |

|

SU1748897A1 |

Авторы

Даты

2001-12-20—Публикация

1999-07-07—Подача