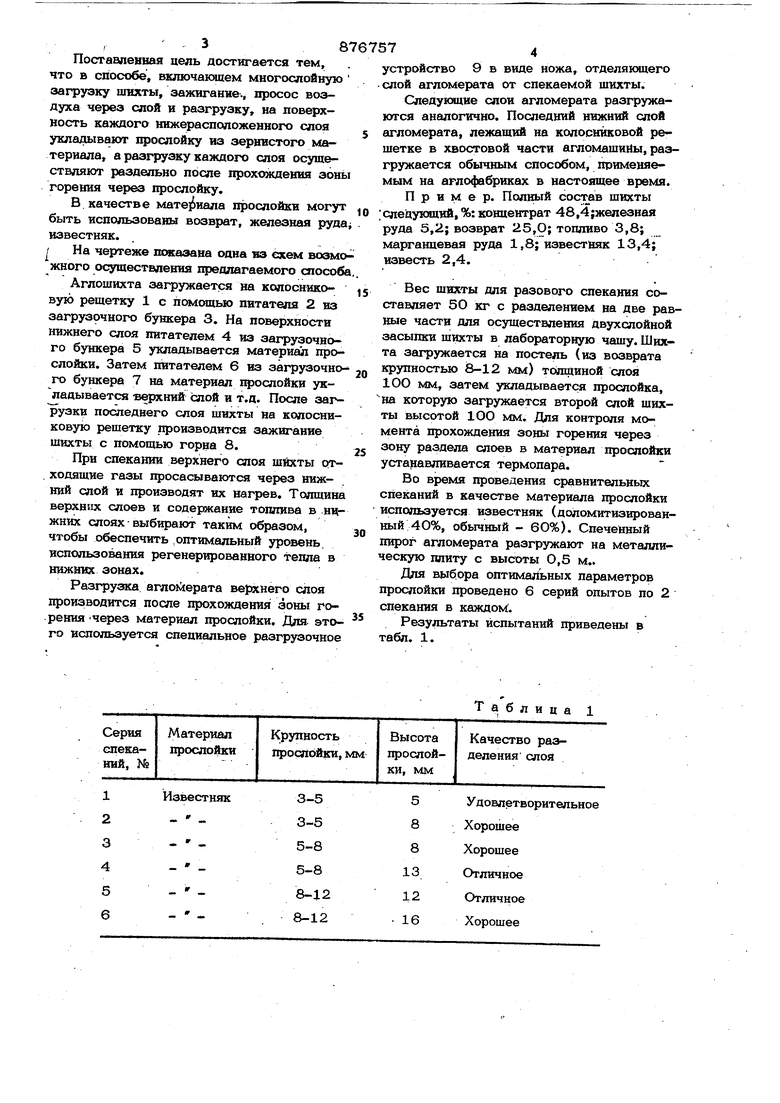

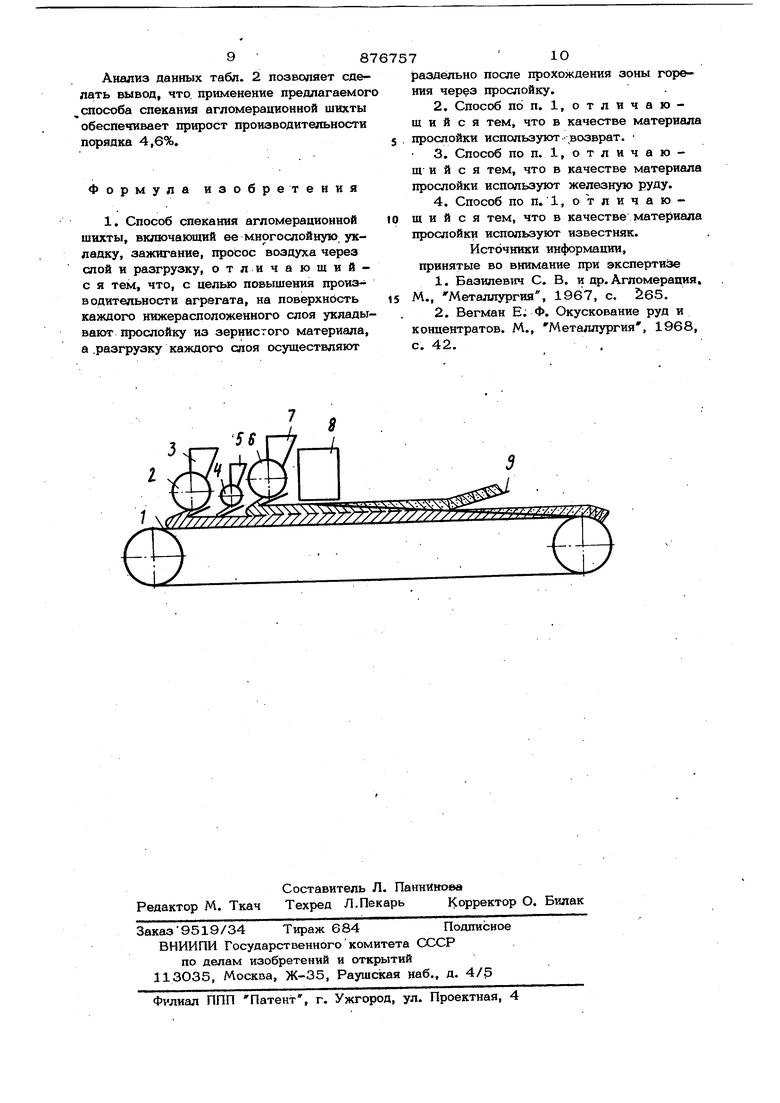

(54) СПОСОБ .рПЕКАНИЯ АГЛОМЕРАЦИОННОЙ Изобретение относится к металлургии. Известен способ окускования бедньцс руд, включающий окомкование шихты, укладку, зажигание, просос воздуха через слой, разгрузку и грохочение полученного агломерата ij. Однако, высота слоя мелкозернистых концентратов не может превышать 18О24О мм, так как в результате повышенн склонности к переувлажнению образуется агломерат с мелкопорист.ой структурой, газопроницаемость которого чрезвычайно низка. Для крупнозернистых руд высота слоя может быть повышена не более, чем до 35О-400 мм. С точки зрения получения высокой вертикальной скорости представляется целесообразным вести спекание на тонких слоях. Однако при этом снижается прочность аглоспека. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ спекания агломерационной шихты, включающий ее многослойную укладку, зажигание, просос ШИХТЫ воздуха через слой, разгрузку и грохочение. На верх нижнего слоя с содержанием топлива на 0,9-1% ниже среднего в- шихте укладывается второй слой шихты с обычным содержанием углерода. После зажигания зона горения последовательно проходит через оба слоя шихты. При этом обеспечивается оптимальное количество тепла в нижних опоях шихты, в результате устраняется пёреоплавление агломерата, улучшается его восстановимость, экономится большое количество твердого топлива. Эффективность способа повышается при увеличении высоты слоя шихты Г211. К недостаткам этого способа следует отнести невысокую производительность агрегата из-за невозможности значительного увеличения высоты слоя спекаемого материала, так как это приводит к увеличению сопротивления просасываемому через слой воздуху. Цель изобретения -повышение производительности агрегата. Постаапевнвя цель достигается тем, что в способе, включающем многослойную загрузку шихты, зажигавне. просос воздуха через слой и разгрузку, на поверхность каждого ннжераспопоженного слоя укладывают прослойку из зернистого материала, а разгрузку каждого слоя осуществляют раздельно после прохождения зоны горения через прослойку. В качестве мате14иала прослойки могут быть испсшьзованы возврат, железная руда известняк. ; На чертеже псжазана одна из схем возмо жного осуществления предлагаемого способа Аглошихта загружается на колосниковую рещетку 1 с помощью питателя 2 из загрузочного бункера 3. На поверхности нижнего слоя питателем 4 из загрузочного бункера 5 укладывается материал прослойки. Затем питателем 6 из загрузочного бункера 7 на материал щюспо&ки укладывается верхний слой и т.д. После загрузки последнего слоя шихты на колосниковую решетку производится зажигание шихты с помощью горна 8. При спекании верхнего слоя шихты ртходяшие газы просасываются через нижний слой и производят их нагрев. Толщина верхних слоев и содержание топлива в нижних слоях выбирают таким образом, чтобы обеспечить .оптимальный уровень, использования регенерированного тепла в нижних зонах. Разгрузка агломерата верхнего слоя производится после прохождения зоны горения через материал прослойки. Для. этого используется специальное разгрузочное стройство 9 в виде ножа, отделяющего лой агломерата от спекаемой щихты. Следующие слои агломерата разгружаются аналогично. Последний нижний слой агломерата, лежащий на колосниковой решетке в хвостовой части агломашийы, разгружается обычным способом, применяемым на аглофабриках в настоящее время. Пример. Полный состав шихты следующий, %: концентрат 48,4;железная руда 5,2; возврат 25,О; топливо 3,8; марганцевая руда 1,8; известйяк 13,4; известь 2,4. Вес шихты для разового спекания составляет 50 кг с разделением на две равщле части для осуществления двухслойной засыпки шихты в лабораторную чашу. Шихта загружается на постель (из возврата крупностью 8-12 мм) тсмпаиной слоя 1ОО мм, затем укладывается прослойка, на которую загружается второй слой шихты высотой 100 мм. Для контроля момента прохождения зоны горения через зону раздела слоев в материал прослойки устанавливается термопара. Во время проведения сравнительных спеканий в качестве материала прослойки исползьзуется известняк (доломитизированный 4О%, обычный - 60%). Спеченный хшрог агломерата разгружают на металлическую плиту с высоты 0,5 м.. Для выбора оптимальных параметров прослойки проведено 6 серий опытов по 2 спекания в каждом. Результаты испытаний приведены в табл. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ агломерации железных руд и концентратов | 1980 |

|

SU933762A1 |

| СПОСОБЫ И УСТАНОВКИ БОГОМОЛОВА ДЛЯ АГЛОМЕРАЦИИ ШИХТЫ ПОД ДАВЛЕНИЕМ | 2006 |

|

RU2347825C2 |

| Способ окускования фосфоритовой мелочи | 1979 |

|

SU903295A1 |

| Способ агломерации | 1978 |

|

SU846589A1 |

| Способ загрузки шихты на агломерационную машину и устройство для его осуществления | 1981 |

|

SU985093A1 |

| Способ окускования фосфатных руд | 1978 |

|

SU859289A1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ АГЛОМЕРАЦИОННОГОПРОЦЕССА | 1968 |

|

SU206594A1 |

| Способ спекания полиметаллического железистого сырья на конвейерной машине и устройство для его осуществления | 1990 |

|

SU1781311A1 |

| Способ агломерации железорудных материалов | 1988 |

|

SU1564199A1 |

Известняк

3-5

3-5

5-8

5-8

8-12

8-12

Таблица 1

5Удовлетворительное

8Хорошее

8Хорошее

13Отличное

12Отличное

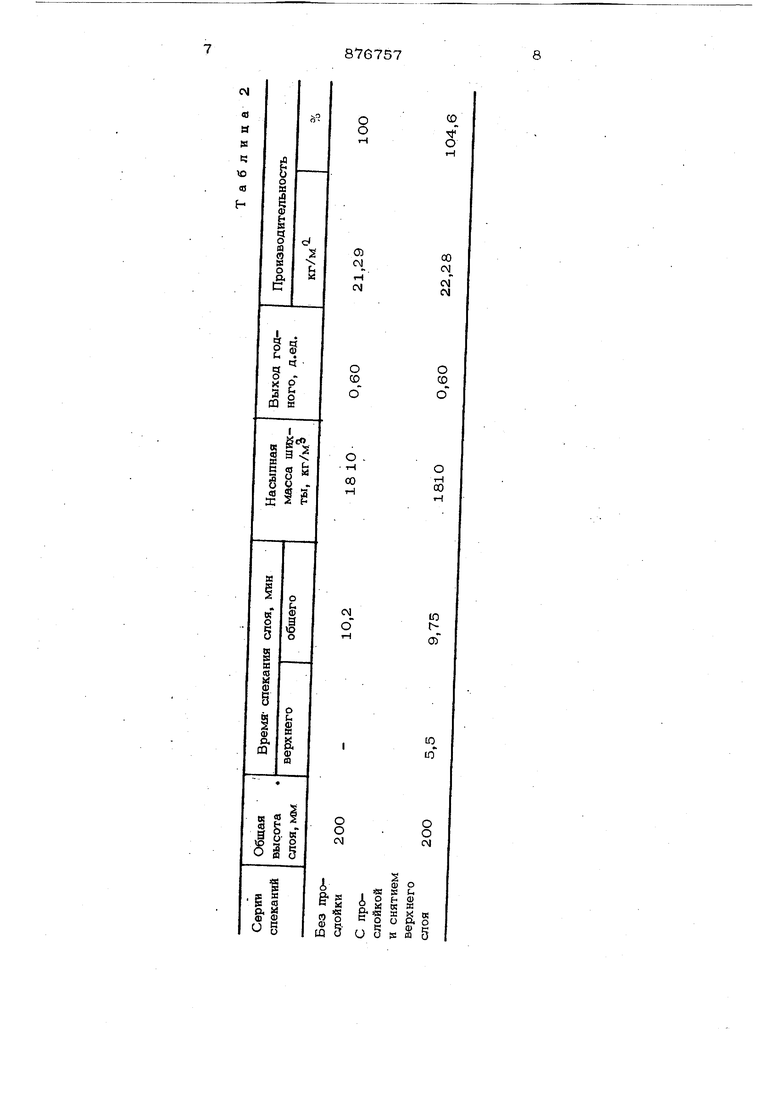

16Хорошее 5«7 Для определения э4 фективиости предлагаемого способа проведены две cepifli сравнительных спеканий по три спекания в каждой серии: без прослойки; с прослойкой и удалением верхнего слоя шихты пос- ле ее спекания. В качестве материала, прослойки используется известняк крупностью 578 мм, толшиной слоя. 13 мм. Верхний слой шихты после его спекания извлекается из чаши при помоши арматуры, размешенной в слое спекаемой шихты. Результаты фаввительньк спеканий приведены в табл. 2.

см

в ef s t: ю

со

н

CQ

Ф

со

о

н

со

Ч оГ см

о со

ъ

О

Ю

tоГ

ю ю

ш о

, « S и

й.§«« &| gl§

о IS m 5

Анализ данных табл. 2 позволяет сделать вывод, что. применение предлагаемого способа спекания агломерационной шихты обеспечивает прирост производительности порядка 4,6%.

Формула изобретения

раздельно после прохождения зоны горения через прослойку.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-10-30—Публикация

1974-04-10—Подача