Изобретение относится к металлургии черных и редких металлов, в частности к получению германиевых возгонов при спекании германийсодержащего железистого сырья.

Широко известны способы и средства для подготовки железистого сырья и полиметаллических руд к плавке, заключающиеся в окомковании этого

сырья наконвейернойагломерационной машине.

Наиболее близким к изобретению по технической сущности является способ спекания железосодержащих материалов при двухслойной загрузке с перераспределением ее ингредиентов между нижним и верхними слоями, а также устройство для подачи воздуха в пространство над колосниковой решеткой.

Недостаток известных способов и устройств заключается в том, что они при высокой производительности агломерационной машины и хорошем качестве агломерата не обеспечивают условий для извлечения гер- мания из германийсодержащего железистого сырья.

Цель изобретения состоит в извлечении металла при обработке германийсодержащего железистого сырья.

Предлагаемый способ спекания полиметаллического железистого сырья на конвейерной машине и устройство для его реализации позволяют наладить производство германия при попутном извлечении его в процессе окомкования германийсодержащего железистого сырья, что повышает эффективность процесса агломерации.

Поставленная цель достигается тем, что осуществляют двухслойную загрузку шихты с подачей германийсодержащего железистого сырья в нижний слой. Спекание, а затем восстановительную обработку проводят на агломерационной конвейерной машине. Причем восстановительную обра- ботку осуществляют при 1200-1250°С, восстановительном потенциале СО:С02 2;3.

Снижение температуры спекания ниже 1200°С резко снижает скорость отгонки моноокиси германия (GeO) в возгон, а сниже- Иие восстановительного потенциала ниже значений СО:С02 2 (допустим 1) уменьшает скорость восстановления двуокиси германия (Ge02) до моноокиси.

Повышение температуры выше 1250°С желательно, т.к. усШряет скорости отгонки моноокиси GeO , но верхний предел температуры ограничен размягчением сырья.

Повышение восстановительного потенциала выше значения СО:С02 3 недопусти- мо, т.к. вызывает перевосстановление моноокиси германия (GeO) до металлического нелетучего германия, атакже перевосстановление FeO-Ремет.

Присутствие металлического железа в спекаемом сырье более Ремет 2-3% практически означает прекращение сублимации моноокиси германия (FeO) в возгон.

Поддержание указанной температуры и восстановительного потенциала осуществляют за счет подачи в нижний слой дополнительного пылевидного топлива, в количестве 3-5% от веса шихты нижнего слоя и повышения на 5-10% вакуума по отношению к вакууму зоны спекания. Ввод дополнительного топлива в заданную зону горения нижнего слоя может быть осуществлен методом прососа измельченного топлива через спек верхнего слоя. Подачу дополнительного топлива могут осуществлять также таким образом: 1-2% топлива от веса шихты нижнего слоя подают в прокладку между верхним и нижними слоями, а оставшиеся 4-2% методом прососа непосредственно в зону горения нижнего слоя, при этом общий расход дополнительно топлива составляет 3-5% от веса шихты нижнего слоя.

Повышение топлива более 2% в прокладку вызывает оплавление верхней части нижнего слоя.

а) повышение топлива в нижний слой более 5% удлиняет восстановительный процесс спекания по времени.

Для быстрой эвакуации возгонов германия из зоны восстановительной обработки и предотвращения вторичного взаимодействия возгонов германия в потоке газов с минералами кальция и магния, с которыми он образует прочные химические соединения, высота спекаемого слоя вместе с постелью составляет 90-100 мм и присутствие флюсов в нижнем спекаемом слое не допускается.

Процесс восстановительной обработки производят путем повышения на 5-10% вакуума по отношению к вакууму в зоне спекания. Это необходимо для избежания потери возгонов германия, а также для интенсификации восстановительного процесса.

Именно способ расположения германийсодержащего железистого сырья в нижнем слое и способ обеспечения доставки дополнительного количества топлива в заданную зону восстановительной обработки, а также обеспечение условий для быстрой эвакуации образовавшихся возгонов германия (нижний слой вместе с постелью не более 90-100 мм и без флюсов) обеспечивают цель изобретения.

Отличительной особенностью устройства для осуществления предлагаемого способа, содержащего конвейерную агломерационную машину с узлами загрузки, зажигания и спекания шихты, систему газоочистки, состоящую из вакуум-камер, соединенных через циклоны со скрубберами и герметичную камеру для подачи воздуха, расположенную jHafl агломашиной, является то, что камера

расположена в хвостовой части машины и выполнена из неподвижной и подвижной вдоль оси машины частей, неподвижная часть которой соединена с системой подготовки пылевидного топлива, а система газоочистки хвостовой части, над которой расположена герметичная камера, отделена от системы газоочистки остальной части агломерационной машины и соединена с системой накопления и переработки германиевого продукта.

Система газоочистки хвостовой части отделена от остальной части газоочистки агломерационной машины посредством прижимного уплотнительного стола и разделительной стенки.

Камера и подвижная ее часть обеспечивают условия для доставки твердого топлива в заданную зону восстановительного спекания нижнего слоя, а автономная часть газоочистки обеспечивает быструю эвакуацию и последующее улавливание возгонов германия.

Предлагаемый способ спекания герма- нийсодержащего железистого сырья был опробован в лабораторных условиях. Для спекания использовали товарные руды, поступающие на Карметкомбинат.

Спекание проводили на лабораторной агломерационной установке с чашей диаметром 250 мм, общей высоте слоя 300 мм.

Пробы агломерата и исходной руды на германий проводились калориметрическим методом.

Извлечение германия определялось по формуле

%GeH3M.-(1-|g4 -) 100%

где Fe, Ge - содержан. Fe и Ge в аглоруде АГОК % и г/т;

Fea Gea - содержание Fe и Ge в спеке нижнего слоя в % и г/т.

Спекание в аглочаше производили с двухслойной загрузкой при наличии постели из аглоруды АГОК фракции 10-8 мм и при вакууме под решеткой 1200-1300 мм B.C.

Серия спеканий при различной высоте нижнего слоя (табл. 2) выявила как наиболее оптимальную высоту для нижнего слоя вместе с постелью 90-100 мм.

При спекании шихты с введением известняка в нижний слой с повышением основности 0,9; 1,0; 1,1; 1,2; 1,3 соответственно снижается извлечение германия от 85-90% до 45-50%.

Процесс восстановительного спекания производили подачей твердого топлива в количестве 3-5% от веса шихты нижнего слоя в зону горения нижнего слоя методом

прососа измельченного до 0,074 мм пылевидного топлива через спек агломерата верхнего слоя.

Часть твердого топлива в количестве 1- 2% от веса шихты нижнего слоя можно подавать в прокладку между верхним и нижним слоями, при этом остальные 4-2% можно подавать непосредственно в нижний слой методом прососа.

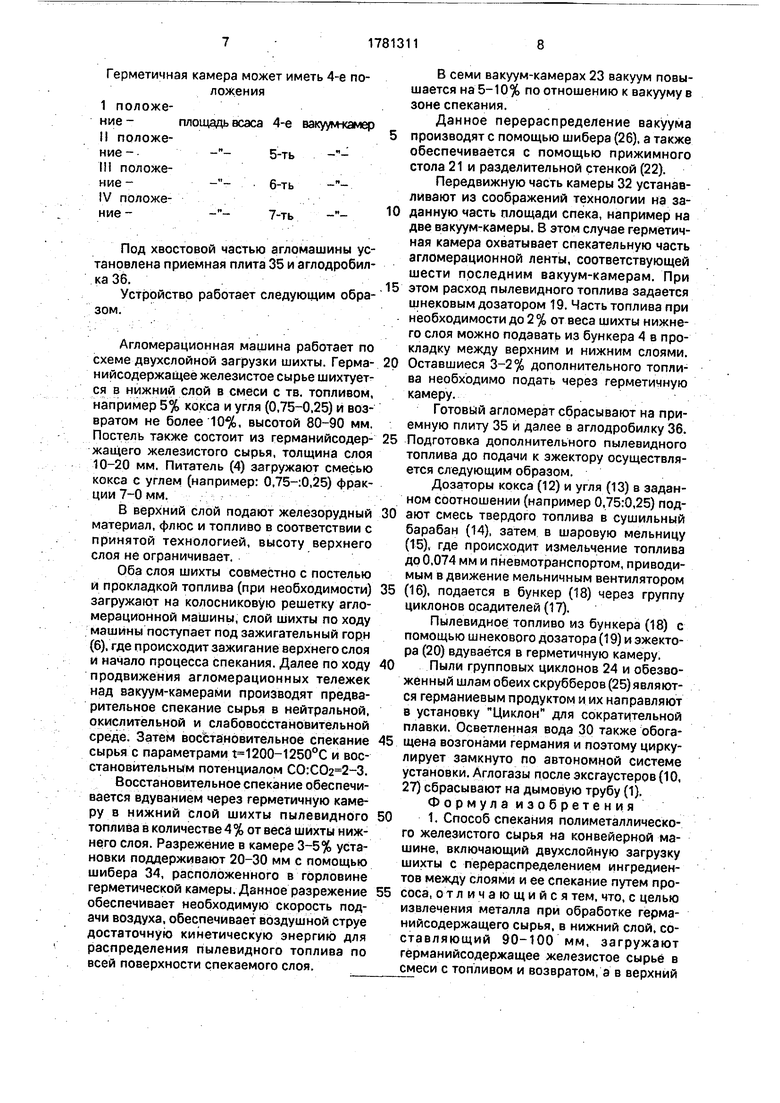

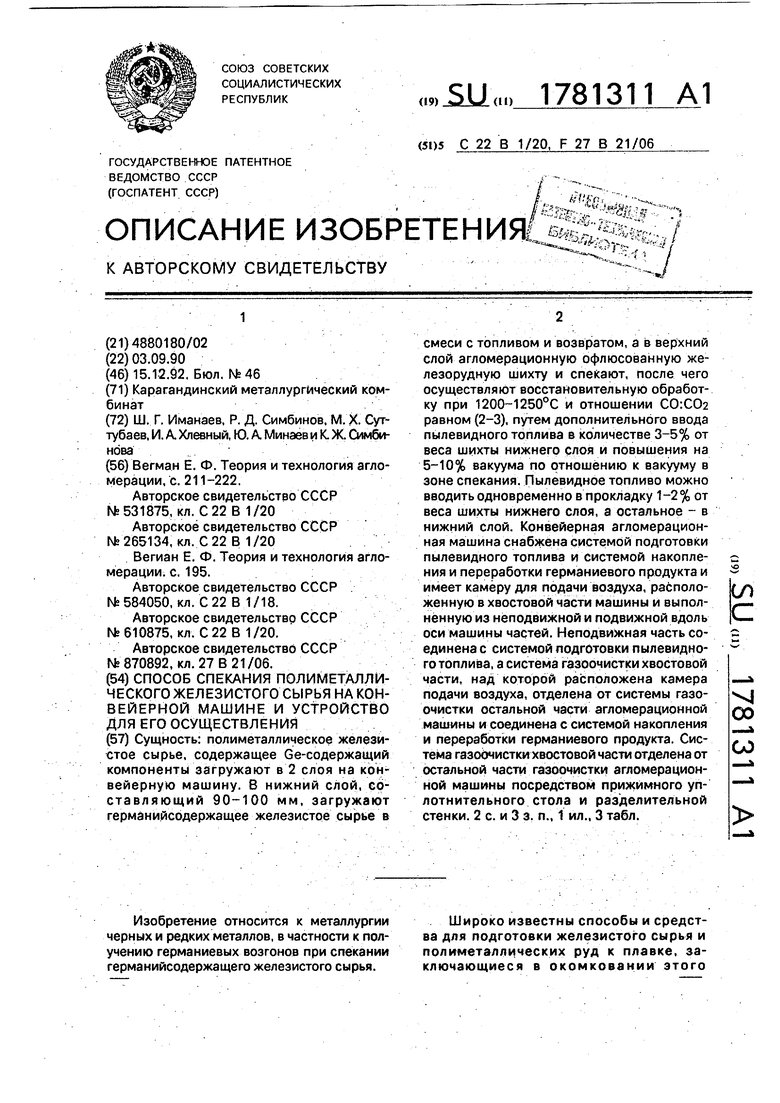

Устройство для реализации предлагаемого способа (см. чертеж) содержит агломашину 1, содержащую узел загрузки аглошихты, состоящий из бункера постели 2, питателя шихты нижнего слоя 3, питателя топлива 4 для прокладки между

верхним и нижним слоями и питателя шихты верхнего слоя 5. Устройство содержит зажигательный горн б, систему газоочистки, содержащую вакуум-камеры 7, группу циклонов 8, скрубберы 9, эксгаустер 10, дымовую трубу 11.

В хвостовой части агломашины 1 смонтирована установка, содержащая дозаторы твердого топлива 12, 13, сушильный барабан 14, шаровую мельницу 15 с вентилятором 16, циклон-осадитель 17, бункер пылевидного топлива 18, шнековый дозатор 19, эжектор 20.

Установка имеет систему газоочистки, отделенную от газоочистки агломерационной машины с помощью прижимного уплотнительного стола 21 и разделительной стенки 22. Автономная газоочистка состоит из семи вакуум-камер 23, группы осадитель- ных циклонов 24, двух последовательно расположенных скрубберов 25, шибера 26 и эксгаустеров 27, а также системы отстойников и вакуум-фильтров 28, связанных с установкой циклон 29 для сократительной плавки.

Водовод осветленной воды 30 замкнут на автономную систему газоочистки. Над четырьмя последними вакуум-камерами 23 установлена герметичная камера, имеющая стационарную часть 31 и примыкающую к

ней часть 32, выполненную с возможностью перемещения над тремя вакуум-камерами. Стационарная часть камеры имеет горловину 33 с изменяемым с помощью шибера 34 сечением.

Подвижная часть камеры состоит из передвижного кожуха, смонтированного на подвижных роликах с исполнительным механизмом передвижения по направляющим и эластичные элементы укрытия.

Герметичная камера может иметь 4-е положения

Iположение -площадь всаса 4-е вакуум-камер

IIположение-- - 5-ть - IIIположение-- -6-ть

IVположение-- - 7-ть хвостовой частью агломашины установлена приемная плита 35 и аглодробилкаЗб.

Устройство работает следующим образом.

Агломерационная машина работает по схеме двухслойной загрузки шихты. Герма- нийсодержащее железистое сырье шихтуется в нижний слой в смеси с тв. топливом, например 5% кокса и угля (0,75-0,25) и возвратом не более 10%, высотой 80-90 мм, Постель также состоит из германийсодер- жащего железистого сырья, толщина слоя 10-20 мм. Питатель (4) загружают смесью кокса с углем (например: 0,75-:0,25) фракции 7-0 мм,

В верхний слой подают железорудный материал, флюс и топливо в соответствии с принятой технологией, высоту верхнего слоя не ограничивает.

Оба слоя шихты совместно с постелью и прокладкой топлива (при необходимости) загружают на колосниковую решетку агломерационной машины, слой шихты по ходу машины поступает под зажигательный горн (6), где происходит зажигание верхнего слоя и начало процесса спекания. Далее по ходу продвижения агломерационных тележек над вакуум-камерами производят предварительное спекание сырья в нейтральной, окислительной и слабовосстановительной среде. Затем восстановительное спекание сырья с параметрами t 1200-1250°C и восстановительным потенциалом СО:С02 2-3.

Восстановительное спекание обеспечивается вдуванием через герметичную камеру в нижний слой шихты пылевидного топлива в количестве 4% от веса шихты нижнего слоя. Разрежение в камере 3-5% установки поддерживают 20-30 мм с помощью шибера 34, расположенного в горловине герметической камеры. Данное разрежение обеспечивает необходимую скорость подачи воздуха, обеспечивает воздушной струе достаточную кинетическую энергию для распределения пылевидного топлива по всей поверхности спекаемого слоя.

В семи вакуум-камерах 23 вакуум повышается на 5-10% по отношению к вакууму в зоне спекания.

Данное перераспределение вакуума

производят с помощью шибера (26), а также обеспечивается с помощью прижимного стола 21 и разделительной стенкой (22).

Передвижную часть камеры 32 устанавливают из соображений технологии на за0 данную часть площади спека, например на две вакуум-камеры. В этом случае герметичная камера охватывает спекательную часть агломерационной ленты, соответствующей шести последним вакуум-камерам. При

5 этом расход пылевидного топлива задается шнековым дозатором 19. Часть топлива при необходимости до 2 % от веса шихты нижнего слоя можно подавать из бункера 4 в прокладку между верхним и нижним слоями.

0 Оставшиеся 3-2% дополнительного топлива необходимо подать через герметичную камеру.

Готовый агломерат сбрасывают на приемную плиту 35 и далее в аглодробилку 36.

5 Подготовка дополнительного пылевидного топлива до подачи к эжектору осуществляется следующим образом.

Дозаторы кокса (12) и угля (13) в заданном соотношении (например 0,75:0,25) под0 ают смесь твердого топлива в сушильный барабан (14), затем в шаровую мельницу (15), где происходит измельчение топлива до 0,074 мм и пневмотранспортом, приводимым в движение мельничным вентилятором

5 (16), подается в бункер (18) через группу циклонов осадителей (17).

Пылевидное топливо из бункера (18) с помощью шнекового дозатора (19) и эжектора (20) вдувается в герметичную камеру.

0 Пыли групповых циклонов 24 и обезвоженный шлам обеих скрубберов (25) являются германиевым продуктом и их направляют в установку Циклон для сократительной плавки. Осветленная вода 30 также обога5 щена возгонами германия и поэтому циркулирует замкнуто по автономной системе установки. Аглогазы после эксгаустеров (10, 27) сбрасывают на дымовую трубу (1). Формула изобретения

0 1, Способ спекания полиметаллического железистого сырья на конвейерной машине, включающий двухслойную загрузку шихты с перераспределением ингредиентов между слоями и ее спекание путем про5 coca, отличающийся тем, что, с целью извлечения металла при обработке герма- нийсодержащего сырья, в нижний слой, составляющий 90-100 мм, загружают германийсодержащее железистое сырье в смеси с топливом и возвратом, а в верхний

слой - агломерационную офлюсованную железорудную шихту, причем после спекания осуществляют восстановительную обработку при температуре 1200-1250°С и отношении СО:С02, равном 2-3, путем до- полнительного ввода пылевидного топлива в количестве 3-5% от веса шихты нижнего слоя и повышения на 5-10% вакуума по отношению к вакууму в зоне спекания.

2.Способ по п. 1, о т л и ч а ю щи йс я тем, что ввод пылевидного топлива осуществляют в нижний слой методом прососа через спек верхнего слоя.

3.Способ по п. 1,отличающийся тем, что пылевидное топливо вводят одно- временно в прокладку в количестве 1-2% от веса шихты нижнего слоя, а остальное - в нижний слой.

4.Устройство для спекания полиметаллического железистого сырья на конвейер- ной машине, содержащее конвейерную агломерационную машину с узлами загрузки, зажигания и спекания шихты, систему газоочистки, состоящую из вакуум-камер, соединенных через циклоны со скруббера- ми, и герметичную камеру для подачи воздуха, расположенную над агломерационной машиной, отличающееся тем, что, с целью извлечения металла при обработке германийсодержащего железистого сырья, устройство снабжено системой подготовки пылевидного топлива и системой накопления и переработки германиевого продукта, при этом камера для подачи воздуха расположена в хвостовой части машины и выполнена из неподвижной и подвижной вдоль оси машины частей, неподвижная часть которой соединена с системой подготовки пылевидного топлива, а система газоочистки хвостовой части, над которой расположена камера для подачи воздуха, отделена от системы газоочистки остальной части агломерационной машины и соединена с системой накопления и переработки германиевого продукта.

5. Устройство по п. 4, о т л и ч а ю щ е е- с я тем, что система газоочистки хвостовой части отделена от остальной части газоочистки агломерационной машины посредством прижимного уплотнительного стола и разделительной стенки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ГЕРМАНИЙСОДЕРЖАЩЕГО СЫРЬЯ | 1993 |

|

RU2049132C1 |

| КОЛЬЦЕВАЯ АГЛОМЕРАЦИОННАЯ МАШИНА ДЛЯ СПЕКАНИЯ РУДНЫХ МАТЕРИАЛОВ ПОД ДАВЛЕНИЕМ | 1992 |

|

RU2022226C1 |

| РУДНО-ТЕРМИЧЕСКАЯ ЭЛЕКТРОПЕЧЬ | 1994 |

|

RU2090809C1 |

| Способ переработки германийсодержащих материалов | 2017 |

|

RU2660444C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ГЕРМАНИЯ | 2008 |

|

RU2385355C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ГЕРМАНИЯ | 2008 |

|

RU2375481C1 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137851C1 |

| СПОСОБ ФТОРОАММОНИЙНОЙ ПЕРЕРАБОТКИ ГЕРМАНИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2007 |

|

RU2345153C1 |

| Агломерационная машина | 1980 |

|

SU1067333A1 |

| КАРУСЕЛЬНАЯ АГЛОМЕРАЦИОННАЯ МАШИНА ДЛЯ СПЕКАНИЯ МАТЕРИАЛОВ ПОД ДАВЛЕНИЕМ | 2005 |

|

RU2288416C1 |

Сущность: полиметаллическое железистое сырье, содержащее Ge-содержащий компоненты загружают в 2 слоя на конвейерную машину. В нижний слой, составляющий 90-100 мм, загружают германийсодержащее железистое сырье в смеси с топливом и возвратом, а в верхний слой агломерационную офлюсованную железорудную шихту и спекают, после чего осуществляют восстановительную обработку при 1200-1250°С и отношении СО:С02 равном (2-3), путем дополнительного ввода пылевидного топлива в количестве 3-5% от веса шихты нижнего слоя и повышения на 5-10% вакуума по отношению к вакууму в зоне спекания. Пылевидное топливо можно вводить одновременно в прокладку 1-2% от веса шихты нижнего слоя, а остальное - в нижний слой. Конвейерная агломерационная машина снабжена системой подготовки пылевидного топлива и системой накопления и переработки германиевого продукта и имеет камеру для подачи воздуха, расположенную в хвостовой части машины и выполненную из неподвижной и подвижной вдоль оси машины частей. Неподвижная часть соединена с системой подготовки пылевидного топлива, а система газоочистки хвостовой части, над которой расположена камера подачи воздуха, отделена от системы газоочистки остальной части агломерационной машины и соединена с системой накопления и переработки германиевого продукта. Система газоочистки хвостовой части отделена от остальной части газоочистки агломерационной машины посредством прижимного уп- лотнительного стола и разделительной стенки. 2 с. и 3 з. п., 1 ил., 3 табл. (Л С ч со со

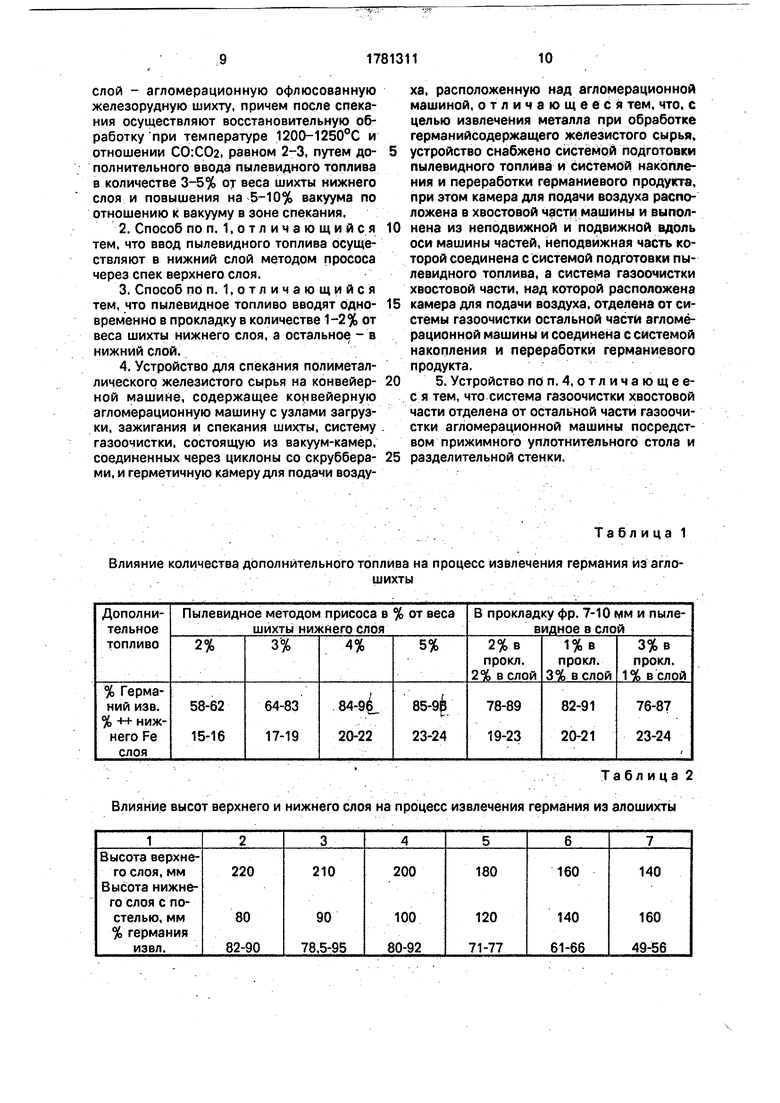

Таблица 1

Влияние количества дополнительного топлива на процесс извлечения германия из аглошихты

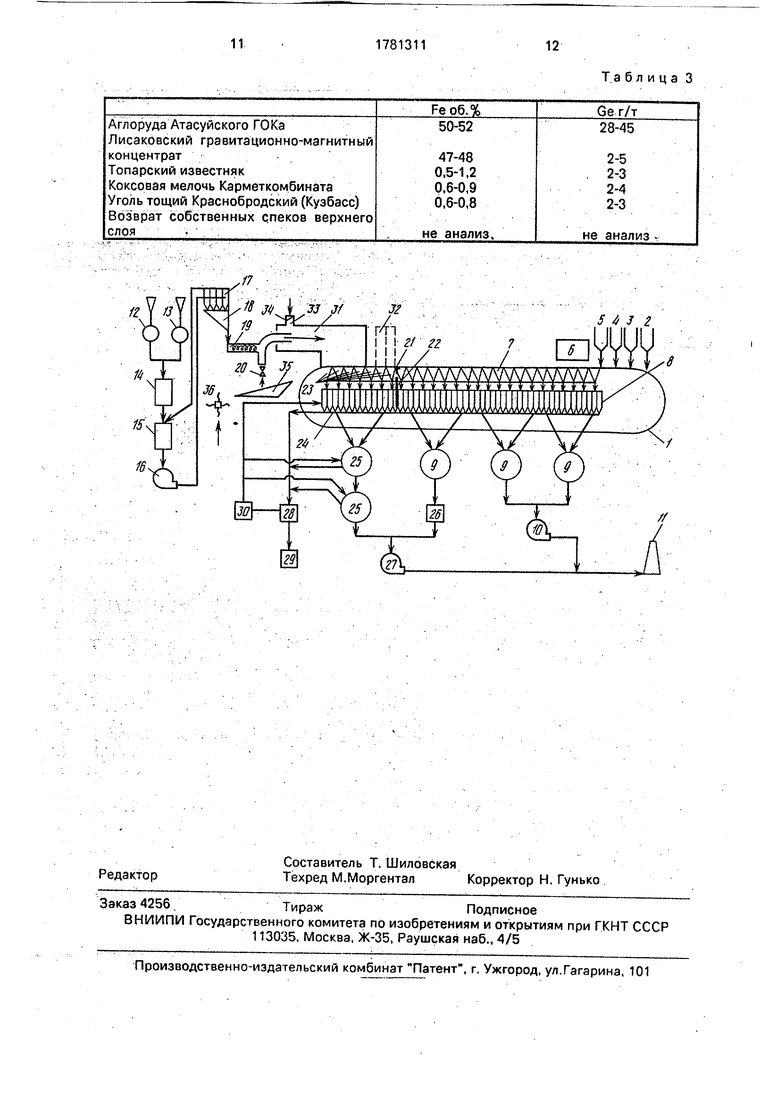

Таблица 2 Влияние высот верхнего и нижнего слоя на процесс извлечения германия из алошихты

Таблица 3

5 4 J 2

| Вегман Е | |||

| Ф | |||

| Теория и технология агломерации, с | |||

| Способ добывания бензина и иных продуктов из нефти, нефтяных остатков и пр. | 0 |

|

SU211A1 |

| Способ производства агломерата | 1975 |

|

SU531875A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Ф | |||

| Теория и технология агломерации, с | |||

| Регулятор давления для автоматических тормозов с сжатым воздухом | 1921 |

|

SU195A1 |

| Камера для подачи воздуха в спекаемый на агломашине слой шихты | 1973 |

|

SU584050A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ спекания солитового канцентрата | 1974 |

|

SU610875A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Камера для подачи сжатого воздуха в спекаемый на агломерационной машине слой шихты | 1979 |

|

SU870892A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1992-12-15—Публикация

1990-09-03—Подача