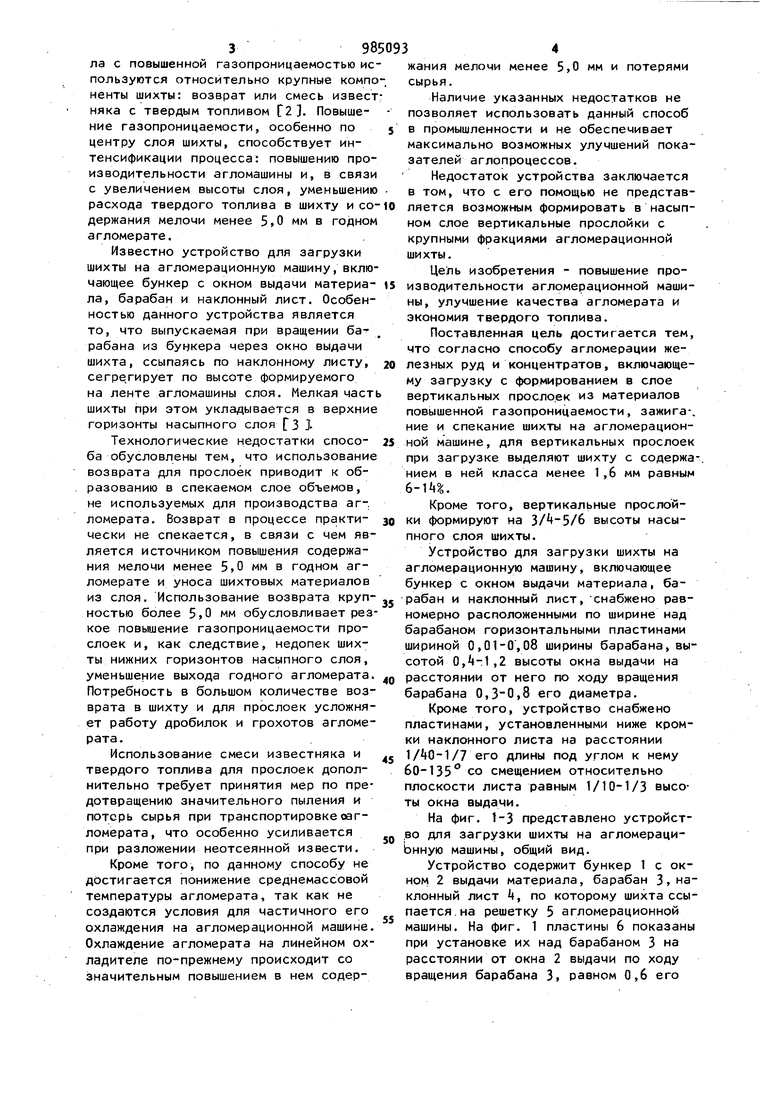

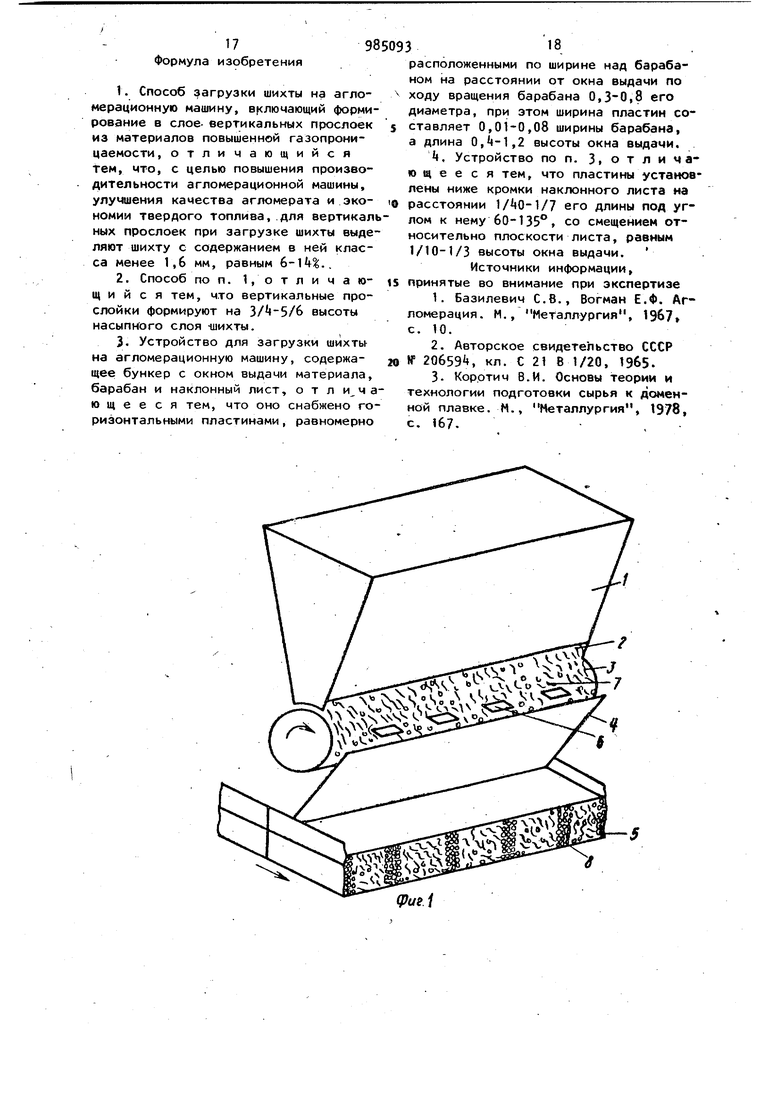

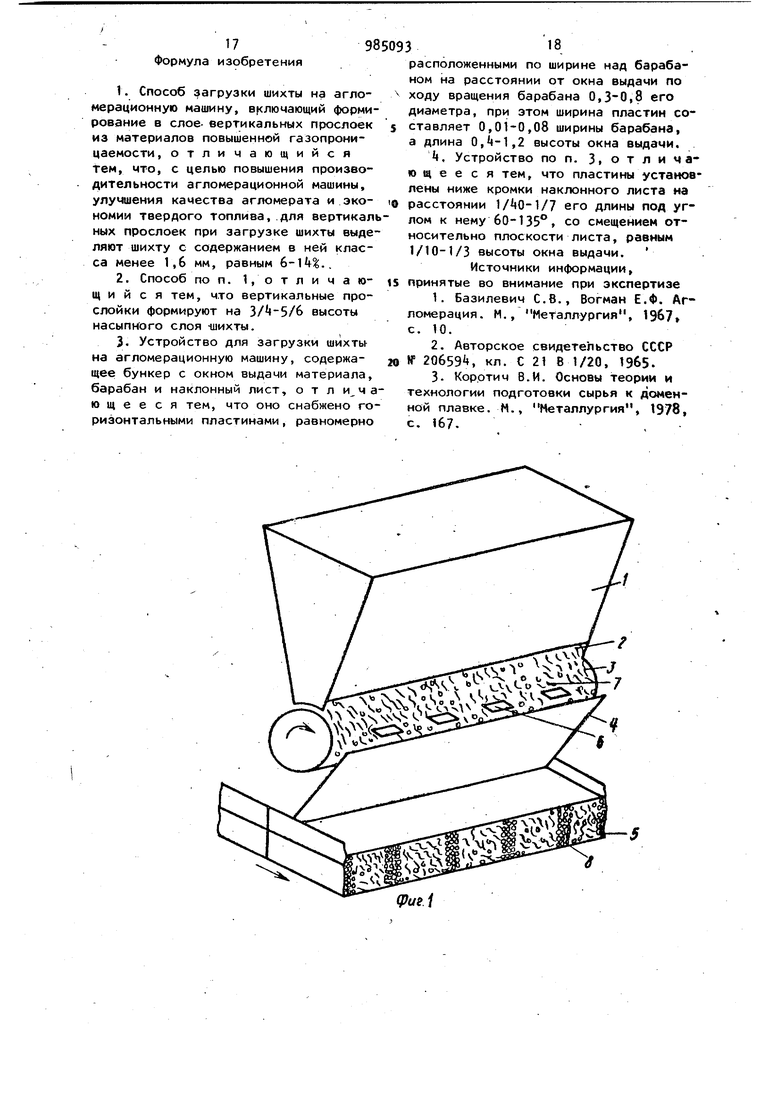

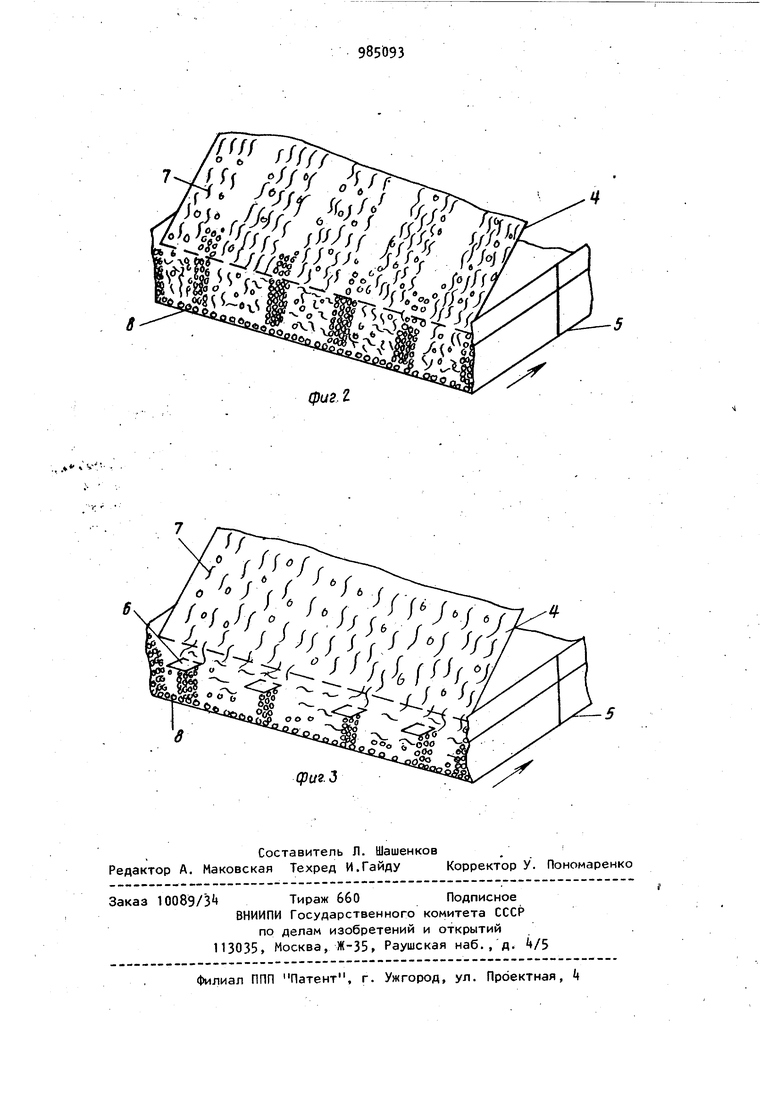

(5) СПОСОБ ЗАГРУЗКИ ШИХТЫ НА АГЛОМЕРАЦИОННУЮ МАШИЯУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ Изобретение относится к черной металлургии и может быть использовано при окусковании железных руд и концентратов. Известны способы агломерации желез ных руд и концентратов, включающие загрузку, Эажигание и спекание шихты на агломерационной машине. Загрузка шихты на колосниковую решетку агломерационной машины осуществляется таким образом, что гранулометрический состав ее по ширине насыпного слоя, за исключением частей, расположенных у бортов решетки, является неизменнымГТ Недостаток этих способов заключается в том, что не представляется возможным повысить газопроницаемость центральной части по ширине насыпного слоя. Наряду с загрузкой к бортам решетки более крупных фракций jJjиxты это обусловливает бортовые прососы воздуха, приводит к понижению производительности агломерационной машины и наличию недопека в агломерате, повышает механические потери сырья в перепеле и усиливает забивание колосниковой решетки. Ведение процесса с расширенной зоной высоких температур приводит к увеличению времени пребывания колосников агломашины при температурах более 1000°С, ускоряя их прогорание , и к повышению температуры горячего агломерата. Поэтому процесс его охлаждения, например, на линейных охладителях характеризуется низкой их производительностью и большими термическими разрушениями с образованием повышенного содержания в нем мелочи менее мм и ростом потерь сырья. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ агломерации железных руд и концентратов, включающий загрузку с формированием в слое вертикальных прослоек из материалов повышенной газопроницаемости, зажигание и спекание шихты на агломерационной машине. В качестве материала с повышенной газопроницаемостью ис пользуются относительно крупные компо ненты шихты: возврат или смесь извест няка с твердым топливом 2 3. Повышение газопроницаемости, особенно по центру слоя шихты, способствует интенсификации процесса: повышению производительности агломашины и, в связи с увеличением высоты слоя, уменьшению расхода твердого топлива в шихту исо держания мелочи менее мм в годном агломерате. Известно устройство для загрузки шихты на агломерационную машину, включающее бункер с окном выдачи материала, барабан и наклонный лист. Особенностью данного устройства является то, что выпускаемая при вращении ба рабана из бункера через окно выдачи шихта, ссыпаясь по наклонному листу, сегре гирует по высоте формируемого на ленте агломашины слоя. Мелкая част шихты при этом укладывается в верхние горизонты насыпного слоя f3 Технологические недостатки способа обусловлены тем, что использование возврата для прослоек приводит к образованию в спекаемом слое объемов, на используемых для производства аг-. ломерата. Возврат в процессе практически не спекается, в связи с чем является источником повышения содержания мелочи менее мм в годном ai- ломерате и уноса шихтовых материалов из слоя. Использование возврата крупностью более 5,0 мм обусловливает резкое повышение газопроницаемости прослоек и, как следствие, недопек шихты нижних горизонтов насыпного слоя, уменьшение выхода годного агломерата. Потребность в большом количестве возврата в шихту и для прослоек усложняет работу дробилок и грохотов агломерата. Использование смеси известняка и твердого топлива для прослоек дополнительно требует принятия мер по предотвращению значительного пыления и потерь сырья при транспортировке оагломерата, что особенно усиливается при разложении неотсеянной извести. Кроме того, по данному способу не достигается понижение среднемассовой температуры агломерата, так как не создаются условия для мастичного его охлаждения на агломерационной машине. Охлаждение агломерата на линейном охладителе по-прежнему происходит со значительным повышением в нем содержания мелочи менее 5,0 мм и потерями сырья. Наличие указанных недостатков не позволяет использовать данный способ в промышленности и не обеспечивает максимально возможных улучшений показателей аглопроцессов. Недостаток устройства заключается в том, что с его помощью не представляется возможным формировать в насыпном слое вертикальные прослойки с крупными фракциями агломерационной шихты. Цель изобретения - повышение производительности агломерационной машины, улучшение качества агломерата и экономия твердого топлива. Поставленная цель достигается тем, что согласно способу агломерации железных руд и концентратов, включающему загрузку с формированием в слое вертикальных прослоек из материалов повышенной газопроницаемости, зажига-, ние и спекание шихты на агломерационной машине, для вертикальных прослоек при загрузке выделяют шихту с содержа-, нием в ней класса менее 1,6 мм равным 6--(Ц%. Кроме того, вертикальные прослойки формируют на З/+З/б высоты насыпного слоя шихты. Устройство для загрузки шихты на агломерационную машину, включающее бункер с окном выдачи материала, барабан и наклонный лист, снабжено равномерно расположенными по ширине над барабаном горизонтальными пластинами шириной 0,01-0,08 ширины барабана, высотой О,А-1,2 высоты окна выдачи на расстоянии от него по ходу вращения барабана 0,,8 его диаметра. Кроме того, устройство снабжено пластинами, установленными ниже кромки наклонного листа на расстоянии l/lO-l/ его длины под углом к нему 60-135 со смещением относительно плоскости листа равным 1/10-1/3 высоты окна выдачи. На фиг. 1-3 представлено устройство для загрузки шихты на агломерациЬнную машины, общий вид. Устройство содержит бункер 1 с окном 2 выдачи материала, барабан 3, наклонный лист k, по которому шихта ссыпается, на решетку 5 агломерационной машины. На фиг. 1 пластины 6 показаны при установке их над барабаном 3 на расстоянии от окна 2 выдачи по ходу вращения барабана 3, равном 0,6 его 598 диаметра. Ширина пластин при этом равна 0,05 ширины барабана 3, а высота1,2 высоты окна 2 выдачи. На фиг, 3 четыре пластины 6 показаны при установке их в формируемом на ленте 5 слое шихты ниже кромки наклонного листа на расстоянии 1/20 ёгр длины под yi- лом к нему 135 со смещением относительно плоскости листа , равным 1/5 высоты окна 2 выдачи. J Шихта повышенной газопроницаемости для вертикальных прослоек, т, е. содержание в ней класса менее 1,6 мм, и высота прослоек в насыпном слое, а также размеры и расположение пластин 6 устройства для загрузки шихты 7 на агломерационную машину выбираются из условий: повышения производительности агломерационной машины; экономии твер дого топлива; улучшения качества. агло мерата; понижения среднемассовои температуры агломерата; обеспечения работоспособности устройства для осущес твления способа; уменьшения механичес ких потерь сырья; уменьшения времени пребывания колосников при высоких тем пературах. Как видно из табл. 1, указанные условия выполняются при создании вертикальных прослоек повышенной газопроницаемости в спекаемом слое из шихты с содержанием в ней класса менее 1,6 мм равным 6-14, т. е. на 12,720,7 меньше, чем в общей массе шихты. Повышение содержания класса менее 1,6 мм 8 шихте прослоек 8 более 1 не позволяет ощутимо повысить газопро ницаемость слоя и обеспечить улучшение показателей аглопроцесса по сравнению с известными технологиями. Для обеспечения качественного спекания шихты прослоек 8 содержание в них мелких классов до 1,6 мм, имеющих развитую поверхность контакта и повышенное содержание твердого топлива, должно быть не менее 6%. 8 противном случае из шихты прослоек 8 получается плохо спеченный агломерат. Чрезмерное, повышение их газопроницаемости обусловливает также ухудшение условий спекания и остальной массы шихты слоя. Устройство для осуществления способа {фиг. 1 и 2) выполняется с равномерно расположенными по ширине над барабаном 3 110 пластинами 6 ширинойjj 0,01-0,08 ширины барабана 3, высотой 0,1-1,2 высоты окна выдачи 2 на расстоянии от него по ходу вращения барабана 3 0,,8 его диаметра. 3 Регулирование содержания мелких фракций в шихте прослоек 8 осуществляется изменением ширины и высоты пластин 6. Уменьшение содержания класса менее 1,6 мм до k% в шихте прослоек 8 наблюдается только по ширине пластин 6 не менее 0 мм, а выше 6% - до 200 мм. Кроме того, ширина пластин 6 более 200 мм может привести к образованию под ними в насыпном слое борозд, что затрудняет работу с поддержанием уровня шихты выше нижней кромки наклонного листа k на мм (для создания сегрегации по высоте слоя шихты) согласно типовой технологической инструкции. В промышленности применяют агломерационные машины, в основном имеющие ширину рабочей поверхности, а значит и барабана, 2,5 и А м. Шири пластин 6,, равная 40-200 мм, для агломашины с шириной рабочей поверхности 2,5 м соответствует 0,01б-0,08 ширины барабана 3, а для агяомашины с шириной рабочей поверхности м 0,01-0,05 ширины барабана 3- В целом :.для данн1 1х типовых агломашин ширина пластин 6 должна составлять 0,01-0,08 ширины барабана 3- На практике редко, но еще применяют и агломашины с ширигой рабочей, поверхности 2 м. В заявляемых пределах верхний предел ширины пластин 6 для них составляет 160 Мм. Как видно из табл. 1, при этой ширине пластин 6 можно получить результаты, только незначительно уступающие результатам, полученным при ширине пластин 200 мм. Высота пластин 6 определяет, какую часть по.высоте поступающего на них через окно выдачи 2 из бункера 1 потока шихты пластин 6 отсекают для формирования в насыпном слое вертикаль- . ных прослоек 8. Высота поступающего на пластины 6 потока зависит от высоты окна выдачи 2. Уменьшение высоты пластины 6 менее О, высоты окна вы- дачи 2 приводит к тому, что большее, чем это необходимо, количество шихты пересыпается через пластины 6, и понизить содержание мелких классов в прослойках 8 до не представляется возможным. Для снижения содержания мелких классов в прос.пойках 8 до 6% необходимо практически полностью исключить пересыпание шихты через пластины 6. Так как при напоре шихты на пластины 6 происходит некоторое повышение высоты движущегося потока материала, то пластины о для полного исключения пересыпания через них шихты, .необходимо выполнять несколько выше высоты окна 2 выдачи, а именно в 1,2 раза. Увеличение высоты пластин 6 более 1,2 высоты окна выдачи 2 приводит к образованию неработающих частей и не влияет на показатели аглопроцесса. Эти части пластин 6 не имеют технологйчес(ого йазначения, но могут исполь зоваться для крепления, т. е. являться в отдельных случаях опорами. Равномерное расположение пластин 6 над барабаном 3 обеспечивает равномерное повышение газопроницаемости центральной части по ширине спекаемого на ленте слоя шихты. В ходе проведенных . испытаний определено, что установка пластин 6 со смещением относительно равномерного расположения на 0,005ширинь барабана 3 приводит, например, к понижению пдоизводительности аглоустановки на О,, повышению расхода твердого топлива на О,1 кг/т агломерата и содержания мелочи менее 5,0мм в барабанной пробе агломерата на 0,02% (абс.). Улучшение показателей работы агломашины наблюдается при установке первой пластины 6 по центру над бара-30

баном 3. Происходящее при этом повышение газопроницаемости центральной части насыпного слоя особенно эффективно сказывается на устранении недопека вагломере. Увеличение количест-35 ва пластин 6 более десяти не приводит к дополнительному улучшению показателей аглопроцесса

Для обеспечения работоспособности устройства пластину 6 необходимо ус- 40 танавливать на расстоянии от окна 2 выдачи по ходу вращения типового барабана 3 не менее 0,3 его диаметра. В противном случае ухудшаются условия выхода шихты 7 из бункера 1, возможен4$ подпор клиновидными выступами из шихты, образующимися над пластинами 6, материала и набивание окна 2 выдачи. При расстоянии более 0,8 диаметра барабана 3 шихта 7 начинает поступать 50 на наклонный лист , минуя пластины 6,. Их влияние на перераспределение шихты по ширине насыпного слоя устраняется. Устанавливать пластины 6 на наклонном листе нецелесообразно, jj так как в этом случае усиливается налипание на нем шихты, что являе;тся одной из причин ухудшения показателей аглопроцесса. 98

ек 8 Приводит к созданию дефицита тепла в верхних горизонтах слоя и не позволяет улучшить показатели аглопроцесса. Уменьшение высоты прослоек 8 менее З/ высоты слоя приводит к созг Данию избытка тепла в нижних горизонтах и, как при обычной технологии, отрицательно сказывается на работе агломашины..

Устройство для осуществления способа можно выполнить с пластинами 6, установленными ниже кромки наклонного листа k на расстоянии 1/ 0-1/7 его длины под углом к нему 60-135° со смещением относительно плоскости листа . k, равным 1/10-1/3 высоты окна 2 выдачи.

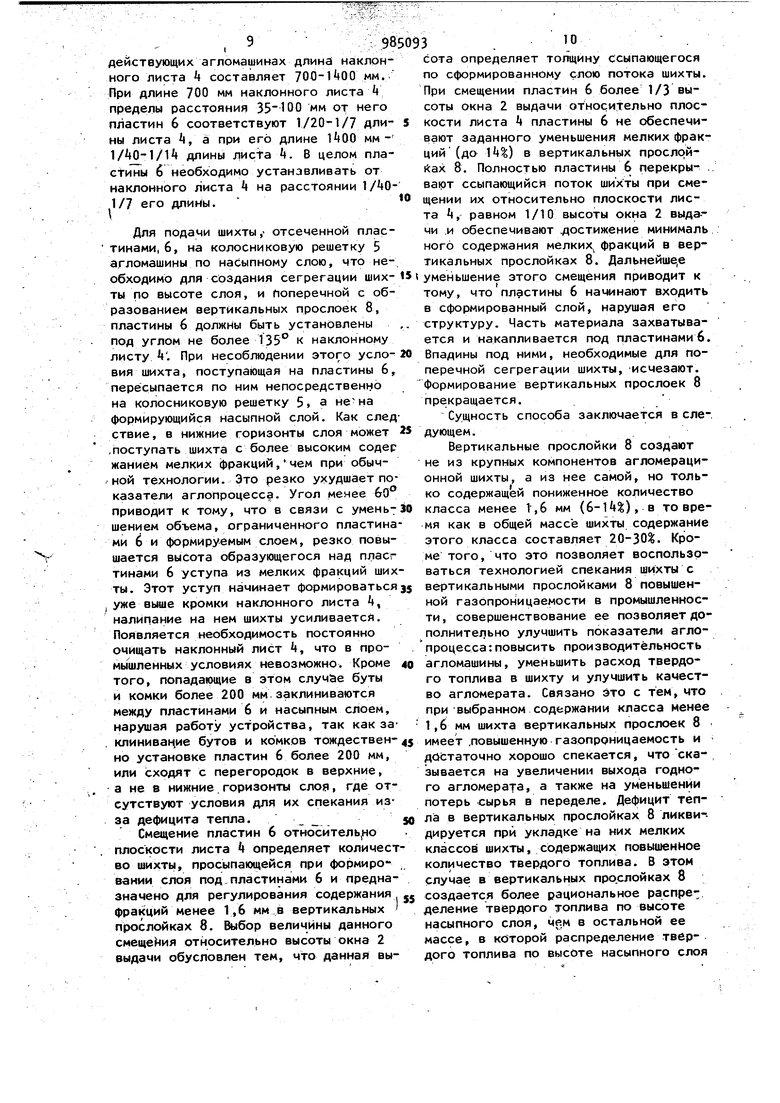

Регулирование высоты прослоек 8 осуществляется изменением расстояния пластин 6 от нижней кромки наклонного листа k. Так как высота слоя спекаемой шихты обычно колеблется в пределах 250-300 мм, а иногда 200-АОО мм то в общем случае для формирования прослоек 8 высотой 5/6 высоты слоя пластины 6 необходимо устанавливать, на расстояний от нижней кромки листа k не менее 35 мм, а для прослоек 8 высотой 3/ высоты слоя - 100 мм. На 3-8 В табл. 2 приведены результаты опытов RO спеканию шихт с формированием вертикальных прослоек 8 на заданной высоте насыпного слоя за счет установки четырех пластин 6 шириной 100 ми ниже кромки наклонного листа k. Из табл. 2 следует, что оптимальным является формирование вертикальных прослоек 8 на высоты насыпного слоя шихты. Связано это с тем, что в верхних горизонтах слоя при спекании, как правило, сказывается дефицит тепла, в то время, как в последующих - избыток его. При формировании прослоек 8 по всей высоте насыпного слоя дефицит тепла, в связи с уменьшением содержания мелких классов, а значит, и твердого топлива в верхних горизонтах может несколько усиливаться. .Положительный эффект, кроме улучшения газопроницаемости слоя, достигается за счет устранения избытка тепла в нижних горизонтах прослоек 8. Для восполнения дефицита тепла в верхних горизонтах прослоек 8 необходимо накрывать их шихтой с повышенным содержанием мелких классов. Нужный эффект достигаетсг уже при высоте прослоек 8 не более 5/6 высоты слоя. Дальнейшее увеличение высоты прослодействующих агломашинах длина наклонного листа k составляет 700-1 00 мм. При длине 700 мм наклонного листа t пределы расстояния мм от него пластин 6 соответствуют 1/20-1/7 длины листа , а при его длине мм 1/АО-1/1А длины листа i. В целом пласТины б необходимо устанавливать от наклонного листа на расстоянии 1/ 01/7 его длины. Для подачи шихты, отсеченной пластинами, 6, на колосниковую решетку 5 агломашины по насыпному слою, что необходимо для создания сегрегации шихты по высоте слоя, и Поперечной с образованием вертикальных прослоек 8, пластины 6 должны быть установлены под углом не более 135 к наклонному листу . При несоблюдении этого уеловия шихта, поступающая на пластины 6, пересыпается по ним непосредственно на колосниковую решетку 5 а нена формирующийся насыпной слой. Как след ствие, в нижние горизонты слоя может 25 ,поступать шихта с более высоким содер жанием мелких фракций,чем при обычной технологии. Это резко ухудшает показатели аглопроцесса. Угол менее 60° приводит к тому, что в связи с умень-30 шением объема, ограниченного пластинами ей формируемым слоем, резко повышается высота образующегося над пласг тинами 6 уступа из мелких фракций шихты. Этот уступ начинает формироваться35 , уже выше кромки наклонного листа А, налипание на нем шихты усиливаетсй. Появляется необходимость постоянно очищать наклонный лист k, что в промышленных условиях невозможно. Кроме 40 того, попадающие в этом случае буты и комки более 200 мм заклиниваются между пластинами 6 и насыпным слоем, нарушая работу устройства, так как за. клинивацие бутов и комков тождествен-45 но установке пластин 6 более 200 мм, или сходят с перегородок в верхние, а не в нижние горизонты слоя, где отсутствуют условия для их спекания изза дефицита тепла. Смещение пластин 6 относитель,но плоскости листа определяет количество шихть, просыпающейся при формировании слоя под.пластинами 6 и предназначено для регулирования содержания jj фракции менее 1,6 мм в вертикальных прослойках 8. Выбор величины данного смещения относительно высоты окна 2 выдачи обусловлен тем, что данная вы50сота определяет толщину ссыпающегося по сформированному слою потока шихты. При смещении пластин 6 более 1/3 высоты окна 2 выдачи относительно плоскости листа пластины 6 не обеспечивают заданного уменьшения мелких фракций (до It) в вертикальных прослойках 8. Полностью пластины 6 перекры- . вают ссыпающийсй поток шихты при смещении их относительно плоскости листа , равном 1/10 высоты окна 2 выда-чи .и обеспечивают .достижение минималь ного содержания мелких фракций в вертикальных прослойках 8. Дальнейше,е уменьшение этого смещения приводит к тому, что пластины 6 начинают входить в сформированный слой, нарушая его структуру. Часть материала захватывается и накапливается под пластинами 6. Впадины под ними, необходимые для поперечной сегрегации шихты, исчезают, Формирование вертикальных прослоек 8 прекращается. Сущность способа заключается в следующем. Вертикальные прослойки 8 создают не из крупных компонентов агломерационнои шихты, а из нее самой, но только содержащей пониженное количество класса менее 1,6 мм (), в то в ремя как в общей массе шихты содержание этого класса составляет 20-30. Кроме того, что это позволяет воспользрваться технологией спекания шихты с вертикальными прослойками 8 повышенной газопроницаемости в промышленности, совершенствование ее позволяет дополнительно улучшить показатели аглопроцесса: повысить производительность агломашины, уменьшить расход твердого топлива в шихту и улучшить качество агломерата. Связано это с тем, что при выбранном содержании класса менее 1,6 мм шихта вертикальных прослоек 8 имеет .повышенную газопроницаемость и достаточно хорошо спекается, что сказывается на увеличении выхода годного агломерата, а также на уменьшении потерь сырья в переделе. Дефицит тепла в вертикальных прослойках 8 ликви-дируется при укладке на них мелких классов шихты, содержащих повышенное количество твердого топлива. В этом случае в вертикальных прослойках В создается более рациональное распределение твердого топлива по высоте насыпного слоя, че,м в остальной ее массе, в которой распределение твердого топлива по высоте насыпного слоя осуществляется, как и при обычной загрузке шихты 7 на решетку 5 агломерационной машины. При этом прослойки 8 позволяют не только повысить газопроницаемость всего слоя и соответственно улучшить показатели процесса, но и являются частями слоя, вносящими наименьшее количество мелочи менее 5,0 мм в годный агломерат. Сужение зоны высоких температур, устранение избытка тепла в нижних горизонтах значительной части слоя (в вертикальных прослойках 8), отсутствие недопека сказываются на условиях работы колосниковой решетки. Сон:ращение времени пребывания колосников при температурах выше позволяет повысить их стойкость, т. е. уменьшить расход. Характерно также то, что при спекаНИИ шихты по данному способу на агломашине совмещаются два последовательно идущих процесса: спекание шихты и охлаждение агломерата. Агломерат прослоек 8 после завершения процесса спекания общей массы шихты является достаточно охлажденным. Значение максимальных температур в нем составляет бОО-ВОО С, в то время как в остальной массе, как обычно, достигает значений 1300°С. Это можно оценивать как частичное охлаждение агломерата на агло срационной машине, но без специально го выделения для этого рабочей площади. Таким образом, среднемассовая температура агломерата понижается, что положительно сказывается на показателях дробления-грохочения и охлаждения агломерата, а также, позволяет повыси стойкость оборудования. Вертикальные прослойки 8 являются как бы жестким каркасом всего насыпного слоя шихты. Образовавшийся в самых верхних горизонтах тонкий слой спека воспринимает на себя.удар газового потока, поступающего в слой. Прослойки 8 жестко подпирают спек верхних горизонтов. Зто уменьшает усадку всего спекаемого слоя и обеспечивает повышенную га зопроницаемость и в частях слоя шйхты 7, расположенных между прослойками 8, на протяжении всего процесса. Кроме того, простота устройства для осуществления способа позволяет свести до минимума усложнение технологии. Устройство для загрузки шихты на агломерационную машину работает следующим образом. Шихта 7, выгружаемая при вращении барабана 3. через окно 2 выдачи из бун983 кера 1, поступает по наклонному листу k отдельными потоками (фиг. 1 и 2) между пластинами 6. При поддержании уровня шихты выше нижней кромки наклонного листа Ц не менее чем на 20мм, согласно типовой технологической инструкции, на нем в местах падения шихты 7 с барабана 3 формируются клинообразные выступы. По их образующим происходит сегрегация шихты 7 не только по высоте, но и по ширине формируемого слоя. Очень крупные гранулы, в том числе и буты, не изменяют своего прямолинейного движения и вместе с неокомкованной шихтой, угол естественного откоса которой значительный, после сегрегации по высоте загружаются слоем на решетку 5 в места, расположенные между пластинами 6. Шихта промежуточных классов, имеющая угол естественного откоса меньший, чем неокомкованная ее часть, с незначительным содержанием последней ho боковым образующим клинообразных выступов изменяет направление своего движения и загружается на решетку 5 в местах, расположенных под. пластинами 6. По всей ширине насыпного слоя появляются вертикальные П|5ослойки 8 повышенной газопроницаемости. Для укладки мелких классов шихты 7 на вертикальные Г1рослойки 8 (фиг. З) пластины 6 устанавливают под загрузочным листом k в ссыпающемся по сформированному слою потоке 1ЛИХТЫ. Клинообразные-выступы для поперечной сегрегации шихты 7 при этом формируются, в основном, непосредственно на откосе уже сформированного на решетке 5 слоя шихты. Мелкие классы накапливаются на пластинах 6, а затем ссыпаются на вертикальные прослойки. 8, накрывая их. Достигается формирование в слое вертикальных прослоек 8 на определенной высоте насыпного слоя. Использование предлагаемого изобретения по сравнению с известными обеспечит (при высоте спекаемого слоя шихты 300 мм) повышение производитель ности аглоустановки на 2,1-7,9%; снижение содержания мелочи менее 5,0 мм в агломерате на 0,22-1, (абс.); уменьшение расхода твердого топлива в шихту на 0, кг/т агломерата; снижение потерь шихты на 0,,30 (абс.); понижение средмемассовой температуры горячего агломерата на 10120 С.При этом повысится стойкость оборудования и снизится расход колосников.

ш ш о о -а- . сч р Г- Г Г

LAСЭ

О 14)

1Г ОО

-а-LA

о г го

г Г-Г

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабанный питатель | 1984 |

|

SU1272082A1 |

| Загрузочное устройство конвейерной агломерационной машины | 1983 |

|

SU1089383A1 |

| Способ подготовки железных руд и концентратов к спеканию | 1980 |

|

SU1044647A1 |

| Способ укладки шихты на агломерационную машину | 1988 |

|

SU1657536A1 |

| Способ агломерации железных руд и концентратов | 1980 |

|

SU933762A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ НА СПЕКАТЕЛЬНЫЕ ТЕЛЕЖКИ | 1992 |

|

RU2011136C1 |

| Способ загрузки шихты на агломерационную машину и устройство для его осуществления | 1983 |

|

SU1206326A1 |

| Способ загрузки шихты на агломерационную машину | 1978 |

|

SU789617A1 |

| Способ производства агломерата | 1980 |

|

SU931769A1 |

| Способ подготовки железных руд и концентратов к окускованию | 1982 |

|

SU1102817A1 |

-:Г rsl

СМ CvJ

го го

оо го

r-

l. o

4D

CM CM d -avOvOСЭOO

V- -CMCM

СЭCUо

сэCDо

го оо го

CD

сэ

-СГ го

CD LA -4чО

V, LA

CD

CMСГ 1

сч

ur

CM CM

.

«

r-l

CSl

CM--

CNJ

СГ 4- en

CTi

OO CO

CTi .- CM - f -

сэ CM

1Л

vO

vO vD

r

vO vO

ro

- -340

r- vO

r vO

CX) 4O

en en

CO

ОЛ CM CO

un

ro ,- CM-

ro

о о о

С5

о сэ см

о о го

о о сэ С) CD

о см -d-

го

го

о

о cvlосэ сэ

.- ,-г- го .- го -ил -

о о LA ил о LA CD

о ст vO vO -S ГО vl ГО Л

LA О О LA О r- CD

о о r О О CO LA vO О

Jro

Jro

ЧО

чО ro

- ro

LA

CM

CM

LA 17 Формула изобретения 1.Способ загрузки шихты на агломерационную машину, в лючаю|ций формирование в слое- вертикальных прослоек из материалов повышенной газопроницаемости, отличающийся тем, что, с целью повышения производительности агломерационной машины, улучшения качества агломерата и экономии твердого топлива,.для вертикаль ных прослоек при загрузке шихты выделяют шихту с содержанием в ней класса менее 1,6 мм, равным 6-14.. 2.Способ по п. 1,отличающ и и с я тем, что вертикальные прослойки формируют на высоты насыпного слоя -шихты. 3.Устройство для загрузки шихты на агломерационную машину, содержащее бункер с окном выдачи материала, барабан и наклонный лист, о т л ю щ е е с я тем, что оно снабжено горизонтальными пластинами, равномерно 98 18 расположенными по ширине над барабаном на расстоянии от окна выдачи по ходу вращения барабана 0,3-0,8 его диаметра, при этом ширина пластин составляет 0,01-0,08 ширины барабана, а длина 0,4-1,2 высоты окна выдачи. k. Устройство по п. 3| о т л и чающее с я тем, что пластины установлены ниже кромки наклонного листа на расстоянии 1/ 0-1/7 его длины под углом к нему 60-135, со смещением относительно плоскости листа, равным 1/10-1/3 высоты окна выдачи. Источники информации, принятые во внимание при экспертизе 1.Базилевич С.В., Вогман Е.Ф. Агломерация. М., Металлургия, 1967 с. 10. 2.Авторское свидетельство СССР № 20659, кл. С 21 В 1/20, 19б5. 3.Корртич В.И. Основы теории и технологии подготовки сырья к доменной плавке. М., Металлургия, 1978, с. 167.

Авторы

Даты

1982-12-30—Публикация

1981-04-29—Подача