(54) СПОСОБ АГЛОМЕРАЦИИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ спекания рудных материалов | 1978 |

|

SU1036773A1 |

| Способ агломерации фосфатного сырья | 1990 |

|

SU1723032A1 |

| Способ агломерации рудных материалов | 1986 |

|

SU1361191A1 |

| Способ зажигания агломерационной шихты | 1981 |

|

SU1054435A1 |

| Способ агломерации железорудных материалов | 1987 |

|

SU1463780A2 |

| Агломерационная машина | 1984 |

|

SU1196656A1 |

| Способ агломерации железорудных материалов | 1988 |

|

SU1564199A1 |

| Способ агломерации руд и концентра-TOB | 1979 |

|

SU804704A1 |

| Способ агломерации фосфатного сырья | 1982 |

|

SU1068384A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧАСТИЧНО ВОССТАНОВЛЕННОГОАГЛОМЕРАТА | 1971 |

|

SU299548A1 |

1

I Изобретение относится к металлургии, а именно к подготовке рудных материалов к плавке, и может быть использовано на агломерационных и обжиговых машинах черной и цветной металлургии.

Известен способ спекания рудных материалов, включающий многослойную загрузку и зажигание каждого последукадего слоя с просасыванием воздуха сверху вниз после спекания нижележащего слоя til.

Недостаток этого способа заключается в том, что тепло вышележащих слоев агломерата бесполезно используется на нагрев уже спекшихся нижележащих слоев, а это снижает тепловую экономичность процесса (т,е, его тепловой КПД). Достижение высокой удельной производительности в этом способе возможно лишь при определенном соотношении высот последовательно спекаемых слоев. Кроме того, для реализации этого способа в промышленных условиях необходимо иметь несколько зажигательных горнов (по числу спекаемых слоев).

Известен способ спекания агломерационной шихты путем продува возду ха через слой снизу вверх, когда

ТОНКИЙ (около 25 мм) загружаемый на . аглоленту слой шихты зажигается с помощью зажигательного горна при прососе воздуха сверху вниз. На этот раскаленный слой шихты из второго бункера, расположенного за зажигательным горном, загружается остальная часть шихты (до общей высоты слоя 250 мм} и спекается при проду10ве воздуха снизу вверх 2}.

Практически здесь имеет место однослойное спекание шихты продувом воздуха снизу вверх, поскольку нижний слой играет вспомогательную роль и

15 служит лишь для зажигания верхнего (основного) слоя. Недостатки однослойного спекания состоят в более низкой удельной производительности и повышенном расходе твердого топли20ва в шихту.

Цель изобретения - увеличение удельной производительности установки .

25

Поставленная цель достигается тем, что отношение высоты нижележащего слоя к высоте Лоследующего выш лежащего слоя устанавливают в пределах 0,8-1,2, причем высота нижнего

30 слоя 100-150 мм.

Выбор высоты нижнего слоя (100150 мм) обусловлен температурными условиями зажигания шихты верхнего (вышележащего) слоя - с одной стороны и накоплением количества тепла, достаточного для получения качественного агломерата, с другой. При слишком малой высоте нижнего слоя (меньше 100 мм) количество тепла, аккумулированное к концу его спекания, недостаточно для получения качественного агломерата. Чтобы компенсировать эту нехватку тепла, необходимо увеличивать расход топлива в шихту верхнего слоя. Увеличение высоты нижнего слоя (выше -150 мм) приводит к снижению максимальной температуры на границе слоев после изменения направления процесса спекания и подхода тепловой волны к поверхности нижнего слоя. Это влечет .за собой ухудшение качества зажигания верхнего слоя или,даже прекращение дальнейшего протекания процесса. И в этом случае также .необходим дополнительный расход топлива в шихту верхнего (вышележащего) слоя. Выбор отношений высо : нижележащего и последующего вышележащего слоев обусловлен эффективностью использования тепла аглоспе.ра нижнего слоя и производительностью установки Слишком большое соотношение высот (вьЕпе 1,2) слоев не позволяет наиболее полно использовать тепло аглоспека, т.е. повысить тепловой КПД процесса, ухудшает условия зажигания шихты верхнего (вьшележащего) слоя и термообработки агломерата нижнего слоя. При малом отношении высот нижележащего и вышележащего слоев (ниже 0,8), хотя и происходит полное усвоение тепла агломерата нижнего слоя вышележащим слоем, но его доля в об-щем тепловом балансе слишком мала. Кроме того, в этом случае удельная производительность установки снижается до уровня однослойного спекания Оптимальная высота нижнего слоя 100150 мм при отношении высот нижележащего и последующего выиележащего слоев 0,8:1,2. При таком ведении процессов тепло агломерата нижнего слоя наиболее эффективно используется для нагрева и зажигания шихты и термообработки агломерата вышележащего слоя, В результате снижается общий расход топлива в шихту и повышается удельная производительность установки. Кроме того, за счет достижения оптимального режима термообработки агломерата (900-1150°С) повышается его качество, .

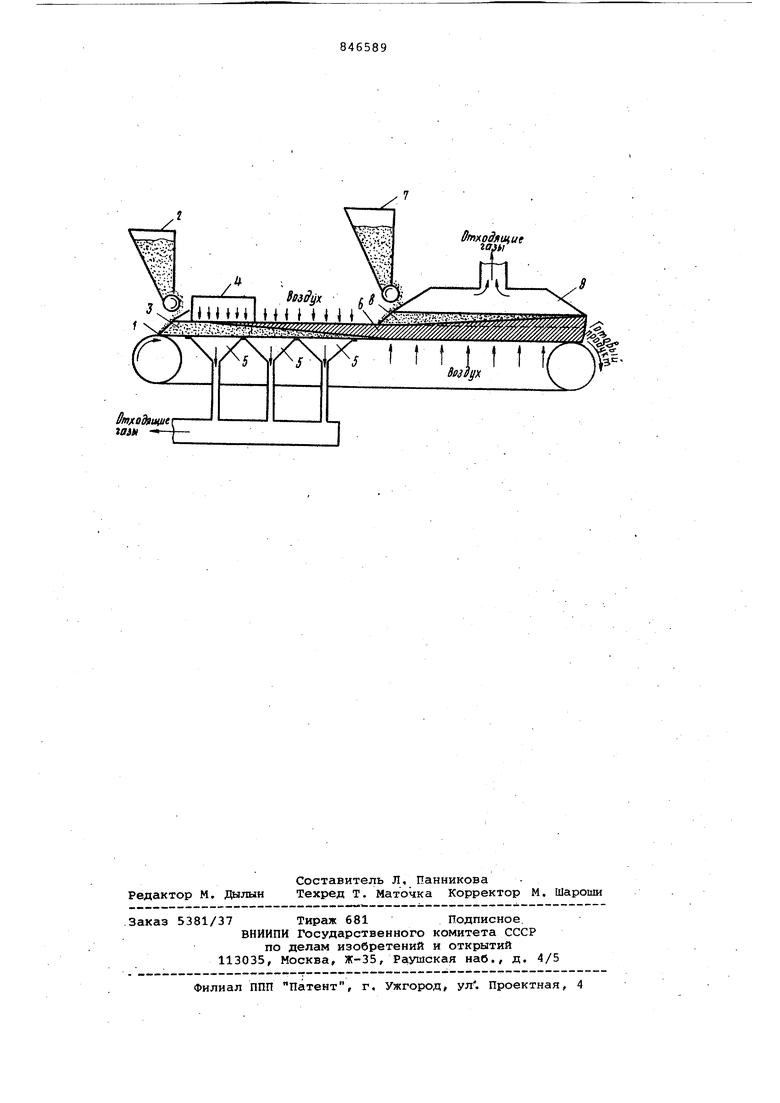

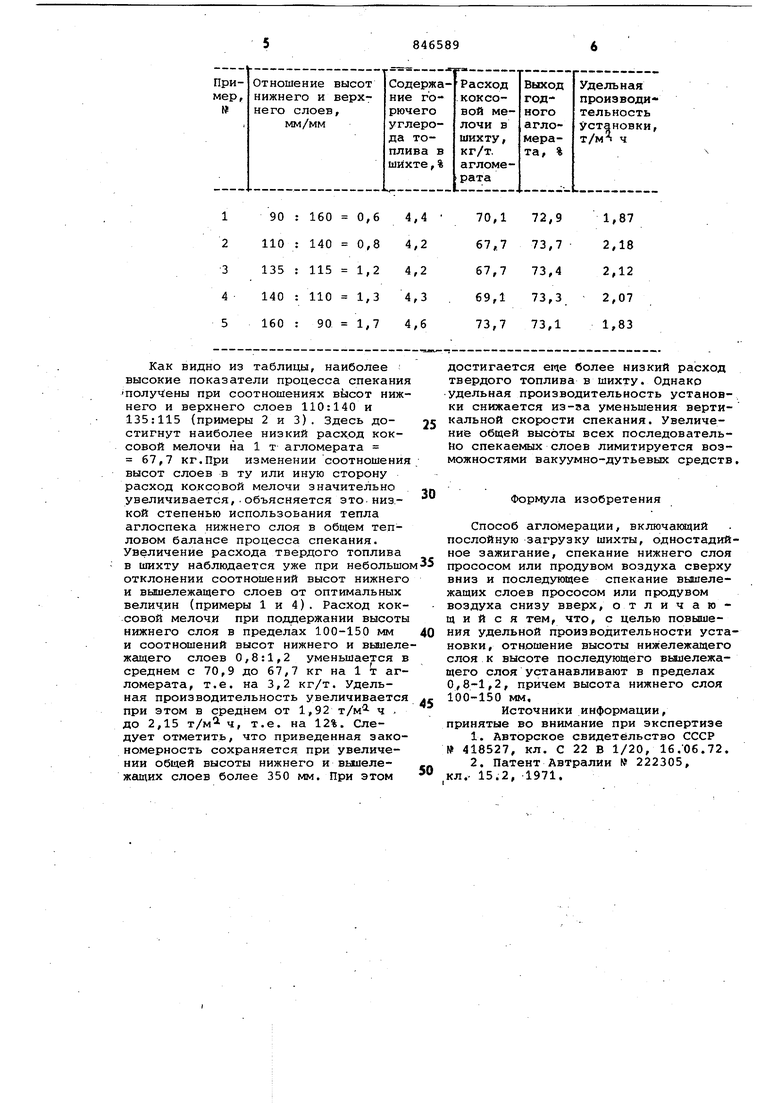

На чертеже показана схема, реализующая способ агломерации.

На движущуюся колосниковую решетку 1 из загрузочного бункера 2 укладывают шихту 3 нижнего слоя высотой 100-150 мм. Проходя под зажигательным горном 4, шихта 3 слоя заЛигается и спекается прососом (или продувом) воздуха сверху вниз. Образовавшиеся агломерационные газы отводят через камеры 5. По окончании спекания на образовавшийся аглоспёк ИЗ загрузочного бункера 7 укладывают слой шихты 8, после чего воздух на процесс подают прососом (или продувом) снизу вверх. Проходя через нижний слой аглоспека 6, воздух нагревается до 900-1150°С и передает теп.ло шихте 8 вышележашего слоя. Шихта зажигается, и идет процесс спекания снизу вверх. Перед подходом зоны топлива к поверхности второго слоя загружают шихту последующего слоя и т.д. Образовавшиеся газы отводят через камеру 9.

Предлагаемый способ может быть использован при спекании руд в черно и цветной металлургии, при производстве на одной агломерационной машине агломератов разной основности и др.

Пример 1. Шихту, содержащую вес.%:Лебединская железная руда 20,0 Михайловская железная руда 10,0; концентрат Лебединский 25; смесь известняка и доломита 12,5; коксовая мелочь 4,0-4,6; возврат 28,0-28,5, спекают в-агломерационной чаше. В агломерационную чашу загружают нижни слой шихты высотой 90 мм. Зажигание и спекание слоя шихты ведут при прососе воздуха сверху вниз при разрежении под колосниковой решеткой 1000 мм вод.ст. Окончание процесса спекания нижнего слоя контролируют по показаниям термопары, установленной на границе шихта - постель. После окончания спекания шихты нижнего слоя сверху загружают второй слой шиты (160 мм) до общей высоты слоя 250 мм.После загрузки просасывают воздух снизу вверх при разрежении над слоем 800 мм вод.ст. Окончание процесса спекания контролируют по показаниям термопары, установленной на поверхности слоя. После завершения процесса определяют выход годного (стабилизированного) агломерата путем 5-кратного сбрасывания пробы на стальную плиту с высоты 2 м.

Пример 2. Высота нижнего слоя 110 м (отношение высот 0,8). В остальном процесс ведут аналогично примеру 1.

Пример 3. Высота нижнего слоя 135 мм (отношение высот 1,2). Процесс ведут аналогично примеру 1,

П р и м е р 4. Высота нижнего слоя 140 мм (отношение высот 1,3). Процесс ведут аналогично примеру 1.

Пример 5, Высота нижнего слоя 160 мм (отношение высот 1,7), Процесс ведут аналогично примеру 1.

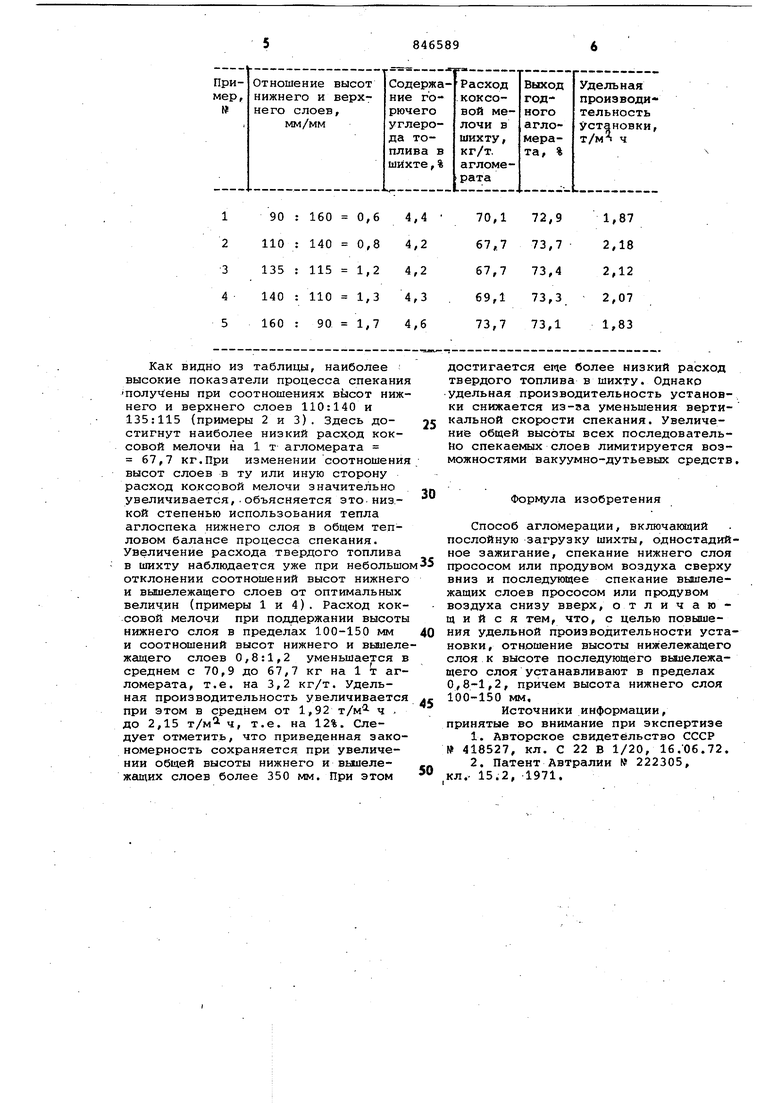

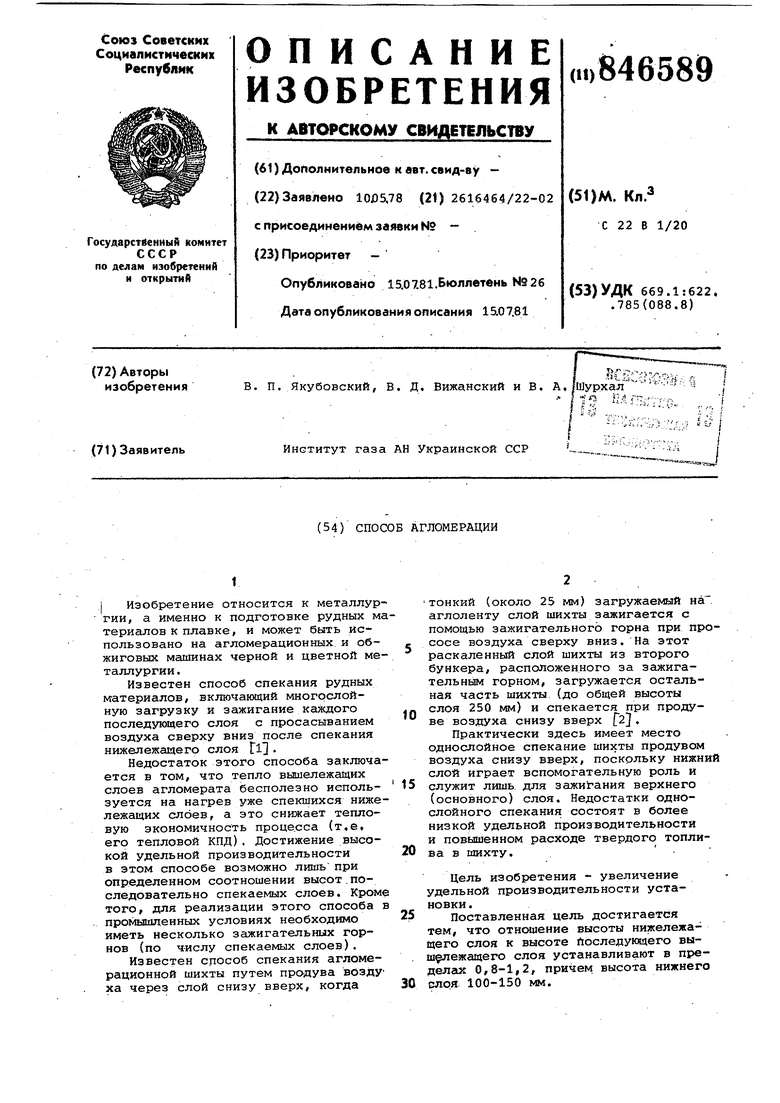

Результаты опытов приведены в таблице. Как видно из таблицы, наиболее высокие показатели процесса спекани получены при соотношениях высот ниж него и верхнего слоев 110:140 и 135:115 (примеры 2 и 3). Здесь достигнут наиболее низкий расход коксовой мелочи на 1 т агломерата 67,7 кг.При изменении соотношени высот слоев в ту или иную сторону расход коксовой мелочи значительно увеличивается, . объясняется это- низ.кой степенью использования тепла аглоспека нижнего слоя в общем тепловом балансе процесса спекания. Увеличение расхода твердого топлива в шихту наблюдается уже при небольшо отклонении соотношений высот нижнего и вьшележащего слоев от оптимальных величин (примеры 1 и 4). Расход коксовой мелочи при поддержании высоты нижнего слоя в пределах 100-150 мм и соотношений высот нижнего и выиеле жащего слоев 0,8:1,2 уменьшается в среднем с 70,9 до 67,7 кг на 1 т агломерата, т.е. на 3,2 кг/т. Удельная производительность увеличивается при этом в среднем от 1,92 т/м ч , до 2,15 т/м ч, т.е. на 12%. Следует отметить, что приведенная закономерность сохраняется при увеличении общей высоты нижнего и вьшележащих слоев более 350 мм. При этом достигается еще более низкий расход твердого топлива в шихту. Однако удельная производительность установки снижается из-ва уменьшения вертикальной скорости спекания. Увеличение общей высоты всех последовательно спекаемых слоев лимитируется возможностями вакуумно-дутьевых средств. Формула изобретения Способ агломерации, включакнций послойную загрузку шихты, одностадийное зажигание, спекание нижнего слоя прососом или продувом воздуха сверху вниз и последующее спекание вышележащих слоев прососом или продувом воздуха снизу вверх, отличающийся тем, что, с целью повышения удельной производительности установки, отношение высоты нижележгицего слоя к высоте последующего выиележащего слоя устанавливают в пределах 0,8-1,2, причем высота нижнего слоя 100-150 мм. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 418527, кл. С 22 В 1/20, 16.06.72. 2.Патент Автралии № 222305, кл.. 15.2, 1971.

V t-vy:

Г

Besffyx

И1ИП МП

Г

тиоЗйщие гал.

Jj(L

т %

Авторы

Даты

1981-07-15—Публикация

1978-05-10—Подача