(5) СПОСОБ АГЛОМЕРАЦИИ ЖЕЛЕЗНЫХ РУД И КОНЦЕНТРАТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ агломерации железных руд и концентратов | 1980 |

|

SU937528A1 |

| Способ загрузки шихты на агломерационную машину и устройство для его осуществления | 1981 |

|

SU985093A1 |

| Способ агломерации железных руд и концентратов | 1980 |

|

SU929719A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2007 |

|

RU2345150C2 |

| Способ подготовки железных руд и концентратов к спеканию | 1980 |

|

SU1044647A1 |

| Способ агломерации фосфатного сырья | 1990 |

|

SU1723032A1 |

| Способ агломерации железорудных материалов | 1988 |

|

SU1564199A1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 1999 |

|

RU2149907C1 |

| Способ получения извести | 1981 |

|

SU963965A1 |

-

Изобретение относится к черной металлургии и может быть использовано при окусковании железных руд и концентратов.

Известны способы агломерации железных руд и концентратов, включающие укладку, зажигание и спекание шихты на агломерационной машине с прососом сквозь ее слой газового по тока р 1

Основной недостаток этих способов заключается в том, что при зажигании шихты резкое повышение перепада давления газового потока воспринимается непосредственно спекаемым слоем, . в результате чего происходит усадка и понижение его газопроницаемости. Следствием этого является ухудшение всех показателей аглопроцесса.

Кроме того, при таких способах агломерации верхние горизонты спека получаются непрочные, в связи с чем образуется повышенное количество мелочи менее 5iO мм в годном агломерате. Обусловлено это плохим спеканием шихты данных горизонтов, в связи с недостаточными максимальными температурами и временем пребывания в них зоны высоких температур и резким их охлаждением непосредственно после зажигания просасываемым сквозь слой атмосферным воздухом.

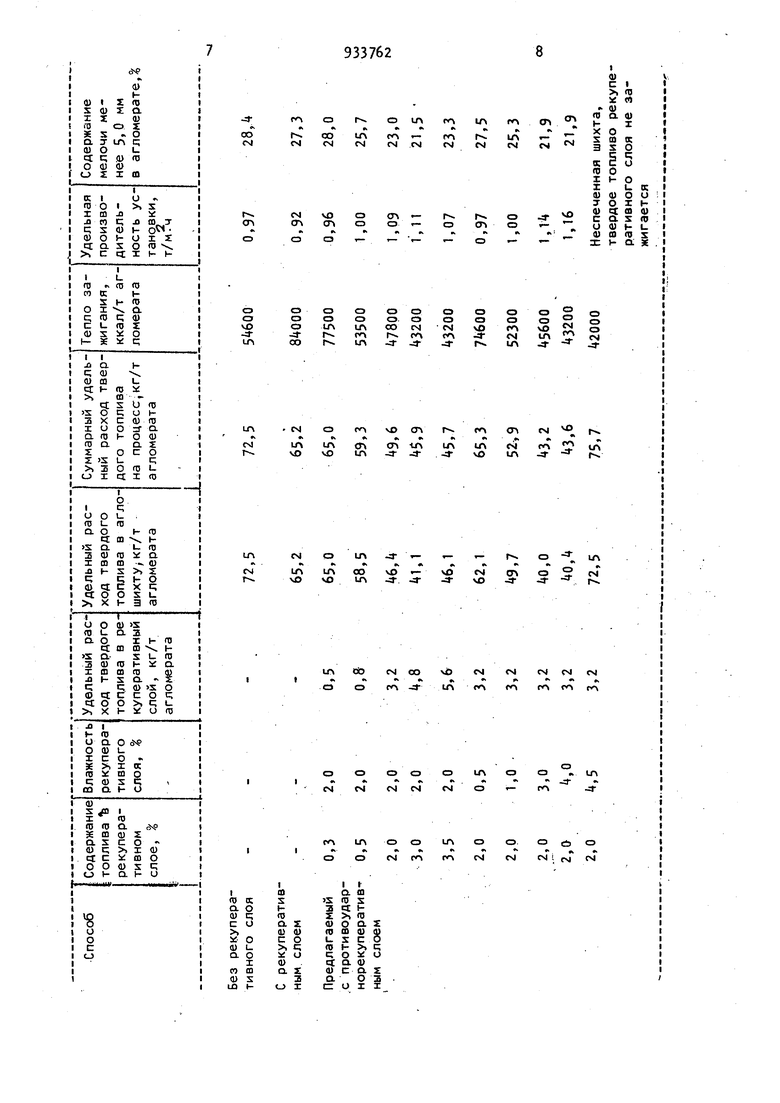

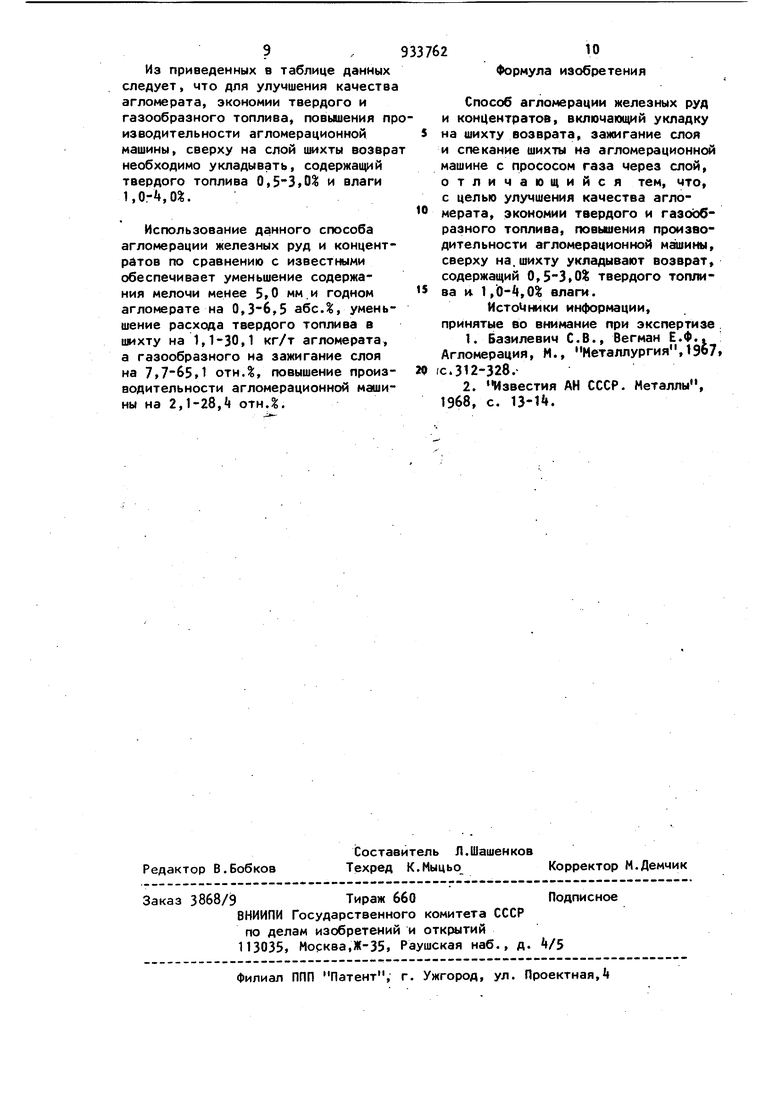

Низкая ступень турбулизации входящего в слой газового потока также является одной из причин ухудшения показателей аглопроцесса, так как при этом затруднен доступ свободного кислорода потока к твердому топливу шихты, что приводит к его недогоранию особенно в верхних горизонтах слоя, и не представляется возможным сконцентрировать тепло зоны высоких температур в узком горизонте. Расширение этой зоны также обуславхмвает перерасход твердого топлива на процесс агломерации и увеличение аэродинамического сопротивления слоя, т.е. потерю производства агломерата. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ агломерации железных руд и концентр тов, включающий укладку сверху на шихту грубозернистых материалов, зажигание всего слоя и спекание шихты на агломерационной машине с прососом сквозь слой газовых потоков. По указанным исследованиям грубо зернистые материалы- уложенные на шихту, в процессе спекания являются рекуперативным слоем./ Эффект от применения этого спосо ба заключается в том, что при наличии рекуперативного слоя увеличивается время пребывания зоны высоких температур и замедляется темп охлаждения верхних горизонтов спека, происходит нагрев и турбуливация поступающего в слой спекаемой шихты воздуха. В результате всего этого достигается экономия твердого топли ва и повышение качества агломерата Для рекуперативного слоя по данному способу наиболее целесообразно использовать возврат текущего гфоизводства аглофабрики. Это позволяет свести эксплуатационные затраты от внедрения способа на уровень равный затратам при подаче постели на агломерационную машину и исключи засорение агломерата инородными материалами 2J. . Однако и при таком способе агломерации происходит усадка шихты при зажигании слоя. Рекуперативный слой не обладает в момент зажигания аэродинамическим сопротивлением достаточным, чтобы в нужной степени уменьшить резкое повышение перепада давления по слою шихты. Сум марное воздействие этого слоя на процесс спекания шихты, как правил приводит к потере производства агломерата. Для обеспечения минимального со держания мелочи менее 5,0 мм в общей сходящей с агломерационной маш ны массе возврат рекуперативного слоя должен иметь крупность более 5,0 мм. При данной его крупности накопление достаточного для предотвращения резкого охлаждения вер них горизонтов спека шихты возмож24но при высоте рекуперативного слоя более 60 мм, что затрудняет внедрение данного способа. Кроме того, а самом рекуперативном слое при зажигании не происходит концентрация тепла в узких горизонтах. Тепло распределяется по всей высоте данного слоя, значение максимальных температур в нем не превышает температуры горновых газов. В связи с этим для нормального зажигания шихты необходимо прогреть всю толщу рекуперативного слоя до 1100-1250С. Достигаемая по данному способу экономия твердого топлива превышает происходящий при этом перерасход газообразного. Однако в сумме затраты тепла на процесс сокращаются незначительно. Спекание верхних горизонтов слоя шихты, как и в указанных выше способах, происходит при более низких (Температурах и содержании свободного кислорода в поступающем в слой газовом потоке, чем в последующих. Это, по-прежнему, обуславливает повышенное содержание мелочи менее 5,0 мм в годном агломерате. Цель изобретения - улучшение качества агломерата, экономия твердого и газообразного топлива, повышение производительности агломерационной машины. Поставленная цель достигается тем, что согласно способу агломерации железных руд и концентратов, включающему укладку сверху на шихту возврата, зажигание всего слоя и спекание шихты на агломерационной машине с прососом сквозь слой газовых потоков, сверху на укладывают возврат, содержащий 0,5-0,3% твердого топлива и 1,0-,0 влаги. Сущность способа состоит в следующем. В период зажигания воспламеняется только твердое топливо рекуперативного слоя. В связи с наличием в нем и влаги происходит концентрация тепла в узких горизонтах. Турбулизация газового потока, обусловленная горением твердого топлива и испарением влаги, а также повышение значения максимальных температур приводит к резкому увеличению аэродинамического сопротивления рекуперативного слоя в данный период. Создают,ся условия для восприятия удара газового 5 от р.езкого повышения перепа потока да его давления рекуперативным слое Так как слой состоит из возврата, уплотнение его не происходит. Удар газового потока по сыпучей среде слабо передается на слой шихты, перепад давления по нему при зажигании ощутимо уменьшается, а в соот ветствии с этим и усадка шихты. 8 дальнейшем процесс стабилизируетс и при перемещении зоны горения в сл спекаемой шихты происходит плавное изменение его сопротивления. Пористость слоя на протяжении всего процесса спекания сохраняется повышенной, в связи с чем особенно ощутимо повышается производительность агломерационной машины. После прохождения зоны горения аэродинамическое сопротивление рекуперативного слоя становится незначительным, так как высоту его предоставляется уменьшить до 20-50 и выделить для него однородный по гранулометрическому составу агломерат. Зажигание всего слоя становится возможным и при внесении в верхние горизонты рекуперативного слоя тепла, позволяющего повысить их тем пературу только до температуры горения твердого топлива, т.е. до УОО-ВОО С. При этом в нижних горизо тах слоя возврата, расположенного н посредственно над слоем шихты, температура может повыситься до 1300ItOO C. Зажигание самой шихты при столь высоких температурах подогрет воздухом, с повышенным (по сравнению с горновыми газами) содержанием свободного кислорода, улучшает все показатели аглопроцесса. Прочность по высоте спека из ших ты выравнивается. Не столь значительным становится влияние гранулометрического состава материала реку перативного слоя на показатели агло процесса, особенно на содержание мелочи менее 5,0 мм в годном агломе рате . Увлажнение и ввод в слой возв рата топлива позволяет при прохождении зоны высоких температур укруп нить его, что наряду с понижением высоты рекуперативного слоя устраняет особую необходимость в выделении для данного слоя возврата круп«остью более 5,0 мм. 2 Тепло сгорания твердого топлива рекуперативного слоя регенерируется слоем шихты, т.е. используется непосредственно для ее спекания. Содержание твердого топлива и влажность рекуперативного слоя подбирается из условий: улучшение качества агломерата, экономия твердого и газообразного топлива, повышение производительности агломерационной машины. Этим условиям отвечает возврат рекуперативный слой, содержащий твердого топлива 0,5-3,0 и влаги 1,0.-,0%.Ощутимо показатели аглопроцесса улучшаются при содержании рекуперативного слоя в возврате твердого топлива 0,5% и влаги 1,0%. При повышении содержания твердого топлива в возврате более .%, а влаги k,Q% дальнейшего улучшения показателей аглопроцесса не наблкщается, так как при этом температура в верхних горизонтах слоя шихты повышается выше 1400РС и в них образуется большое количество жидкой фазы, приводящее к понижению газопроницаемости слоя. Спекание промышленной шихты аглофабрики НКГОКе производят в лабораторной- аглочаше при высоте слоя 2 0-270 мм и разрежении лод колосниковой решеткой 8 900-950 мм вод.ст. Базовыми опытами являются опыты по спеканию шихты без рекуперативного слоя и со слоем возврата высотой 60-120 мм, уложенным сверху на слой шихты. При проведении опытов по предлагаемому способу содержание твердого .топлива в возврате рекуперативного слоя изменяют в пределах 0,3-3,5% а влаги - 0,5-,5%. В ходе опытов определяют расход епла на зажигание слоя, оптимальое содержание топлива в шихте, емпературу над слоем спекаемой ихты С в нижних горизонтах рекупеативного слоя), удельную производиельность установки и содержание елочи менее 5,0 мм в барабанной прое агломерата, отобранной с общей ассы спека. Результаты опытов приведены в аблице.

00

«м

I

и

XХ

л

г

СП

с; лп).т

rwj

О ь о

О X Z н

з:

о та v

ct X

и л т5 та

к

та

ООо v о.

X та

о еэ

оеэо с; О)

оил1Г vo

и та

-3-г го

-dм о

LTl

ц

а ш

U

ш

та ii: m О та

§

о н

с (U та X

CSJ

а-о.

LTl

и

I- о0)

та

1Л чО

C-J

1Л

о.Z о.

о

о с:о

гS

L.с;

О таL 3

d Xта

X

н

I о

о

1-та О к та

ctш - н о. U та

«м

LA

О)та it а

.0)

mю

ил

ил

CN(

S

нS

ЧО

чО

t-о

Г

Xц

Ч 00

з:U

эта X Н

та

Iта

а

ил

i

ч

о

О

Ц

та

О

(U

5

та

татаа

96m иZ

о.Sсо

(1)с;XX

dсii:m

оьан

о о

о

о о ем гл

о о vO

о

о

о о ff

о о

О

о

CJ

vO

CV

о ч

in

ff г

OJ

1Л

1

-4-я-3 о

см

стл

гл

СП

СЛ

«SJ

1Л

t/

1Л

ил 1

-3ил

о

-а-d. -л

о

- чО

см

СП

см

о

-аJ- -З-3чО

г

ч

см см

м

CN4

СМ

С

S

Съ

f Л

лл

1Л

-ао о «ил

ил

о

о

-а- «см

т-Г Л-Яо

см

о

СчГ Из приведенных в таблице данных следует, что для улучшения качества агломерата, экономии твердого и газообразного топлива, повышения пр изводительности агломерационной машины, сверху на слой шихты возвра необходимо укладывать, содержащий твердого топлива 0,,0% и влаги 1,0-4,0. Использование данного способа агломерации железных руд и концентрдтов по сравнению с известными обеспечивает уменьшение содержания мелочи менее 5,0 мм.и годном агломерате на 0,,5 абс.%, уменьшение расхода твердого топлива в шихту на 1,1-30,1 кг/т агломерата, а газообразного на зажигание слоя на 7,,1 отнД, повышение производительности агломерационной машины на 2,1-28, отн.. 210 Формула изобретения Способ агломерации железных руд и концентратов, включающий укладку на шихту возврата, зажигание слоя и спекание шихты на агломерационной машине с прососом газа через слой, отличающийся тем, что, с целью улучшения качества агломерата, экономии твердого и газообразного топлива, повышения производительности агломерационной машины, сверху на. шихту укладывают возврат содержащий 0, твердого топлива и. 1,0-4,0% влаги. Источники информации, принятые во внимание при экспертизе . 1.Базилевич С.В., Вегман Е.Ф.. Агломерация, М., Металлургия,1967, С.312-328. 2.Известия АН СССР. Металлы, 1968, с. 13-1.

Авторы

Даты

1982-06-07—Публикация

1980-07-14—Подача