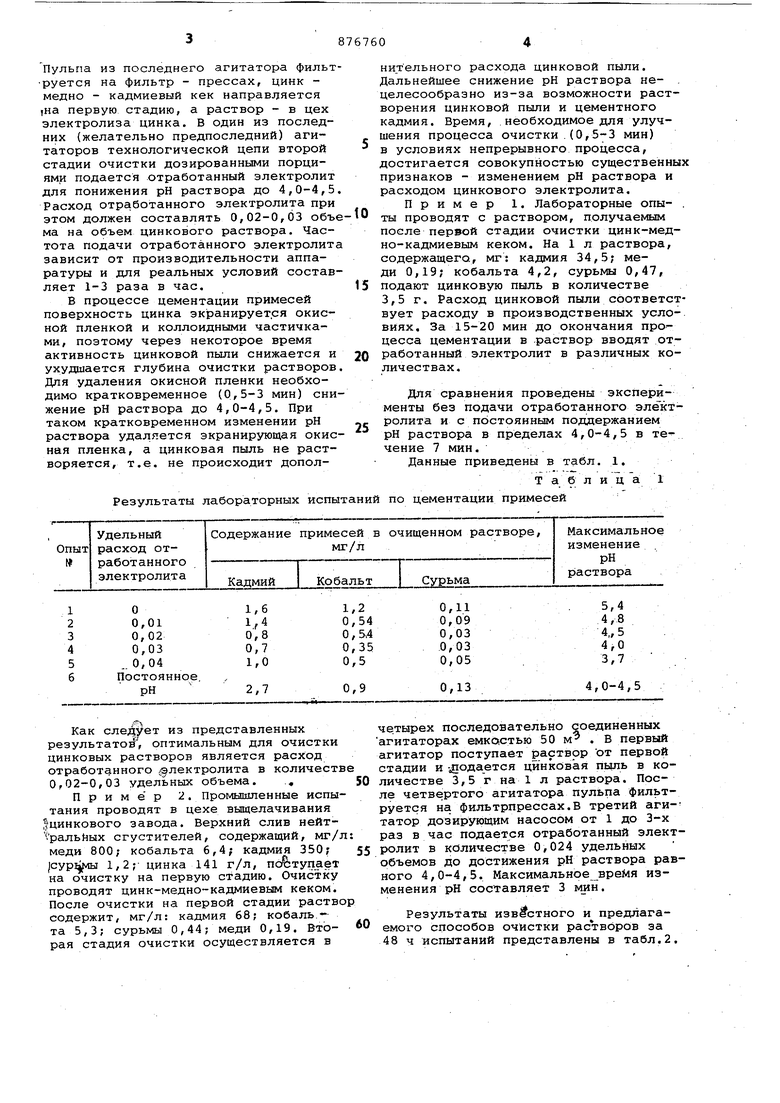

1 . Изобретение относится к гидрометаллургическому производству цинка, в частности к очистке цинковых растворов- от примесей цинковой пылью. Известны способы непрерывной двухстадийной очистки цинковых растворов от примесей меди, кадмия, кобальта и никеля цинковой пылью 1. Недостатками указанных способов являются высокий расход цинковой пыли и неудовлетворит.ельная очистка растворов сульфата цинка от примесей Наиболее близким по технической сущности к предлагаемому является способ непрерывной двухстадийной очистки цинковых растворов от приме сей осаждением их цинковой пылью и оборотным цинк-Медно-кадмиевым кеKOMi получаемым при осаждении примес й на второй стадии цинковой пылью 2 . . . Однако и данный способ не обеспе чивает высокой степени очистки цинковых растворов от примесей, в част ности от кадмия и кобальта. Остаточ ное, содержание в готовом электролите при переработке обычного сырья с тавляет мг/л : кадмия 1,2-1,.4, коба та 1,1-1,0. В условиях переработки указанным способом низкосортного цинксодержащего сырья нарушается технология цементационной очистки раствора и даже при увеличении расхода цинковой пыли концентрация при-, месей в готовом электролите остается значительной: кадмия до 2,5 мг/л, кобальта до 2,0 мг/л; Цель изобретения - повышение глубины очистки цинковых растворов от примесей «А Поставлен я цель достигается тем, что в способе непрерывной двухстадийной очистки цинковых растворов от примесей осаждением их цинковой ПЫЛЬЮ: и оборотным цинк-медно-кадмиевым кеком, процесс ведут при периодическом изменении рН раствора второй стадии от 5,2-5,4 до 4,0-4,5 путем порционной подачи отработанного электролита в количестве 0,02-0,03 объема на объем цинкового раствора. Способ осуществляется следующим образом. Раствор после первой стадии очистки поступает на вторую стадию, на которой очистка от лримесей ведется в нескольких последовательно соединенных агитаторах цинковой пылью. Пульпа из последнего агитатора фильт руется на фильтр - прессах, цинк медно - кадмиевый кек направляется (Иа первую стадию, а раствор - в цех электролиза цинка. В один из последних (желательно предпоследний) агитаторов технологической цепи второй стадии очистки дозированными порциями подается отработанный электролит для понижения рН раствора до 4,0-4,5 Расход отработанного электролита при этом должен составлять 0,02-0,03 объе ма на объем цинкового раствора. Частота подачи отработанного электролита зависит от производительности аппаратуры и для реальных условий составляет 1-3 раза в час. В процессе цементации примесей поверхность цинка экранируется окисной пленкой и коллоидными частичками, поэтому через некоторое время активность цинковой пыли снижается и ухудшается глубина очистки растворов Для удаления окисной пленки необходимо кратковременное (0,5-3 мин) снижение рН раствора до 4,0-4,5. При таком кратковременном изменении рН раствора удаляется экранирующая окисная пленка, а цинковая пыль не растворяется, т.е. не происходит дополРезультаты лабораторных испытаний по нительного расхода цинковой пыли. Дальнейшее снижение рН раствора не- . целесообразно из-за возможности растворения цинковой пыли и цементного кадмия. Время, необходимое для улучшения процесса очистки . (0,5-3 мин) в условиях непрерывного процесса, достигается совокупностью существенных признаков - изменением рН раствора и расходом цинкового электролита. Пример 1. Лабораторные опы- . ты проводят с раствором, получаемым после первой стадии очистки цинк-медно-кадмиевым кеком. На 1 л раствора, содержащего, мг: кадмия 34,5; меди 0,19; кобальта 4,2, сурьмы 0,47, подают цинковую пыль в количестве 3,5 г. Расход цинковой пыли соответствует расходу в производственных условиях. За 15-20 мин до окончания процесса цементации в раствор вводят отработанный электролит в различных количествах. Для сравнения проведены эксперименты без подачи отработанного элё ктролита и с пбстоянным поддержанием рН раствора в пределах 4,0-4,5 в те чение 7 мин. . Данные приведены в табл. 1, Таблиц а цементации примесей

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывной двухстадийной очистки сульфатных цинковых растворов от примесей | 1982 |

|

SU1043177A1 |

| СПОСОБ ОЧИСТКИ СУЛЬФАТНЫХ ЦИНКОВЫХ РАСТВОРОВ ОТ ПРИМЕСЕЙ | 2004 |

|

RU2282671C2 |

| Способ очистки раствора сульфата цинка от меди и кадмия | 1982 |

|

SU1018993A1 |

| СПОСОБ ОЧИСТКИ СУЛЬФАТНЫХ ЦИНКОВЫХ РАСТВОРОВ ОТ ПРИМЕСЕЙ | 2003 |

|

RU2233893C1 |

| СПОСОБ ОЧИСТКИ СУЛЬФАТНЫХ ЦИНКОВЫХ РАСТВОРОВ ОТ ПРИМЕСЕЙ | 2003 |

|

RU2238993C1 |

| СПОСОБ ТРЕХСТАДИЙНОЙ ОЧИСТКИ СУЛЬФАТНЫХ ЦИНКОВЫХ РАСТВОРОВ | 1968 |

|

SU219591A1 |

| Способ выщелачивания медно-кадмиевых кеков | 1981 |

|

SU979514A1 |

| СПОСОБ ОЧИСТКИ СУЛЬФАТНЫХ ЦИНКОВЫХ РАСТВОРОВ ОТ ПРИМЕСЕЙ | 2004 |

|

RU2274667C1 |

| Способ извлечения кадмия из медно-кадмиевых кеков цинкового производства | 1982 |

|

SU1057565A1 |

| Способ очистки цинковых растворов от примесей | 1990 |

|

SU1724710A1 |

1 2 3 4 5 б

,-L,

Как следует из представленных результатов , оптимальным для очистки цинковых растворов является расход отработанного лектролита в количестве 0,02-0,03 удельных объема. ., 50

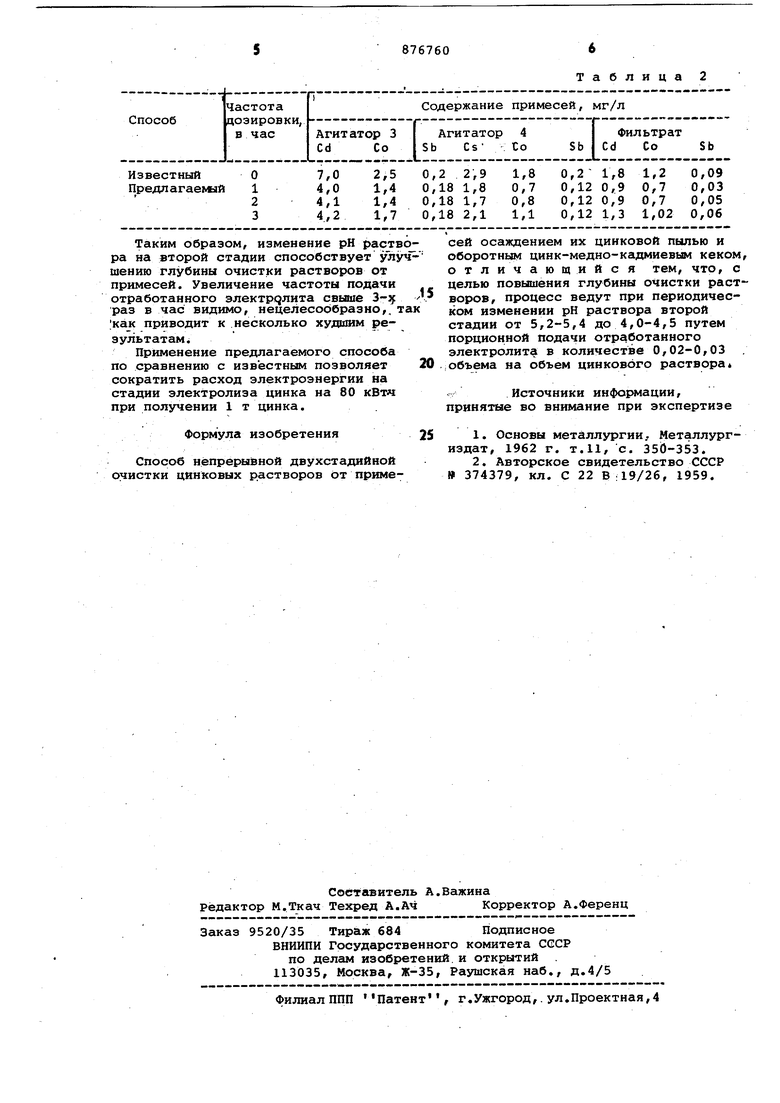

П р и м е р 2. Промышленные испытания проводят в цехе выщелачивания |цинкового завода. Верхний слив нейт ральйых сгустителей, содержащий, мг/л: меди 800; кобальта 6,4; кадмия 350; 55 )сурЦ 1,2;- цинка 141 Г/л, поступает на очистку на первую стадию. Очистку проводят цинк-медно кадмиевым кеком. После очистки на первой стадии раствор содержит, мг/л: кадмия 68; кобаль.та 5,3; сурьмы 0,44; меди 0,19. Вто- 0 рая стадия очистки осуществляется в

четырех последовательно соединенных агитаторах емксйстью 50 м . В первый агитатор поступает раствор от первой стадии и -додается цинкс1вая пьть в количестве 3,5 г на 1 л раствора. После четвертого агитатора пульпа фильтруется на фильтрпрессах.В третий аги-татор дозирующим насосом от 1 до 3-х раз в час подается отработанный электролит в количестве 0,024 удельных объемов до достижения рН раствора равного 4,0-4,5. Максимальное время изменения рН составляет 3 мин.

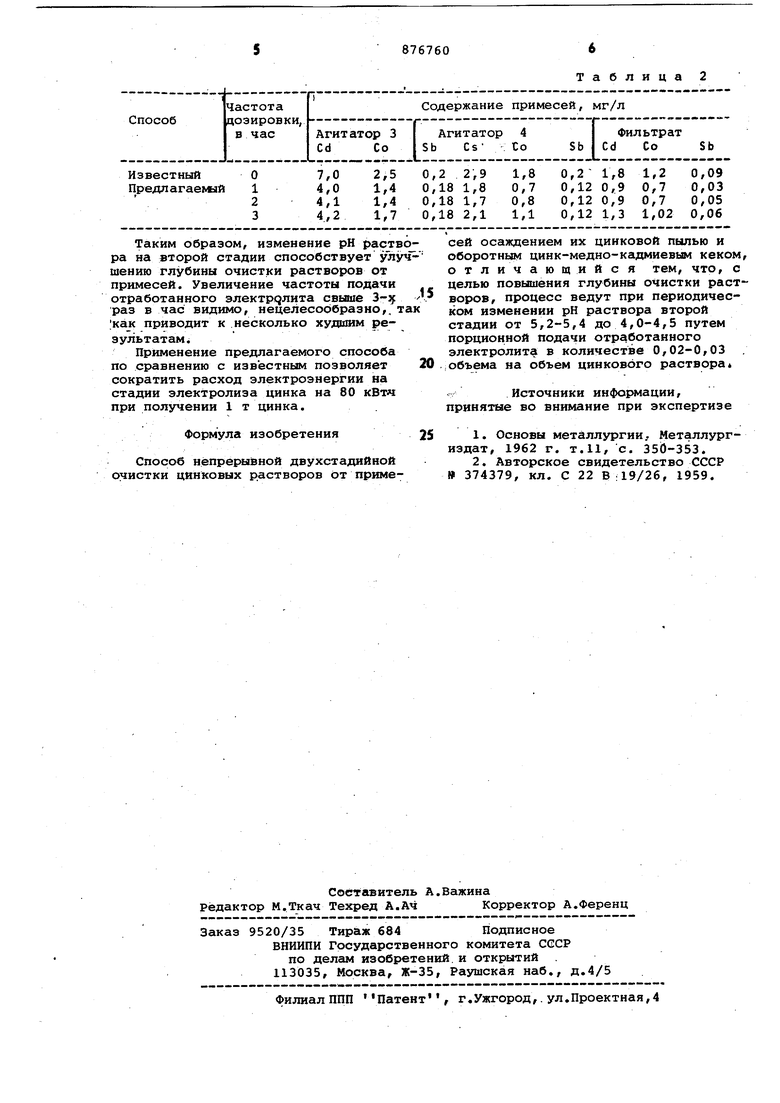

Результаты известного и предлагаемого способов очистки растворов за 48 ч испытаний представлены в табл.2. Таким образом, изменение рН раств ра на второй стадии способствует улу шению глубины очистки растворов от примесей. Увеличение частоты подачи отработанного электролита свыше 3раз в час видимо, нецелесообразно,, т как приводит к несколько худшим результатам. Применение предлагаемого способа по сравнению с известным позволяет сократить расход электроэнергии на стадии электролиза цинка на 80 кВтч при получении 1 т цинка. Формула изобретения Способ непрерывной двухстадийной очистки цинковых растворов от примеТаблица 2 сей осаждением их цинковой пылью и оборотным цинк-медно-кадмиевым кеком, отличающийся тем, что, с целью повышения глубины очистки растворов, процесс ведут при периодическом изменении рН раствора второй стадии от 5,2-5,4 до 4,0-4,5 путем порционной подачи отработанного электролиту в количестве 0,02-0,03 объема на объем цинкового раствора« Источники информации, принятые во внимание при экспертизе 1.Основы металлургии, Металлургиздат, 1962 г. т.И, с. 350-353. 2.Авторское свидетельство СССР 374379, кл. С 22 В:19/26, 1959.

Авторы

Даты

1981-10-30—Публикация

1980-02-01—Подача