X) ;О QD &0 Изобретение относится к цветной металлургииj преимущественно к метал лургии цинка, и может быть использо вано для извлечения меди и кадмия и раствора сульфата цинка, получаемого при гидрометаллургической переработ ке цинковых концентратов. , Известен способ очистки раствора сульфата цинка, включающий извлечени12 примесей з несколько стадий: сна чала извлечение железа гидролизом, затем извлечение меди и кадмия цементацией на цинковой пыли Х З Недостатком этого способа является большой расход цинковой пыли,достигающий 80 кг на 1 т цинка, содержащегося в исходном растворе. Наиболее близким к изобретению по технической сущности и достигаемому результату является спрсоб очистки растворе сульфата цинка от примесей меди и кадмия, включаю1ций цементацию их на металлическом цинке с добавлением в раствор серной кислоты и реа,гента, содержащего окись марганца иу)Г21. . : Недостатками известного способа являются значительный расход материала, содержащего окись марганца (1X7, э также то, , несмотря на высокую концентрацию меди и кадмия в цементационном кеке, получаемом согласно известному способу (соответственно , и 7-5, его состав еще значительно отличается от состава продукта, из которого можно было бы без дополнительных затрат, в одну стадию получить качественный кадмиевый электролит путем сернокислотного выщелачивания; в таком продукте должно быть, как показывает заводская практика, не меньше 20 кадмия, более бедные кадмием материалы зачастую требуют предварительного химического обогащения путем их выщелачивания и допйлнительной цементации кадмия цинком из полученного таким образом раствора в этом случае для повторной цементации неизбежно требуется расходовать около 2 т дефицитной цинковой пылина 1 т осаждаемого кадмия. По этим причинам переработка обогащенного цементационного кека, получаемого согласно известному способу вторая кадмиевая губка), также не является достаточно эффективной. Целью изобретения является уменьшение расхода реагента, содержащего окись марганца (1У/, и повышение эффективности переработки продуктов цементации. Поставленная цель достигается тем, что согласно способу очистки раствора сульфата цинка от примесей меди и кадмия, включающему цементацию их на металлическом цинке с добавлением в раствор,серной кислоты и реагента содержащего окись марганца (1У, в исходный раствор вводят перманганат калия в количестве, соответствующем расходу семивалентного марганца 11hk мг/дм. Этим достигается наиболее равномерный, тесный и развитый контакт активатора (оксида марганца (ТУ с частицами металлического цинка, j Согласно известному способу этот контакт возникнет лишь на непродолжительное время в результате соударения в пульпе частиц шлама (руды, содержащих оксид марганца (.У), и частиц металлического цинка. Поэтому расход материала, содеращего оксид мэрганца (1У), относительно повышен, чтобы гарантировать удовлетворительную активацию цинка. В этом случае значительная часть добавляемого активирующего материала ( шлам, рудз используется недостаточно эфф.ективно, почти без изменений переходит в состав медно-кадмиевого кека и тем самым разубоживает его. Поэтому очень затруднительно получение медно-кадмиевого кека, обогащенного кадмием более, чем до 15. То же естественное явление постепенного обогащения цементационного кека кадмием с последующим его разубоживанием по мере увеличения расхода активатора ( перманганата ) набхводается ив предлагаемом способе, однако оно выражено менее резко вслед- : ствие значительно меньшего (почти в 10 раз, в расчете на марганец расхода активатора. По причине отмеченной закономерности изменения v состава цементационного кека расход активирующей добавки по предлагаемому способу ограничен от 11,0 до мг/дм { по марганцу ( УМ / соот- ветственно.диапазону наиболее богатых кадмием кековД , Пример. 0,800 раствора соства, цинк 118; медь 0,190; кадмий 0,213; железо 0, кобальт 1,9 10 подвергают цементации цинковым порошком крупностью 0,25-0,09 мм

при и перемешивании раствора мешалкой с частотой 6,7 1/t. ПрЪдолжительность цементации З.ОО.. Для подкисления пульпы испольяуют раствор серной кислоты концентрации 95,0 для активации цинковой пыли применяют раствор перманганата калия концентрации 12,6 г/дм. При проведении процесса порцию цинкового порошка загружают в предварительно подогретый раствор указанного . состава при перемешивании, после чего загружают порцию раствора перманганата калия и фиксируют начало опыта. ,- ,. .;; ,. ,

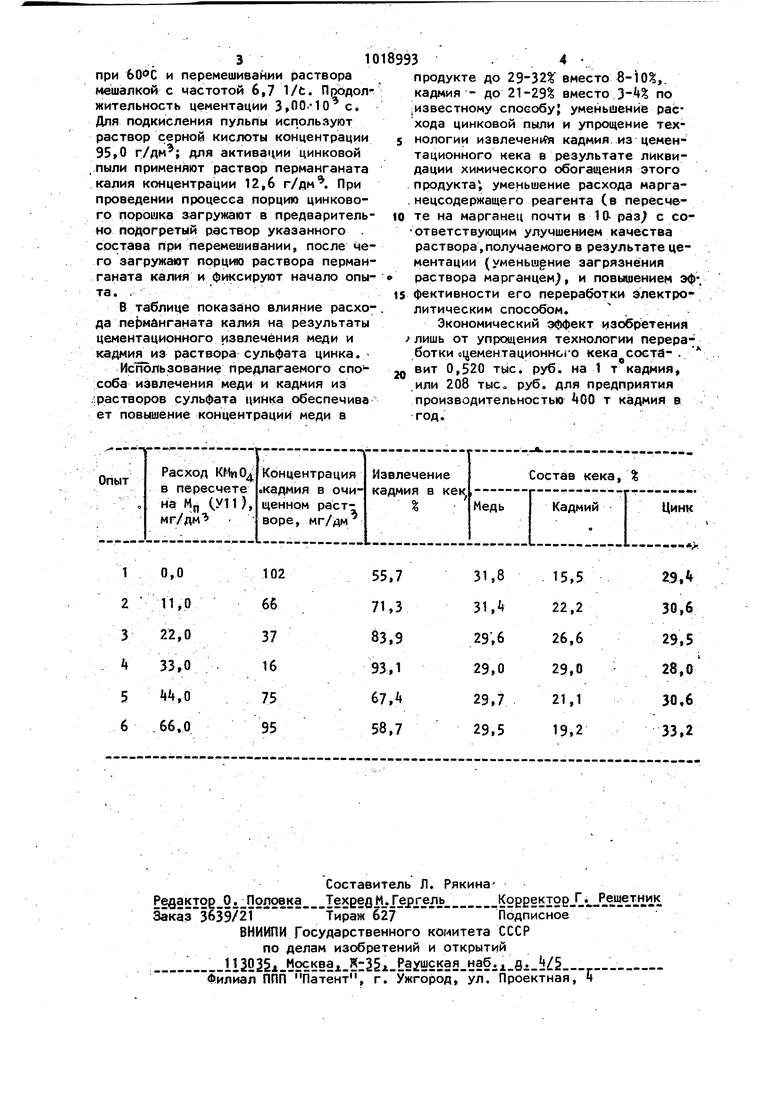

В таблице noKasaiHO влияние расхода пермйнганата калия на результаты цементационного извлечения меди и кадми из раствора сульфата цинка.

Использование предлагаемого спо соба извлечения меди и кадмия из .ipacTBopOB сульфата цинка обеспечива ет повышение концентрации меди в

продукте до 23-32% вместо 8-10,. кадмия - до 21-29% вместо З по .известному способу} уменьшение расхода цинковой пыли и упрощение технологии извлечен гя кадмия из цементационного кека в результате ликвидации химического обогащения этого продукта; уменьшение расхода марга.нецсодержащего реагента (в пересчете на марганец почти в 10- раз7 с соответствующим улучшением качества раствора,получаемого в результате цементации (уменьшение загрязнения раствора марганцем, и повышением эф-, 15 фективности его переработки электролитическим способом.

Экономический эффект изо бр етения лишь от упрощения технологии nepepa-f ботки в1 ементационно1О кека соста- . 2« вит 0,520 тыс. руб. на 1 т кадмия« или 208 тысо руб. для предприятия производительностью 00 т кадмия в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки раствора сульфата цинка от примесей | 1985 |

|

SU1296617A1 |

| Способ выщелачивания медно-кадмиевых кеков | 1981 |

|

SU979514A1 |

| Способ выщелачивания полиметаллических цинкосодержащих материалов | 1981 |

|

SU988892A1 |

| СПОСОБ ОЧИСТКИ СУЛЬФАТНЫХ ЦИНКОВЫХ РАСТВОРОВ ОТ ПРИМЕСЕЙ | 2004 |

|

RU2282671C2 |

| Способ очистки раствора сульфата цинка от кадмия | 1980 |

|

SU933770A1 |

| Способ извлечения кадмия из медно-кадмиевых кеков цинкового производства | 1982 |

|

SU1057565A1 |

| Способ очистки цинковых растворов от примесей | 1990 |

|

SU1724710A1 |

| Способ непрерывной двухстадийной очистки цинковых растворов от примесей | 1980 |

|

SU876760A1 |

| СПОСОБ ТРЕХСТАДИЙНОЙ ОЧИСТКИ СУЛЬФАТНЫХ ЦИНКОВЫХ РАСТВОРОВ | 1968 |

|

SU219591A1 |

| Способ выщелачивания медно-кадмиевых кеков | 1984 |

|

SU1244197A1 |

СПОСОБ ОЧИСТКИ РАСТеОРА СУЛЬФАТА ЦИНКА ОТ МЕДИ И ШДМйЯ, включающий цементацию их на металлическом цинке с добавлением в раствор серной кислоты и реагента, содержащего окись марганца

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Связующий материал для шишельных земель | 1933 |

|

SU38266A1 |

| Фальцовая черепица | 0 |

|

SU75A1 |

| Авторское свидетельство СССР № 756853 | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-05-23—Публикация

1982-02-09—Подача