(54) СПОСОБ ВЫЩЕЛАЧИВАНИЯ МЕДНО-КАДМИЕВЫХ КЕКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выщелачивания полиметаллических цинкосодержащих материалов | 1981 |

|

SU988892A1 |

| Способ извлечения кадмия из медно-кадмиевых кеков цинкового производства | 1982 |

|

SU1057565A1 |

| Способ выщелачивания медно-кадмиевых кеков | 1984 |

|

SU1244197A1 |

| Способ очистки раствора сульфата цинка от меди и кадмия | 1982 |

|

SU1018993A1 |

| СПОСОБ ОЧИСТКИ СУЛЬФАТНЫХ ЦИНКОВЫХ РАСТВОРОВ ОТ ПРИМЕСЕЙ | 2004 |

|

RU2282671C2 |

| Способ непрерывной двухстадийной очистки сульфатных цинковых растворов от примесей | 1982 |

|

SU1043177A1 |

| Способ извлечения кадмия из ксантогенатных кеков | 1983 |

|

SU1108121A1 |

| Способ непрерывной двухстадийной очистки цинковых растворов от примесей | 1980 |

|

SU876760A1 |

| СПОСОБ ОЧИСТКИ ОТ ХЛОРА СУЛЬФАТНЫХ ЦИНКОВЫХ РАСТВОРОВ | 2008 |

|

RU2372413C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО МЕДНОГО КОНЦЕНТРАТА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ ЦИНКА | 2006 |

|

RU2309188C1 |

1

Изобретение относится к цветной металлург гни, преимущественно к металлургии цинка . и кадмия, и может быть использовано при переработке медно-кадмиевых кеков, получаемых при цементационной очистке сульфатных цинковых растворов от примесей этих металлов.

Известен способ электровыщелачивания цинкосодержащих материалов раствором серной кислоты {1 .

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ выщелачивания медно-кадмиевого кека в растворе серной кислоты 2.

Недостатком известного способа является нечеткое разделение компонентов, кека, что усложняет технологию получения кадмия, увеличивает трудозатраты и капитальные расходы.

Цель изобретения - повьпиение селективности выщелачивания компонентов кека, упрощение технологии и повышение эффективности его переработки.

Поставленная цель достигается тем, что согласно способу выщелачива1шя медно-кадмиевых кеков в растворе серной кислоты, в процессе выщелачивания через пульпу меднокадмиевого кека пропускают постоягшый электрический ток при плотности 137-411 А/м и температуре 40-80° С.

Способ осуществляется следующим образом.

Пропускание постоянного тока через пуль10пу медно-кадмиевого кека приводит к последовательному вьщелению на катоде электроположительных KONOTOHeHTOB кека: меди, кикеля, кобальта, кадлгая. Наличие в составе катодного осадка больщого количества цинка,

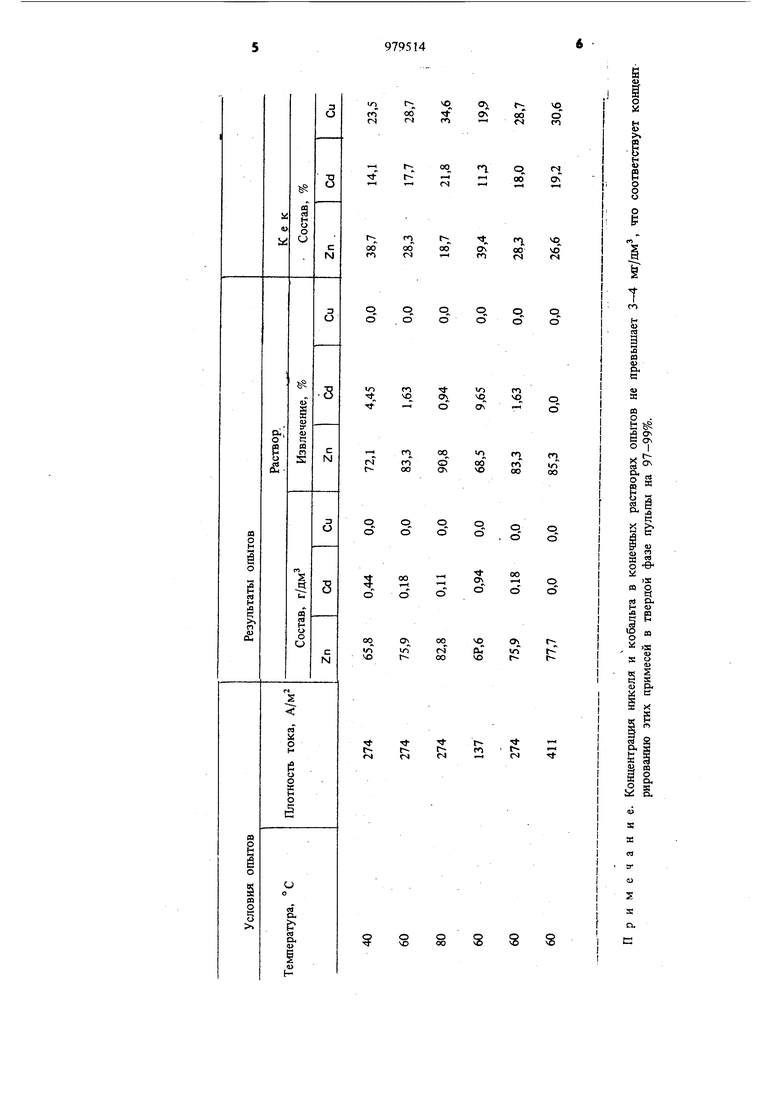

ts являющегося основным компонентом пульпы, приводит к коррозии катодного осадка, что вызывает самопроизвольное удаление его с поверхности электрода. Частицы катодного осадка, попавшие в пульпу, после соприкосно20вания с анодом начинают растворяться таким образом, что в раствор преимущественно переходит их наиболее электроотрицательный компонент - цинк. Таким образом достигается селективное извлечет1е цинка из медно-кадмиевых каков с соответствующим обогащением остатка прочими компонентами. Основное количество меда и кадмия остается в составе катодного осадка, примеси тгкеля и , кобальта переходят в твердую фазу Щльпы, и распределяются между катодным осадком и остатком от выщелачивания. Уменьшегош плотности тока при выщелачивании кека по сравнению с ьшжним з/казаняы пределом этого параметра - 137 А/м уменьшает перенапряжение выделения водорода: на катоде на 0,15-0,17 В с соответствующим уменьщением выхода Щ1шса по току при выщелач1шании кека и, как Следствие, подавляет селекцию. Кроме того, уменьшение тегит1ера туры пульпы при выщелачивании кека по сравнению с нижним указанным пределом (40° С) вызывает дальнейщее уменьшение скорости процессов коррозии щшка и цемента ции примесей на нем на 20-25% на каждые 10° С отклонения температуры от оптимальной (60°С). Увеличение этих параметров выщелачивания кека по сравнению с указаннышг верхними пределами (80°С и 411 А/м), не ухудшая качесгва раствора сульфата цинка, может вызвать лишь перераспределение примесей между остатком выщелачивания кека и катодным осадком с увеличе1-шем выхода последнего и увеличением энергозатрат, что не является .целесообразным. Принципиальное отличие предлагаемого способа от известного за ключается в том, что в раствор при выщелачивании медно-кадмиевых кеков переводят не группу металлов - цинк, кадмий, никель, кобальт и др., а только цинк и обогащают таким образом остаток от выщелачиващм кеков их прочими компонентами. Пример. Медно-кадмиевый кек состава,%: медь 7,08, кадмий 4,44, цинк 41,8 с влажностью 24,3% выщелачивают в растворе серной кислоты с концентрацией 42,6 г/дм. Расход кека составляет 144 г, расход раствора 0,500 дм . Выщелачивание проводят в течение 3 ч в реакторе емкостью 1,0 дм пропеллерной мешалкой с частотой ее враще974 ия 6,7 1/с, В реакторе устанавливают электроды: анод из сплава свинца с 1,0% серебра и катод из титана марки ВТ-1, величина электродной поверхности составляет 1,46 дм. Результаты влияний температуры и IUIOTHOсти тока на электровыщелачивание меднокадмиевого кека приведены в таблщте. Использование предлагаемого способа обеспечивает упрощение технологии переработки с соответствующим уменьшением трудозатрат и капитальных расходов, поскольку в результате лишь операции электровыщелашвания все его компоненты, за исключением 1щнка, концентрируются в твердых продуктах, кроме того, способ позволяет получить аналогичный результат проведением не менее двух технологических операций (выщелачивание и цементация); повышение эффективности переработки медно-кадмиевых кеков за счет повыщения качества щшкового раствора, возвращаемого в цинк - электролитное производство, концентраш1Я примесей в таком растворе составляет по результатам опытов, мг/дм : кадмий 30-50, никель 0-1, кобальт 1-3; при переработке кека по известной технологаи концентрация примесей в аналогичном рас творе составляет соответственно, мг/дм : 50-80, 3-5, 5-10. Это в свою очередь вызывает уменьшение затрат на очистку возвращаемых растворов в выщелачивательном цехе, уменьшение расхода дефицитной цинковой пыли для цементации, что дает эффект при получеНИИ 1 т металлического кадмия, тыс. руб. 2-0,7 - (8-0,012 + 2-0,35) 0,604, где 2 - уменьшение расхода цинковой пы. ли на 1 т кадмия при замене известного способа предлагаемым, т; 0,7 - стоимость 1 т цинковой пыли, тыс. руб; 8 - дополнительный расход электроэнергии на 1 т кадмия при замене известного .способа предлагаемым, тыс. кВт.-ч; 0,35 - стоимость 1 т цинка в цинковом концентрате, тыс. руб.

7979S148

Формула изобретенияпускают постоянный электрический ток при Способ выщелачивания медао-кадмиевых ке-80° С.

ков в растворе серной кислоты, отличаю-Источники информации,

щ и и с я тем, что, с целью повьпиения селек- 5 принятые во внимание при экспертизе тивности вьпцелачивания компонентов кека,1. Авторское свидетельство СССР №773113,

упрощения технологии и повышения эффектив- кл. С 22 В 19/22, 1979. ности его переработки, в процессе выщелачива-2. Лакерник М. М. Металлургия цинка и

НИЛ через пульпу медно-кадмиевого кека про- кадмия. М., Металлургия, 1968, с. 458-461.

.плотности 137-411 А/м и температуре 40

Авторы

Даты

1982-12-07—Публикация

1981-06-03—Подача