(54) СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нитроцементации стальных изделий | 1986 |

|

SU1383837A1 |

| Способ азотирования деталей из конструкционных сталей | 1978 |

|

SU863715A1 |

| Способ азотирования стали | 1974 |

|

SU475427A1 |

| Способ азотирования инструмента из быстрорежущей стали | 1978 |

|

SU697604A1 |

| Способ химико-термической обработки изделий из быстрорежущих и инструментальных сталей | 1977 |

|

SU730876A1 |

| СПОСОБ НИТРОЦЕМЕНТАЦИИ МЕТАЛЛОВ В ПАСТАХ | 2003 |

|

RU2254396C1 |

| Способ химико-термической обработки стальных деталей | 1986 |

|

SU1427870A1 |

| СПОСОБ АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2020 |

|

RU2736289C1 |

| Способ азотирования в газовой среде | 1981 |

|

SU1148895A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 1992 |

|

RU2025539C1 |

Изобретение относится к химикотермической обработке и может быть использовано при поверхностном упрочнении изделий из различных металлов и сплавов. Известен способ газового азотиро.вания с применением аммиака, заключаю щийся в изотермической выдержке изделий в интервале температур 450-600 С в токе аммиака в течение 1/5-60 ч l} Недостатками является длительность технологического процесса, изменение геометрических параметров и связанная с этим окончательная механическая обработка. Наиболее близким к предлагаемому является способ химико- термической обработки при 450-600С в аммиачной cpej;e, при котором в конце выдержки за Qfi-3fO ч подаиот нитроцементую- щую смесь, содержащую 50% аммиака + + 50% приходного газа 2 . Однако известный способ не позволяет достичь желаемых результатов по износостойкости. Цель изобретения - повышение износостойкости и пластичности обрабатываемых изделий. Поставленная цель достигается тем что в способе химико-термической обработки, включающем нагрев до 450бОО С и изотермическую выдержку сначала в аммиачной среде, затем в конце вьщержки в течение 0,1-3,0 ч в нитроцементующей среде, в качестве нитроцементукяцей среды используют смесь, содержащую 50% аммиака и 50% продуктов разложения мочевины. Мочевина при нагревании разлагается с образованием атомарного азота и углерода, которые диффундируют в поверхность обрабатывае1«лх изделий. Азотистая б-фаза, получающаяся при азотировании только аммиаком, особенно при выделении избыточной - --фазы, обладает большой хрупкостью. Введение углеродсодержащих компонентов приводит к повышению пластичности поверхностной зоны и ее эксплуатационных свойств. Добавление мочевины за счет появления активного углерода в газово. среде предотвращает пересьнцение повер; ностного слоя азотом и устраняет хрупкость нитридной зоны, углерод практически не растворяется в диффузионном подслое, а участвует в формировании поверхностной карбонитридной зоны. Выделяющийся в процессе разложения мочевины активный атомарный азот приводит к значительной интенсификации процесса.

Подача мочевины и время выдержки выбираются.в зависимости от объема печи и марки обрабатываемых материалов.

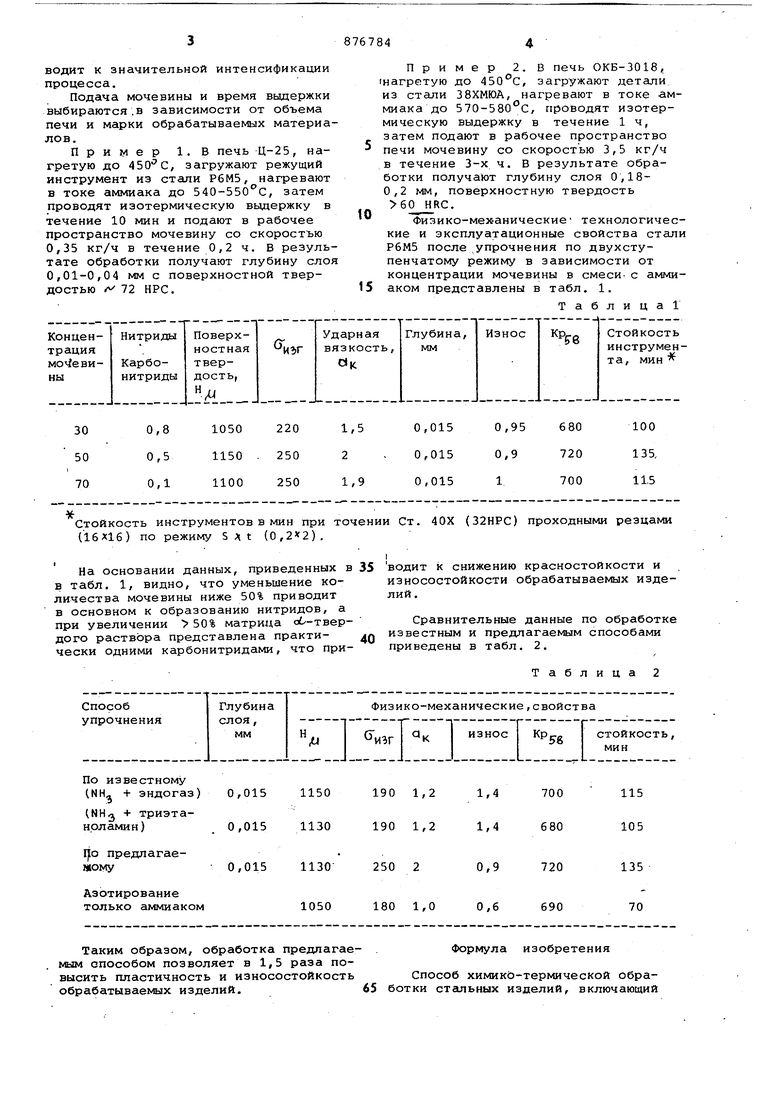

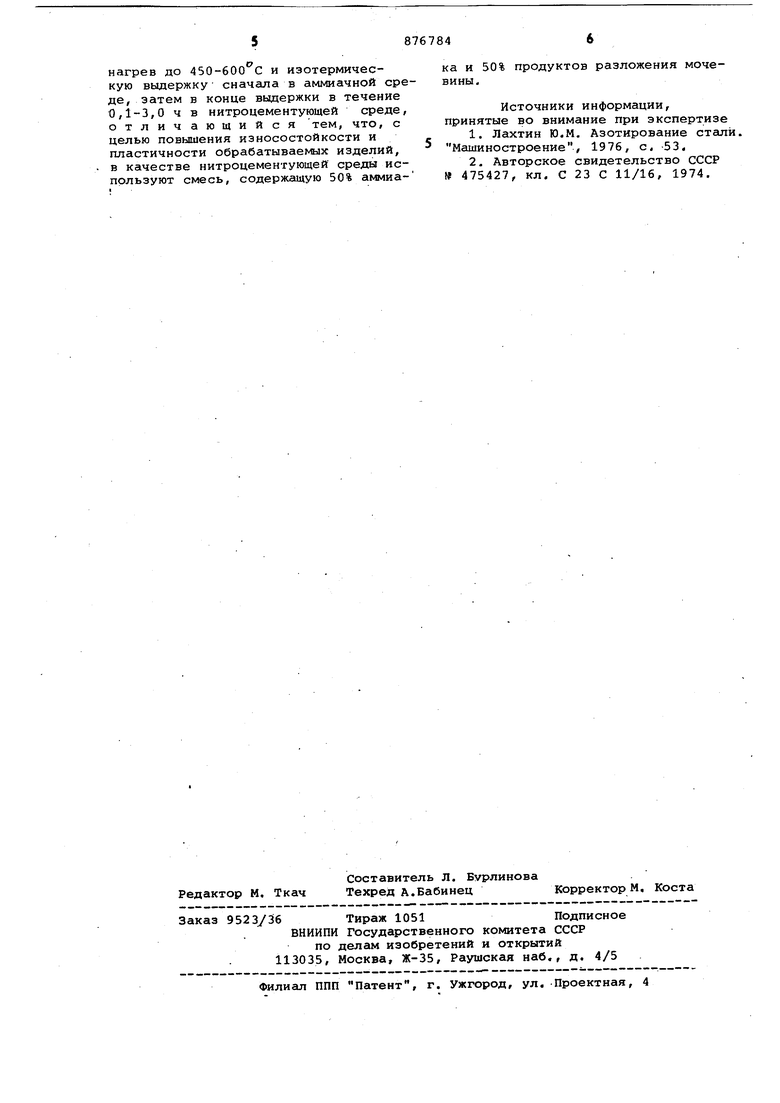

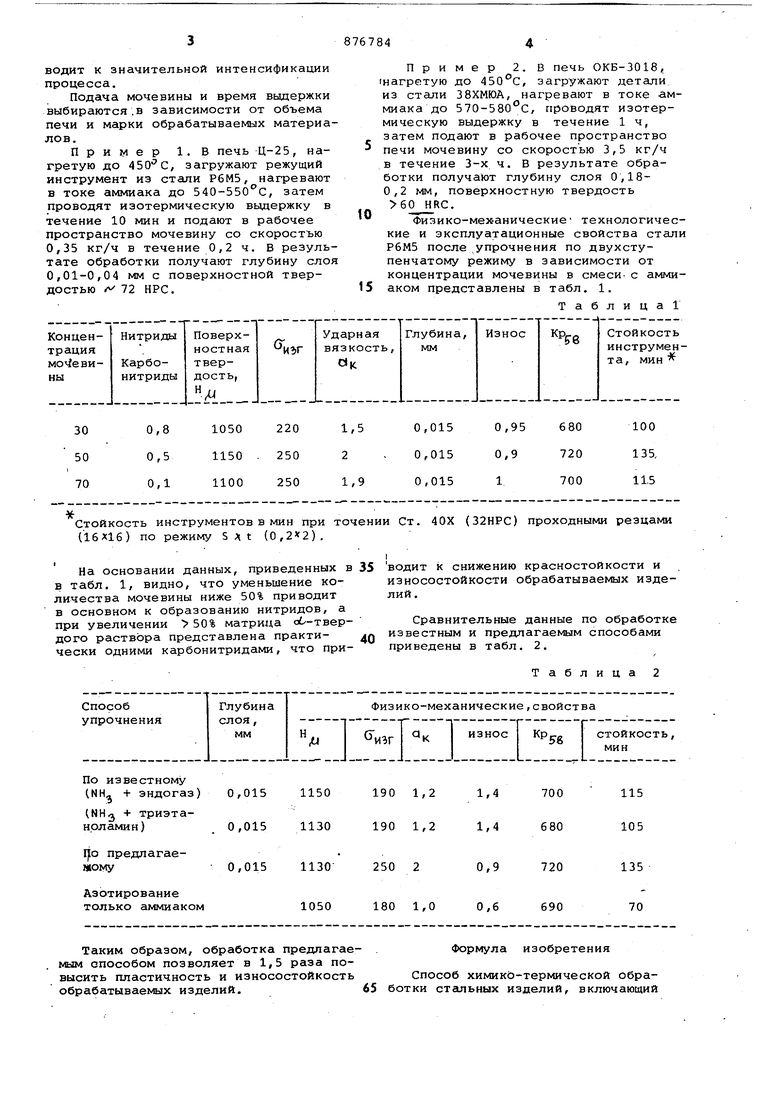

Пример 1. В печь Ц-25, нагретую до , загружают режущий инструмент из стали Р6М5, нагревают в токе аммиака до 540-550с, затем проводят изотермическую выдержку в течение 10 мин и подают в рабочее пространство мочевину со скоростью 0,35 кг/ч в течение 0,2 ч. В результате обработки получают глубину слоя 0,01-0,04 мм с поверхностной твердостью л 72 НРС. Стойкость инструментов в мин при точени (16X16) по режиму SAt (0,). На основании данных, приведенных в 35 в табл. 1, видно, что уменьшение количества мочевины ниже 50% приводит в основном к образованию нитридов, а при увеличении 50% матрица аг.-твердого раствора представлена практи- дО чески Одними карбонитридами, что приПо известному Таким образом, обработка предлагае- . мым способом позволяет в 1,5 раза повысить пластичность и износостойкость обрабатываемых изделий,65

Пример 2. В печь ОКБ-3018, нагретую до 450с, загружают детали из стали 38ХМЮА, нагревают в токе аммиака до 570-580 с, проводят изотермическую выдержку в течение 1 ч, затем подают в рабочее пространство печи мочевину со скоростью 3,5 кг/ч в течение 3-х ч. В результате обработки получают глубину слоя 0,180,2 мм, поверхностную твердость 60 HRC.

Физико-мех-анические технологические и эксплуатационные свойства стали Р6М5 после упрочнения по двухступенчатому режиму в зависимости от концентрации мочевины в смеси, с аммиаком представлены в табл. 1,

Таблица

Таблица 2 и Ст. 40Х (32НРС) проходными резцами водит к снижению красностойкости и износостойкости обрабатываемых изделий. Сравнительные данные по обработке естным и предлагаемым способами приведены в табл. 2. Формула изобретения Способ химики-термической обработки стальных изделий, включающий

58767846

нагрев до 450-600 0 и иэотермичес-ка и 50% продуктов разложения мочекую вьщержку сначала в аммиачной ере-вины,

де, затем в конце выдержки в течение

0,1-3,0 ч в нитроцементующей среде.Источники информации,

отличающийся тем, что, спринятые во внимание при экспертизе

целью повышения износостойкости и 1. Лахтин Ю.М. Азотирование стали.

пластичности обрабатываемых изделий, Машиностроение, 1976, с. 53.

в качестве нитроцементующей среды ис- 2, Авторское свидетельство СССР

пользуют смесь, содержащую 50% аммиа-№ 475427, кл. С 23 С 11/16, 1974,

Авторы

Даты

1981-10-30—Публикация

1979-03-27—Подача