Изобретение относится к металлургии, а именно к химико-тррмической обработке, и может быть использовано для антикоррозионного азотироаания стальных деталей машин и механизмов.

Цель изобретения - повышение коррозионной стойкости изделий,

Способ химико-термической обработки заключается в том, что изделия помещают в печь преимущественно шахтного типа, нагревают до 500- и азотируют при этой температуре в насыпающей атмосфере потенциалом, обеспечивающим получение на поверхности 6-фазь1, Затем в печь подают 60-20 об.% аммиака и 40-80 об,% воздуха и герметизируют контейнер. Изотермическую вьщержку и охлаждение проводят в герметично замкнутом контейнере, причем пьщержку проводят пр температуре азотирования до степени диссоциации аммиака 95-97%.

После герметизации контейнера происходит диссоциация аммиака, образовавшийся водород связьшается с кислородом воздуха с образованием паров воды,

В процессе изотермической вьщерж- ки к охлаждения в окислительной атмосфере происходит образование оксидной пленки на поверхности изделий, -обеспечивающей высокую коррозионную стойкость Изотермическую вьщержку проводят в течение времени, достаточного для достижения степени диссоциации аммиака не ниже 95-97%, Практически такая диссоциация аммиака необходима для связьюания в воду кислорода воздуха. При высоком содержании кислорода (ггри степени диссоциации меньше 95%) на поверхности изделия формируется рыхлая оксидная пленка, которая обладает низкой коррозионной стойкостью. При степени диссоциации аммиака 95-97% остаточная концентрация кислорода мала и на поверхности изделия образуется плотная коррозионно-стойкая оксидная пленка. Оксидная пленка формируется более плотной, так как ее формирование происходит в вакууме образующемся при охлаждении в герметичном контейнере.

Достижение 95 об,% степени диссоциации йммиака определяет минимальную изотермическую выдержку в герметически замкнутом конт ейнере. Максимальную длительность изотерми-

5

0

5

0

5

0

5

0

5

ческой ньде.жки необходимо ограничить степенью диссоциации аммиака 97 об,%, протекающей за ограниченное время (зависяшее от объема, загрузки печи, в нашем случае для контейнера объемом 2 л - 3-5 мин). Достижение большей степени диссоциации требует более длительной изотермической вьдержки в окислительной атмосфере. За это время происходит рассасьшание нитрида и диффузионного слоя, что резко снижает коррозионную стойкость поверхности и физико-механические характеристики изде-. ЛИЯ в целом,

Изобретение иллюстрируется следующим примером, . .

Детали обезжиривали ацетоном, помещали в контейнер. Контейнер продували аммиаком и помещали в печь. Азотировали при температуре изотермической вьщержки в течение 3 ч в частично диссоциированном аммиаке с азотным потенциалом на входе в ечь IT Р„„ /РН Затем в контейнер подали окислительную атмосферу , состоящую из 40 об,% аммиака и 60 об,% воздухаS после чего .герметично закрьши контейнерДперек- рьши входной и выходной патрубки контейнера) , После вьздержки в течение 5 мин показания манометра практически перестали увеличиваться, это говорит о практически полной диссоциации ам- миак а (95-97%), Контейнер извлекали из печи и охлажд.али на воздухе. По достижении 50-80 С контейнер разгер- метизировали, детали извлекали из него. На обработанных деталях образовалась плотная пленка оксидов железа ,

Испытание коррозионной стойкости проводили на потенциостате n-5827M,v В качестве агрессивной среды не- пользовали 3%-ный водный раствор хлористого натрия. Коррозионный потенциал обработанной поверхности составил 180 мВ,

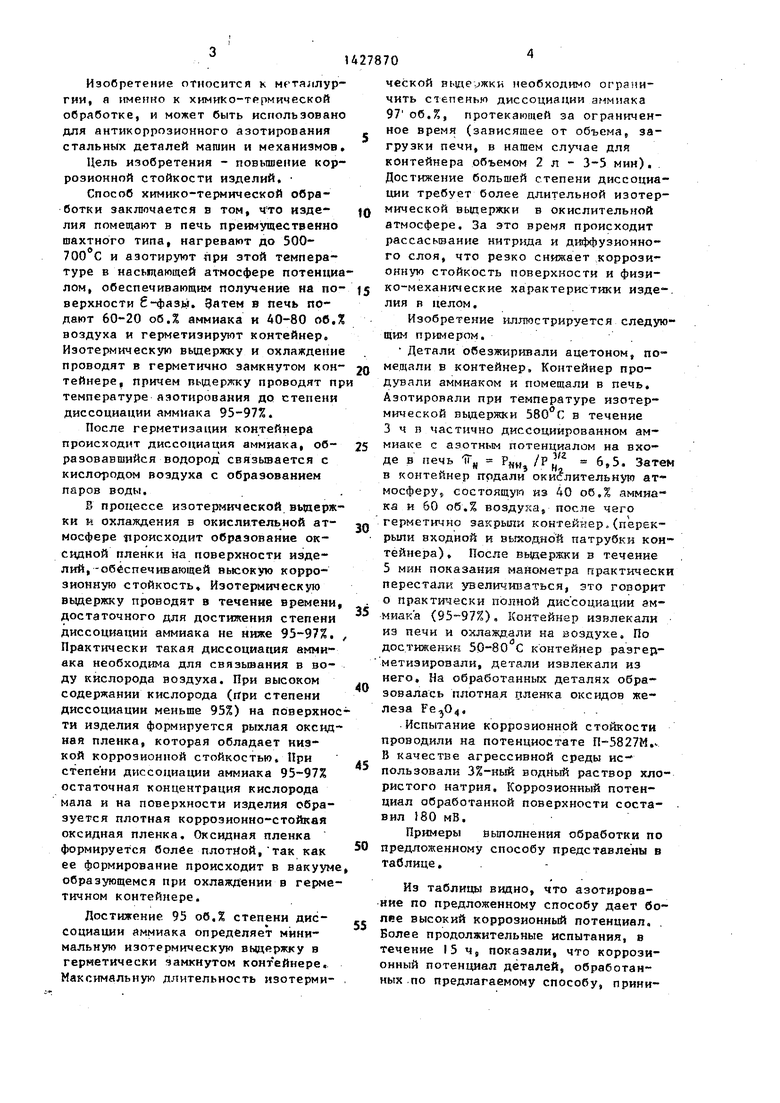

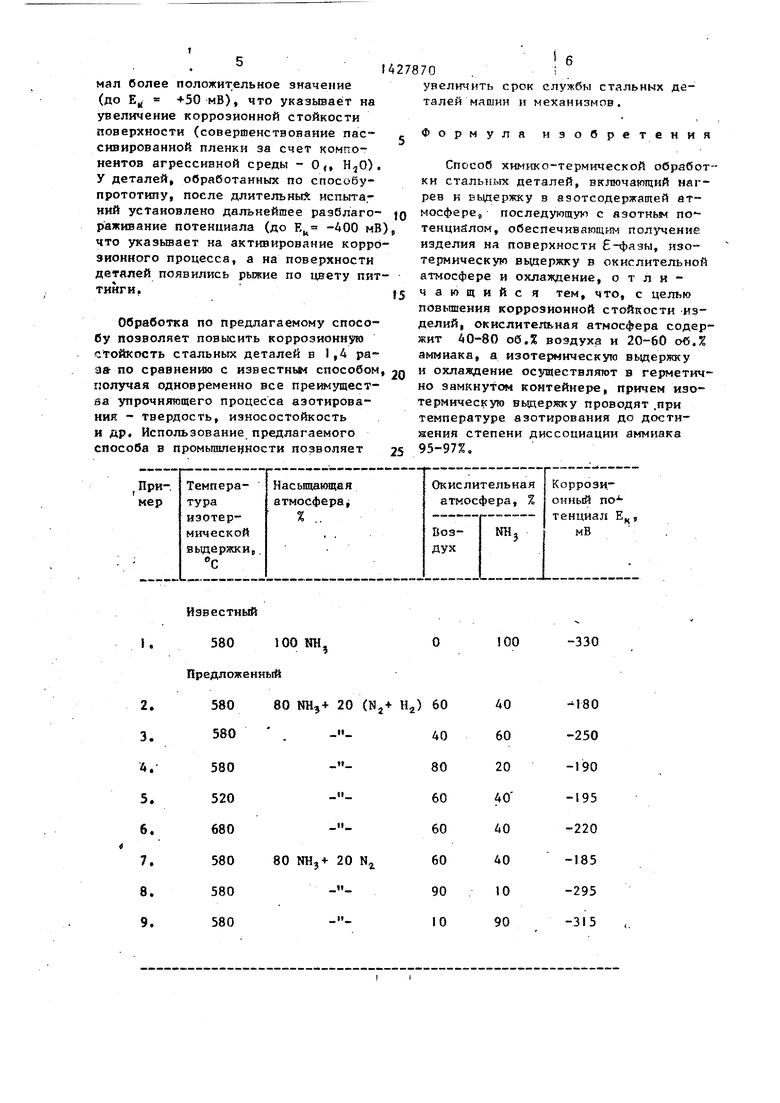

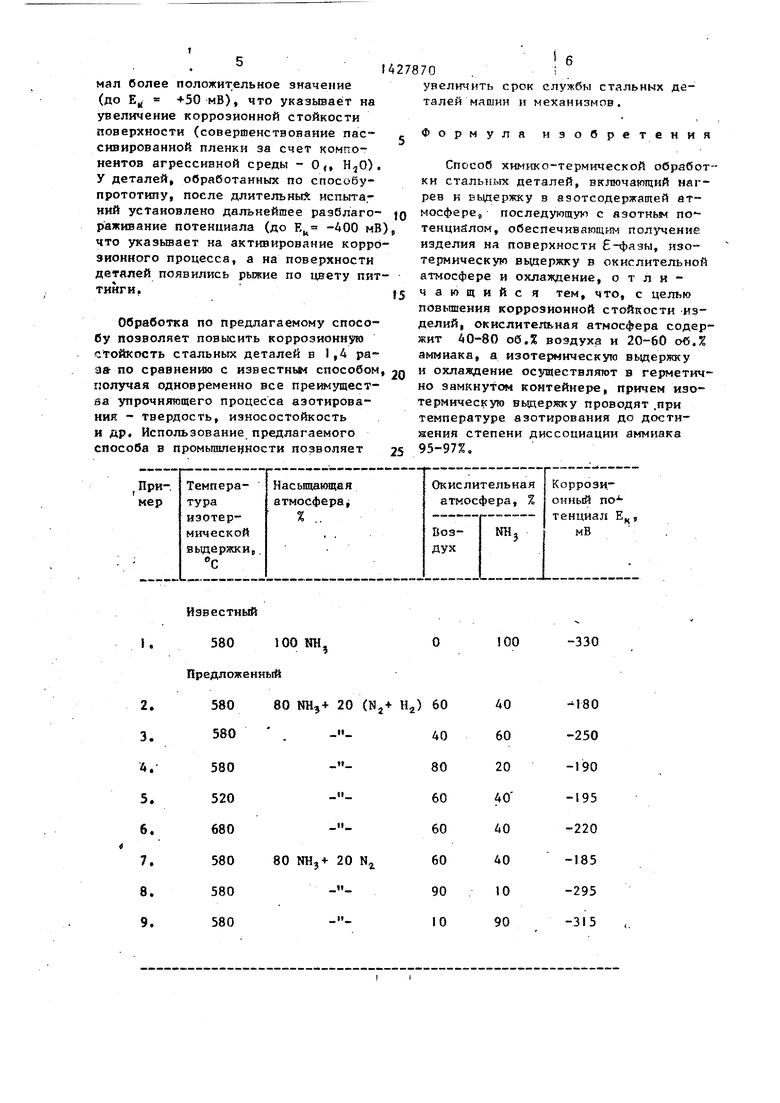

Примеры вьтолнения обработки по предложенному способу представлены в таблице,

Из таблицы видно, что азотирование по предложенному способу дает более высокий коррозионный потенциал, . Более продолжительные испытания, а течение 15ч, показали, что коррозионный потенциал деталей, обработанных .по предлагаемому способу, принимал более положительное значение (до Е +50 мВ), что указьшаёт на

1427870 .. i

увеличить срок службы стальных деталей машин и механизмов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АЗОТИРОВАНИЯ КОРРОЗИОННО-СТОЙКИХ И ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2020 |

|

RU2756547C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ДЕТАЛЕЙ | 1990 |

|

SU1780340A1 |

| Способ химико-термической обработки стальных изделий | 1991 |

|

SU1765251A1 |

| Способ химико-термической обработки стальных деталей и автоматическая линия для его осуществления | 1987 |

|

SU1775481A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1996 |

|

RU2124068C1 |

| Способ химико-термической обработки | 1989 |

|

SU1726554A1 |

| Способ обработки деталей из нержавеющих сталей | 1989 |

|

SU1696573A1 |

| Способ азотирования инструмента из быстрорежущей стали | 1978 |

|

SU697604A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2478137C2 |

| СПОСОБ ЦИКЛИЧЕСКОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ СТАЛИ 08Ю В ГАЗООБРАЗНЫХ СРЕДАХ | 2018 |

|

RU2692007C1 |

Изобретение от осится к химико- термической обработке и может быть использовано для антикоррозионного азотирования стальных деталей машин и механизмов. Цель изобретения - повышение коррозионной стойкости изделий. Способ химико-термической обработки стальных изделий включает азотирование при 502-700 С в насьвцаю- щей атмосфере с азотным потенциалом, обеспечивающим получение изделия на поверхности -фазы, последующую из.о- термическую выдержку при температуре азотирования в окислите.пьн9Й атмосфере, содержащей ДО-80 об.% боздуха и 20-60 об,% аммиака. Причем изотер мическук ввдержку проводят в герметично замкнутом контейнере да достижения степени диссоциации аммиака 95-97%. 1 табл.

увеличение коррозионной стойкости поверхности (совершенствование пас сивированной пленки за счет компонентов агрессивной среды - 0«, H,jO) . У деталей, обработанных по способу- прототипу, после длительны испыта.- ний установлено дальнейшее раэблаго- раживание потенциала (до Е -400 мВ) что указывает на активирование коррозионного процесса, а на поверхности деталей появились рыжие по цвету питтинги.

Обработка по предлагаемому способу позволяет повысить коррозионную стойкость стальных деталей в 1,4 ра

за- по сравнению с известньм способом, 2Q и охлаждение осуществляют в герметичполучая одновременно все преимущества упрочняющего процесса азотирования - твердость, износостойкость и др. Использование предлагаемого способа в промьгашецности позволяет

Известный

580 100 Ш,О

Предложенный

580 80 NH, 20 (Nj+ Hj) 60 40

80 ii

ii

580 580 520 680 580 580 580

80 NH, 20 Nj

ll

60 60 60 90 10

Формула изобретения

Способ химико-термической обработки стальньпс деталей, включающий нагрев и выдержку в азотсодержащей атмосфере последующую с азотньм по- тенцийлом, обеспечивающим получение изделия на поверхности -фазы, изотермическую вьщержку в окислительной атмосфере и охлаждение, о т л и

чающийся тем, что, с целью повышения коррозионной стойкости изделий, окислительная атмосфера содержит 40-80 обЛ воздуха и 20-60 обЛ аммиака, а изотермическую вьщержку

но замкнутом контейнере, причем иза- термическую вьщержку проводят .при температуре азотирования до достижения степени диссоциации аммиака 95-97%,

)00

40 60 20 40 40 40

to

90

-330

-250 -190 -195 -220 -185 -295 -315

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-06-07—Публикация

1986-03-07—Подача