Изобретение относится к машиностроению и может быть использовано в различных отраслях промышленности при химико-термической обработке изделий из инструментальных сталей, в основном при обработке окончательно изготовленного режущего и штампового инструмента.

Известен способ двухступенчатого газового азотирования стальных изделий, включающий обработку в диссоциированном аммиаке при двух ступенях нагрева.

Однако, известный способ является сравнительно длительным и малопроизводительным процессом, а также не обеспечивает высокого качества обработки.

Известен также способ нитроцементации деталей из теплопрочных сталей в эндотермической атмосфере с добавкой природного газа и аммиака.

Данный способ не обеспечивает повышения износостойкости поверхностного слоя изделий из инструментальных сталей и является длительным процессом.

Технологический результат, получаемый при использовании изобретения, заключается в улучшении эксплуатационных характеристик изделий из инструментальных сталей за счет повышения износостойкости поверхностного слоя, а также в сокращении длительности обработки.

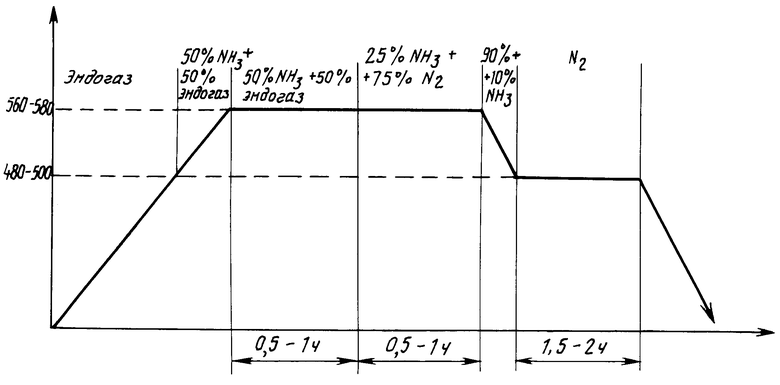

Получение технического результата обеспечивается тем, что в способе химико-термической обработки изделий из инструментальных сталей, включающем нагрев до температуры обработки в эндотермической атмосфере с добавлением аммиака, выдержку при этой температуре в атмосфере, содержащей азот, и охлаждение изделий, новым является то, что нагрев до температуры обработки осуществляют в два этапа, вначале до температуры 480-500оС в среде эндогаза, затем до температуры 560-580оС в среде, состоящей из 50% аммиака и 50% эндогаза, а выдержку при этой температуре и в этом составе среды выполняют в течение 0,5-1,0 ч, затем при этой же температуре и в газовой смеси, состоящей из 25% аммиака и 75% азота, производят выдержку 0,5-1,0 ч, после чего охлаждают изделия до температуры 480-500оС в газовой смеси, состоящей из 10% аммиака и 90% азота, и выдерживают при этой температуре в атмосфере азота 1,5-2,0 ч.

На чертеже в общем виде изображен процесс газовой химико-термической обработки.

Процесс осуществляют следующим образом.

Тщательно обезжиренные изделия помещают в приспособление и сажают в печь. Затем после продувки азотом в печь подают эндогаз в количестве 1 объем печи в 1 ч при давлении в печи 60-80 мм вод.ст. Включают печь на разогрев и нагревают до температуры 480-500оС. Эндогаз подают с точкой росы (-3)-(-5)оС, пропуская его через осушитель (силикагель или др.).

При достижении температуры 480-500оС в печь подают газовую среду, состоящую из 50% аммиака и 50% эндогаза, и производят нагрев до температуры 560-580оС. Выдержку при температуре 560-580оС и в составе среды газа - 50% аммиака +50% эндогаза осуществляют в зависимости от поперечного сечения обрабатываемого изделия 0,5-1,0 ч, после чего при этой же температуре и в газовой смеси, состоящей из 25% аммиака и 75% азота, производят выдержку 0,5-1,0 ч. Затем изделия охлаждают до температуры 480-500оС в газовой смеси, состоящей из 10% аммиака и 90% азота. При температуре 480-500оС подачу аммиака прекращают и производят выдержку 1,5-2,0 ч в атмосфере азота, после чего детали остывают вместе с печью до температуры 150оС, а затем печь открывают и достают готовые изделия.

Все виды технологических газов подают в печь через осушитель. Количество подаваемых в печь газов в любом составе составляет в сумме 1 объем печи в 1 ч. Цвет изделий после окончания процесса имеет серовато-голубоватый оттенок, что отвечает товарному виду.

Благодаря использованию при нагреве изделий эндогаза (97% N2, 2,9% H2, 0,04% CO, CO2 остальное), обеспечивающего защитно-восстановительные функции, вначале процесса происходит интенсивное насыщение стали преимущественно углеродом на глубину, необходимую для формирования карбидной зоны. На второй стадии нагрева при достижении температуры 480-500оС в печную атмосферу вводят аммиак (50% NH3 + 50% эндогаз), в результате чего происходит насыщение поверхности изделий азотом. На первом этапе выдержки эндогаз присутствует вместе с аммиаком, а уже на втором этапе выдержки меняют состав газовой среды (25% NH3 + 75% N2). Такая обработка способствует созданию на поверхности изделий карбонитридного слоя толщиной 10-15 мкм. Дальнейшее охлаждение изделий в атмосфере, содержащей 90% N2 и 10% NH3, а затем выдержка при температуре 480-500оС в течение 1,5-2,0 ч в атмосфере азота приводят к диффузии и распаду карбонитридной корочки, уменьшая хрупкость, но не уменьшая твердости поверхностного слоя. Выдержка в азоте менее 1,5 ч не устраняет полностью поверхностную хрупкость, а более 2,0 ч приводит к уменьшению твердости.

Заявляемый способ химико-термической обработки, основанный на постепенном снижении в процессе обработки процентного содержания аммиака (50%, 25% , 10%, 0%) и увеличении процентного содержания азота (75%, 90%, 100%), позволяет равномерно распределить в тонком поверхностном слое все образования, легированные азотом и углеродом, стабилизировать гетерофазный слой и за счет этого улучшить эксплуатационные характеристики изделий. Так, при химико-термической обработке инструмента из быстрорежущих сталей по заявляемому способу исключаются случаи шелушения и скалывания, поверхность становится менее сцепляемой с обрабатываемым металлом, исключаются случаи наволакивания металла.

П р и м е р. Проводят химико-термическую обработку изделий (метчиков М8) из стали Р6М5. Устанавливают предварительно обезжиренные метчики в специальное приспособление и помещают их в печь. Затем, после продувки азотом в печь подают эндогаз в количестве 1 объем печи в 1 ч при давлении в печи 70 мм вод. ст. Включают печь на разогрев и нагревают ее до температуры 490±10оС. Эндогаз подают с точкой росы -3оС, пропуская его предварительно через силикагель. При достижении температуры 490±10оС в печь подают газовую среду, состоящую из 50% аммиака и 50% эндогаза, и производят дальнейший нагрев до температуры 570±10оС. При температуре в печи 570±10оС и составе газовой среды -50% NH3 +50% эндогаза осуществляют выдержку в течение 40 мин, после чего при той же температуре и в газовой смеси, состоящей из 25% NH3 + 75 N2, производят выдержку 40 мин. Затем печь с изделиями охлаждают до температуры 490±10оС с подачей газовой смеси из 10% NH3 + 90% N2. При достижении температуры 490±10оС подачу аммиака прекращают и производят выдержку 1 ч 40 мин в атмосфере азота, после чего печь отключают, и изделия остывают вместе с печью до температуры 150оС, а затем печь открывают и достают готовые изделия.

Для сравнения проводили химико-термическую обработку метчиков М8 по известному способу двухступенчатого газового азотирования:

I ступень - температура 560оС, время 15 ч;

II ступень - температура 500оС, время 12 ч.

Испытания метчиков М8, проведенные при обработке деталей из стали 5ХНМ, показывают, что после обработки по предлагаемому способу их стойкость увеличилась в 1,5-1,8 раза по сравнению с известным способом. При этом длительность обработки по предлагаемому способу существенно уменьшена.

Таким образом, технико-экономический эффект при использовании предлагаемого способа получен в результате увеличения износостойкости и сокращения общего времени обработки изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ДЕТАЛЕЙ | 1990 |

|

SU1780340A1 |

| Способ химико-термической обработки стальных изделий | 1975 |

|

SU534520A1 |

| СПОСОБ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ И ТЕПЛОСТОЙКИХ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 1992 |

|

RU2029793C1 |

| СПОСОБ ГАЗОВОЙ НИЗКОТЕМПЕРАТУРНОЙ НИТРОЦЕМЕНТАЦИИ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ СТАЛЕЙ (СЛОИ НАСЫЩЕНИЯ ДО 0,05 ММ) БЕЗ КАРБОНИТРИДНОГО ВЫСОКОАЗОТИСТОГО ПОВЕРХНОСТНОГО СЛОЯ В ВАКУУМНЫХ ПЕЧАХ | 2021 |

|

RU2782414C1 |

| Способ упрочнения стальных изделий | 1982 |

|

SU1057574A1 |

| Способ цементации стальных изделий | 1988 |

|

SU1666573A1 |

| СПОСОБ НИКОТРИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ И ИНСТРУМЕНТА | 2003 |

|

RU2237744C1 |

| Способ цементации стали | 1982 |

|

SU1065501A1 |

| Способ цементации изделий из низкоуглеродистых быстрорежущих сталей | 1989 |

|

SU1715883A1 |

| ИЗОЛИРУЮЩАЯ ПАСТА ПРИ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКЕ СТАЛИ | 1991 |

|

RU2034090C1 |

Использование: изобретение относится к машиностроению и может быть использовано в различных отраслях промышленности при химико-термической обработке изделий из инструментальных сталей, в основном при обработке окончательно изготовленного режущего и штампового инструмента. Сущность изобретения: в способе химико-термической обработки изделий из инструментальных сталей, включающем нагрев до температуры обработки в эндотермической атмосфере с добавлением аммиака, выдержку при этой температуре в атмосфере, содержащей азот, и охлаждение изделий, нагрев до температуры обработки осуществляют в два этапа, вначале до температуры 480-500°С в среде эндогаза, затем до температуры 560-580°С в среде, состоящей из 50% аммиака и 50% эндогаза, а выдержку при этой температуре и этом составе среды выполняют в течение 0,5-1,0 ч, затем при этой же температуре и в газовой смеси, состоящей из 25% аммиака и 75% азота, производят выдержку 0,5-1,0 ч, после чего охлаждают изделие до температуры 480-500°С в газовой смеси, состоящей из 10% аммиака и 90% азота и выдерживают при этой температуре в атмосфере азота 1,5-2,0 ч. 1 ил.

СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ, включающий нагрев до температуры обработки в эндотермической атмосфере с добавлением аммиака, выдержку при этой температуре в атмосфере, содержащей азот, и охлаждение изделий, отличающийся тем, что нагрев до температуры обработки проводят в два этапа, вначале до температуры 480 - 500oС в среде эндогаза, затем до температуры 560 - 580oС в среде, содержащей 50% аммиака и 50% эндогаза, а выдержку при этой температуре и этом составе среды выполняют в течение 0,5 - 1,0 ч, затем при этой же температуре проводят выдержку 0,5 - 1,0 ч в газовой смеси, состоящей из 25% аммиака и 75% азота, после чего охлаждают изделия до 480 - 500oС в газовой смеси, состоящей из 10% аммиака и 90% азота, и выдерживают при этой температуре в атмосфере азота 1,5 - 2,0 ч.

| Способ нитроцементации деталей изТЕплОпРОчНыХ СТАлЕй | 1979 |

|

SU840196A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-12-30—Публикация

1992-07-27—Подача