(54) УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНЫХ

I

Изобретение относится -к технике сушки дисперсных материалов во взвешенном слое и может быть использовано в химической, металлургической, пищевой и других отраслях промьшшенности.

Известна сушильная установка для дисперсных материалов, содержащая последовательно соединенные камеру кипящего слоя с газораспределит-елем, пневмотрубу и сепаратор. Камера кипящего слоя с одной стороны снабжена загрузочным устройством, а с другой стороны сообщается с пневмотрубой, выполненной совместно с эжекторным участком, снабженным регулируемым диффузором L

Недостатком известной установки является повьш1енный расход энергии на сушку материала, связанный с потерями тепла с материалом, уходящими газами через стенки сушилки в окружающую среду. Кроме того, в установке велики затраты электрический МАТЕРИАЛОВ

2

энергии, связанные с перемещением материала.

Цель изобретения - снижение sHesproзатрат.

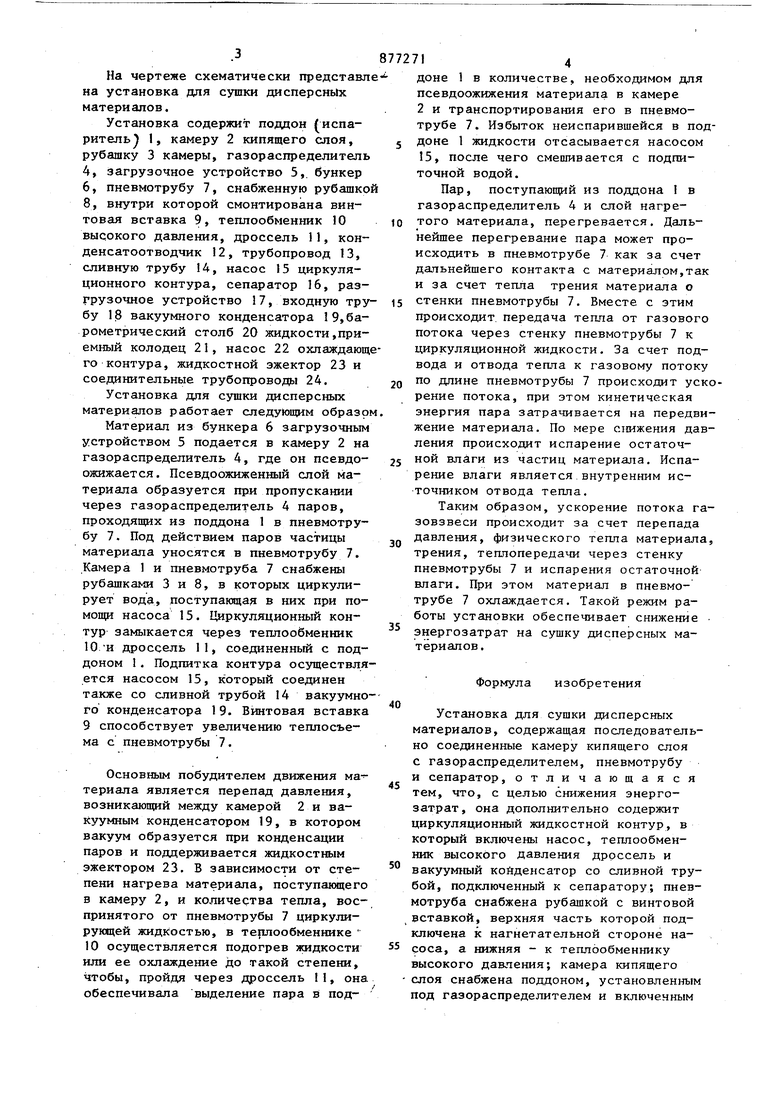

Поставленная цель .достигается тем, что установка дополнительно содержит циркуляционный жидкостной контур,в который включены насос,теплообменник

10 высокого давления, даоссель и вакууи-. ный конденсатор со сливной трубой, подключенный к сепаратору; пневно- труба снабжена рубашкой с винтовой вставкой, верхняя часть которой под15ключена к нагнетательной стороне насоса, а нижняя - к тешюобменнику высокого давления-; камера кипящего слоя снабжена поддоном, установленным под газораспределителем и включенным в

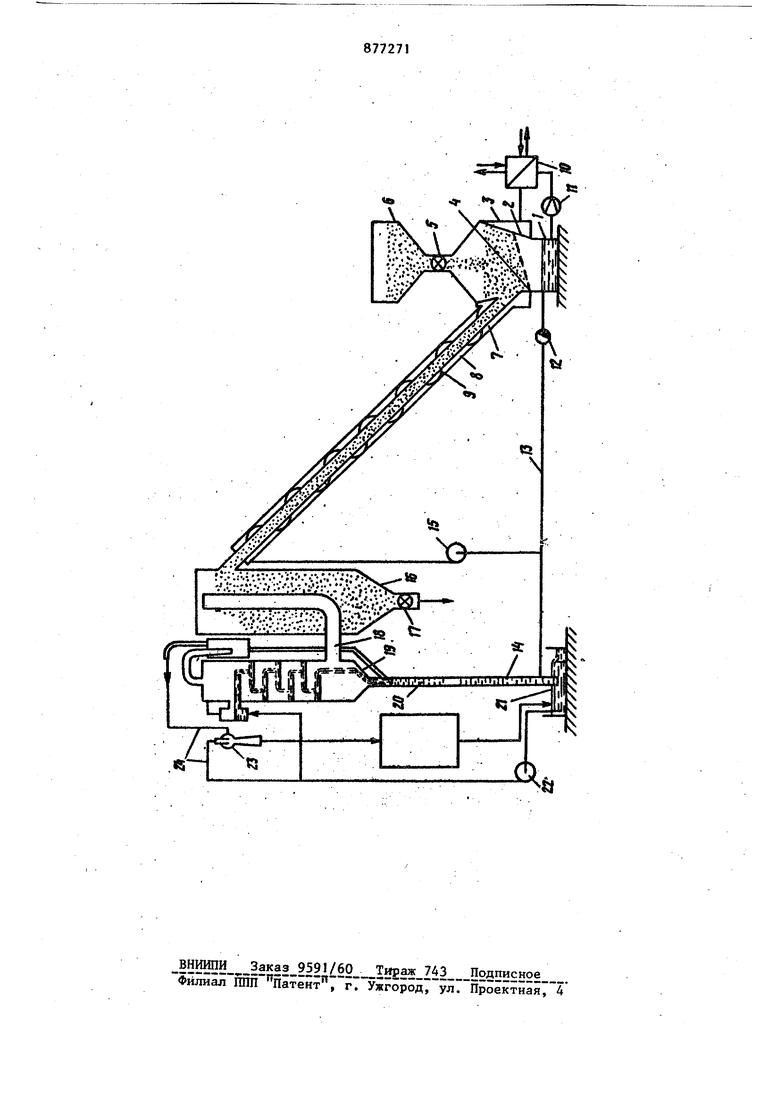

20 контур после дросселя, причем поддон и сливная труба конденсатора подсоединены к всасывающей стороненасоса.., На чертеже схематически представл на установка для сушки дисперсных материалов. Установка содержит поддон (испаритель 1 1, камеру 2 кипящего слоя, рубашку 3 камеры, газораспределитель 4, загрузочное устройство 5,. бункер 6, пневмотрубу 7, снабженную рубашко 8, внутри которой смонтирована винтовая вставка 9, теплообменник 10 высокого давления, дроссель 11, конденсатоотводчик 12, трубопровод 13, сливную трубу 14, насос 15 циркуляционного контура, сепаратор 16, разгрузочное устройство 17, входную тру бу 18 вакуумного конденсатора 19,барометрический столб 20 жидкости,приемный колодец 21, насос 22 охлаждающ го контура, жидкостной зжектор 23 и соединительные трубопроводы 24. Установка для сзпики дисперсных материалов работает следующим образо Материал из бункера 6 загрузочным устройством 5 подается в камеру 2 на газораспределитель 4, где он псевдоожижается. Псевдоожиженный слой материала образуется при пропускании через газораспределитель 4 паров, проходящих из поддона 1 в пневмотрубу 7. Под действием паров частицы материала уносятся в пневмотрубу 7. Камера 1 и пневмотруба 7 снабжены рубашками 3 и 8, в которых циркулирует вода, поступающая в них при помощи насоса 15. Циркуляционный контур замыкается через теплообменник 10И дроссель 11, соединенный с поддоном 1. Подпитка контура осуществля ется насосом 15, который соединен также со сливной трубой 14 вакуумно го конденсатора 19. Винтовая вставка 9 способствует увеличению теплосъема с пневмотрубы 7. Основным побудителем движения материала является перепад давления, возникающий между камерой 2 и вакуумным конденсатором 19, в котором вакуум образуется при конденсации паров и поддерживается жидкостным эжектором 23. В зависимости от степени нагрева материала, поступающего в камеру 2, и количества тепла, воспринятого от пневмотрубы 7 циркулирующей жидкостью, в те|и1Ообменнике 10 осуществляется подогрев жидкости или ее охлаждение до такой степени, чтобы, пройдя через дроссель 1, она обеспечивала выделение пара в поддоне 1 в количестве,, необходимом для псевдоожижения материала в камере 2 и транспортирования его в пневмотрубе 7. Избыток неиспарившейся в поддоне 1 жидкости отсасывается насосом 15, после чего смешивается с подпиточной водой. Пар, поступающий из поддана 1 в газораспределитель 4 и слой нагретого материала, перегревается. Дальнейшее перегревание пара может происходить в пневмотрубе 7 как за счет дальнейшего контакта с материалом,так и за счет теала трения материала о стенки пневмотрубы 7. Вместе с этим происходит, передача тепла от газового потока через стенку пневмотрубы 7 к циркуляционной жидкости. За счет подвода и отвода тепла к газовому потоку по длине пневмотрубы 7 происходит ускорение потока, при этом кинетическая энергия пара затрачивается на передвижение материала. По мере снижения давления происходит испарение остаточной влаги из частиц материала. Испарение влаги является внутренним источником отвода тепла. Таким образом, ускорение потока газовзвеси происходит за счет перепада давления, физического тепла материала, трения, теплопередачи через стенку пневмотрубы 7 и испарения остаточной влаги. При этом материал в пневмотрубе 7 охлаждается. Такой режим работы установки обеспечивает снижение энергозатрат на сушку дисперсных материалов. Формула изобретения Установка для сушки дисперсных материалов, содержащая последовательно соединенные камеру кипящего слоя с газораспределителем, пневмотрубу и сепаратор, отличающаяся тем, что, с целью снижения энергозатрат, она дополнительно содержит циркуляционный жидкостной контур, в который включены насос, теплообменник высокого давления дроссель и вакуумный койденсатор со сливной трубой, подключенный к сепаратору; пневмотруба снабжена рубашкой с винтовой вставкой, верхняя часть которой подключена к нагнетательной стороне наcoca, а нижняя - к теплообменнику высокого давления; камера кипящего слоя снабжена поддоном, установленным под газораспределителем и включенным

587727 6

в контур после дросселя, причем под- . Источники информш ии, дон и сливная труба конденсатор под- принятые во внимание при экспертизе соединены к всасывающей стороне наг 1. Авторское свидетельство СССР coca.№ 566103, кл. F 26 В 17/10, 1975.

f :

V.:;rл:y:/:V Л.

. . ..

Ч

-

.

Л

у

| название | год | авторы | номер документа |

|---|---|---|---|

| Рециркуляционная сушилка для семян подсолнечника | 1982 |

|

SU1052811A1 |

| Способ сушки дисперсных материалов | 1980 |

|

SU954744A1 |

| Способ термообработки дисперсных материалов и установка для его осуществления | 1978 |

|

SU748099A1 |

| Установка для производства пиролизного топлива | 2021 |

|

RU2783823C1 |

| Установка для тепловой обработки мелкодисперсных материалов | 1976 |

|

SU580428A1 |

| ЭНЕРГОУСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ТЕПЛОВОЙ ЭНЕРГИИ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2019 |

|

RU2752680C2 |

| Холодильная установка | 1983 |

|

SU1134855A1 |

| АБСОРБЦИОННАЯ ХОЛОДИЛЬНАЯ МАШИНА С МУЛЬТИСТУПЕНЧАТЫМ ЭЖЕКТОРОМ | 2010 |

|

RU2460020C2 |

| УСТРОЙСТВО ДЛЯ СУШКИ ВЫСОКОВЛАЖНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2408829C1 |

| ДВИГАТЕЛЬ ПОЛЯКОВА В.И., ЭНЕРГОБЛОК ТЕПЛОЭЛЕКТРОСТАНЦИИ, ТОПЛИВОПРИГОТОВИТЕЛЬНЫЙ АГРЕГАТ, СЕПАРАТОР ГАЗОВЫЙ ЦЕНТРОБЕЖНЫЙ, ЦЕНТРОБЕЖНЫЙ ПАРОГАЗОВЫЙ СЕПАРАТОР, ТЕПЛООБМЕННИК ТРУБЧАТЫЙ | 1999 |

|

RU2143570C1 |

Авторы

Даты

1981-10-30—Публикация

1977-09-06—Подача