ру теплоносителя поддерживают вначале 145-165°С и в конце - 51-65°С.

Пример. Яичную массу (меланж) в количестве 100 кг непрерывно направляют Б вакуум-выпарной аппарат тарельчатого типа, где поддерживают температуру греющего пара 76°С и давление 126 мм рт. ст.

В процессе упаривания осуществляют механическое перемешивание яичной массы со скоростью 550 об/мин. Упаривание проводят в течение 17 с до содержания сухих веществ в меланже 53%.

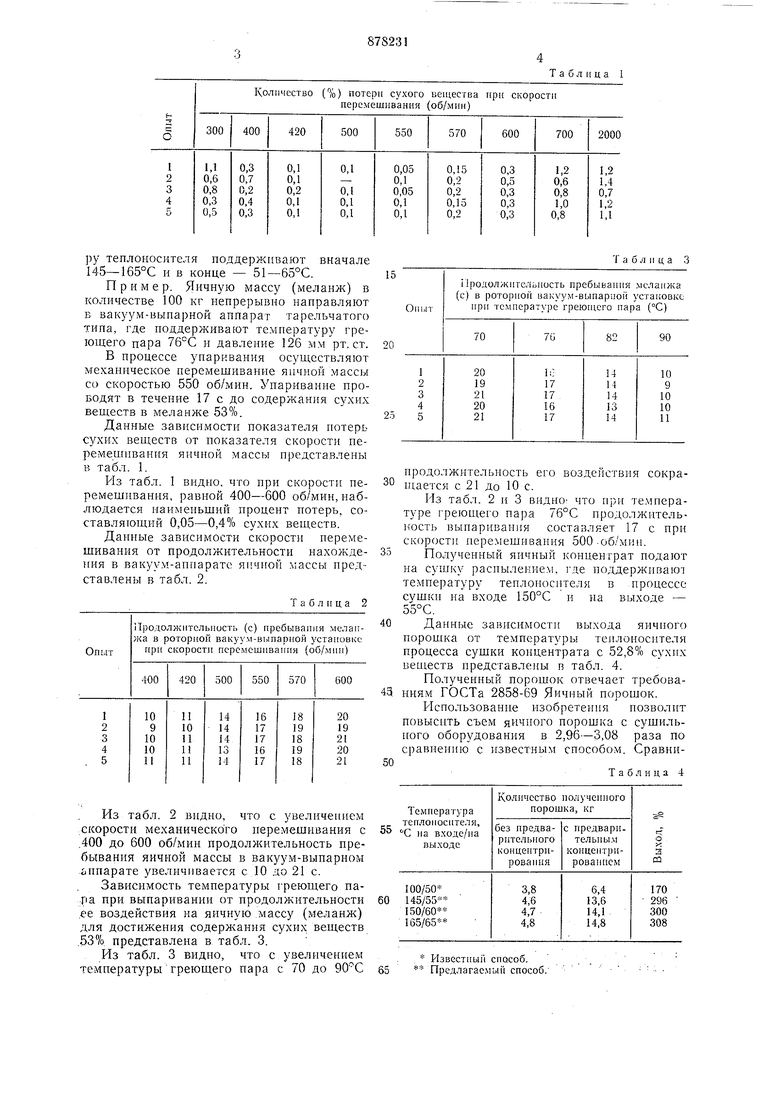

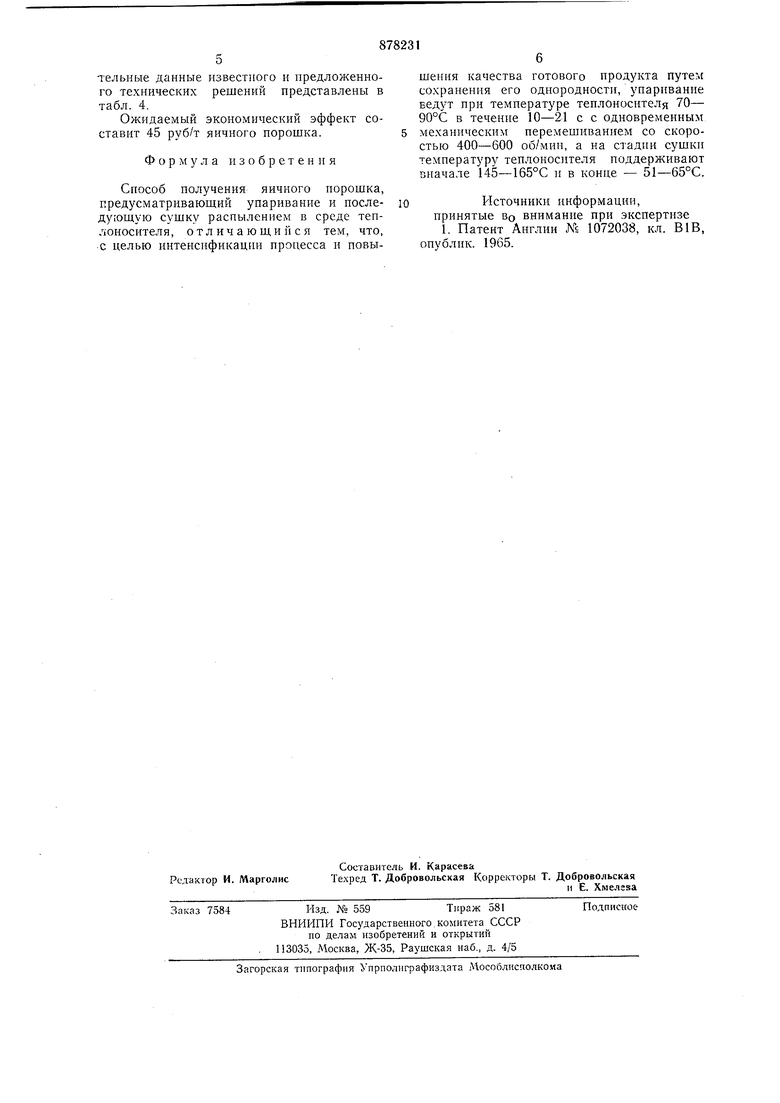

Данные зависимостн показателя иотерь сухнх веществ от показателя скорости перемещнвання яичной массы представлены в табл. 1.

Р1з табл. 1 видно, что при скорости перемешивания, равной 400-600 об/мин, наблюдается наименьший процент потерь, составляющий 0,05-0,4% сухн.х веществ.

Данные зависимости скорости перемешивания от продолжительности нахождения в вакуум-аннарате яичной .;ассы представлены в табл. 2.

Т а б л II ц а 2

Продолжительность (с) пребывания меланжа в роторной вакуум-выпарной установке при скорости псремешнвання (об/мнн)

Опыт

Из табл. 2 видно, что с увелнчеинем скорости механического перемешивания с .400 до 600 об/мин продолжительность пребывания яичной массы в вакзум-выпарном 1ппарате увеличивается с 10 до 21 с.

Зависимость температуры греющего пара при выпаривании от продолжительности .ее воздействия на яичную .массу (мелаиж) для достижения содерлсания сухих веществ .53%. представлена в табл. 3.

Из табл. 3 видно, что с увеличением температуры греющего пара с 70 до

Т а б л и ц а 3

Мродолжнтельность пребывания меланжа

(с) в роторной вакуум-выпарной установке

при температуре греющего нара (°С)

Опыт

нродолжительность его воздействия сокращается с 21 до 10 с.

Из табл. 2 и 3 ВИДНО что ири температуре греющего пара 76°С продолжительность выпаривания составляет 17 с при скорости перемешивания 500-об/мин.

Полученный яичный концентрат подают на сунтку распылением, где поддерживают температуру теплоносителя в процессе сушки на входе 150°С и иа выходе - 55°С.

Данные зависимости выхода яичного порошка от температуры теплоносителя процесса сушки концентрата с 52,8% сухих веществ представлены в табл. 4.

Полученный порошок отвечает требованиям ГОСТа 2858-69 Яичный порошок.

Исиользование изобретения позволит повысить съем яичного порошка с сушильиого оборудования в 2,96-3,08 раза по сравнению с известным способом. СравниТаблица 4

Известный способ. Предлагае.мыГ способ. 5 тельные данные известного и предложениего технических решений представлены в табл. 4. Ожидаемый экономический эффект составит 45 руб/т яичного порошка.5 Формула изобретения Способ получения яичного порошка, предусматривающий упаривание и иосле- ю дугошую сушку распылением в среде теплоиосителя, ртличаюшийся тем, что, с целью интенснфикации ироиесса и иовы6шення качества тотового продукта путем сохранения его одиородности, упаривание ведут при температуре теплоносителя 70- 90°С в течение 10-21 с с одновременным мехаиическим перемешиванием со скоростью 400-600 об/мин, а на стадии сушки температуру теплоносителя поддерживают вначале 145-165°С и в конне - 51-65°С. Источники информации, принятые BQ внимание при экспертизе 1. Патент Англии Ns 1072038, кл. В1В, опублик. 1965.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения яичного порошка | 1978 |

|

SU824943A1 |

| ВЫПАРНОЙ АППАРАТ | 2004 |

|

RU2261134C1 |

| Способ концентрирования квасного сусла | 1982 |

|

SU1033116A1 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕСИ МАТОЧНЫХ ПЕНТАЭРИТРИТО-ФОРМИАТНЫХ РАСТВОРОВ И ВЫПАРНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2304012C2 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ ФОСФОРНОЙ КИСЛОТЫ | 1992 |

|

RU2008255C1 |

| Способ получения кормовой добавки на основе лизина | 1989 |

|

SU1653710A1 |

| Способ выделения хлорида натрия,каинита и карналлита | 1982 |

|

SU1122612A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО ДИХЛОРИДА ПАЛЛАДИЯ | 2006 |

|

RU2317948C2 |

| СПОСОБ ОБРАБОТКИ СТОЧНЫХ ВОД | 1987 |

|

SU1457378A1 |

| АППАРАТ ДЛЯ КОНЦЕНТРИРОВАНИЯ ФРУКТОВЫХ И ОВОЩНЫХ ПЮРЕ | 2008 |

|

RU2380910C2 |

Авторы

Даты

1981-11-07—Публикация

1979-05-29—Подача