Изобретение относится к процесса пивобезалкогольной промышленности, в частности к способам концентриро вания квасного сусла. Известен способ концентрирования квасного сусла, согласно которому концентрирование слабого раствора исходного квасного сусла от начального содержания 5-6% сухих веществ до конечной концентрации 68-69% сух веществ проводится в однокорпусны вакуум-выпарных установках .под остаточным давлением, соответствующим температуре кипения 52-55 С. После того, как в аппарате концентрация сусла достигает 68-69% остаточное давление в аппарате повышают до давления, соответствующего температуре . При этой температуре разрежение доводят до нормального атмосферного давления и в этих условиях концентрат в течение 30-40 мин подвергают тепловой обработке для обогащения его ароматическими веществами. За период тепловой обработки содержание сухих веществ в концентрате увеличивается до 70-72%. Готовый концентрат слива ют из аппарата в сборник,, откуд г производят его розлив в тару 1. К недостат.кам известного способа концентрирования квасного сусла относ :тся периодичность проведения процесса концентрирования сусла, которая не позволяет осуществить комплексную а томатизацию технологи ческой линии, высвободить обслужива югдай персонал, повысить произволительность труда,, экономить энергоресурсы в расчете на 1 т готового продукта; концентрирование сусла от начальной концентрации 5-6% до коне ной 70-72% в одном аппарате, когда вязкость сусла повышается от 3 сП в начале процесса до 380 сП в конц процесса концентрирования, лтр прив дит к неэффективной работе;аппарата Если в начале процесса, когда вязкость сусла еще не очень большая (3-4 сП), аппарат работает интенсив но, то к концу процесса, когда вязкость приближается к 380 сП, аппара начинает работать менее эффективно с низкими коэффициентами теплопередачи (порядка 50-100 ккал/м ч/град Для поддержания его работоспособности в этих условиях на .аппарате поднимают давление пара до 4-5 кгс/см и температуру, до 150-160 С, что, в свою очередь приводит к резкому пригоранию сусла к греющим трубкам и образованию-накипи в виде темной пористой .корки, толщиной 1-1,5 мм. Для удаления накипи требуется прокивка аппарата 3-5%711ым раствором щелочи. Таким образом, концентрирование сусла в ОДЙОМ1 аппарате является одним из существенных недостатков, который не позволяет осуществлять процесс концентрирования с высокой эффективностью теплопередачи, а частые остановки аппаратов (через 8-10 сут) требуют большого расхода щелочи для промывки и удаления накипи, что в пересчете на 1 т готового продукта тоже резко удорожают его. Однократное использование греющего пара на нагрев, концентрирование и тепловую обработку приводит к значительному удорожанию стоимости 1 т готового продукта, нерациональному использованию в целом тепла пара в данном способе. Недостатком этого способа является также большой расход охлаждающей воды на 1 т готового продукта. Наиболее близким к изобретению является способ концентрирования квасного сусла, предусматривающий упаривание и термическую обработку 2j Процесс концентрирования квасного сусла производится следующим образом. Осветленный раствор исходного квасного сусла с содержанием 12-14% сухих веществ из напорного сборника поступает в выпарной аппарат, где концентрируется до 40-50% сухих веществ при 52-55 С, а затем передается в вакуумаппарат для дальнейшего .концентрирования его до 69-70% сухих веществ. Из вакуум-аппарата сконцентрированное сусло поступает в конвертор, где в течение 1 ч подвергается тепловой обработке при непосредственном контак те пара с суслом при давлении 0,8-1,0 кгс/см2-. Это делается для того, чтобы придать концентрату ароматические свойства. После тепловой обработки готовый концентрат квасного сусла сливается в сбррник готового продукта и далее в цистерну,. К недостаткам данного способа относятся все недостатки указанного способа концентрирования квасного сусла. Кроме того, тепловая обработка концентрата квасного сусла производится в отдельно стоящем конверторе при непосредственном контакте пара с концентратам в течение 1 ч. Происходит потеря греющего пара и разбавление концентрата. Таким образом, при концентрировании квасного сусла таким способом также имеется повышенный расход тепла на 1 т концентрата. Недостатком данного способа.является также то, что в схеме для упаривания концентрата квасного сусла нет устройств для дегазации сусла перед .выпариванием. Отсутствие дегазации сусла ухудшает процесс теплопередачи в аппарате. Цель изобретения - сокращение .длительности процесса и снижение энергозатрат. Цель достигается тем, что согласно способу концентрирования квасного

сусла, включающему упаривание и термическую обработку, перед упаривание сусло нагревают до 100 С и деаэрирую при 90-95С, а упаривание проводят в четыре стадии, причем температуру на каждой стадии поддерживают, соответственно 90-95, 70-75, 75-80 и 120-13ос, концентрацию сухих вещест и вязкость доводят соответственно до 25-25% и 1-4 СП, 40-45% и 4-8 сП, 68-70% и 350-380 сП, 70-72% и 380-400 сП, при этом процесс термической обработки совмещен с четверто стадией процесса упаривания и длител ность его 20-25 с.

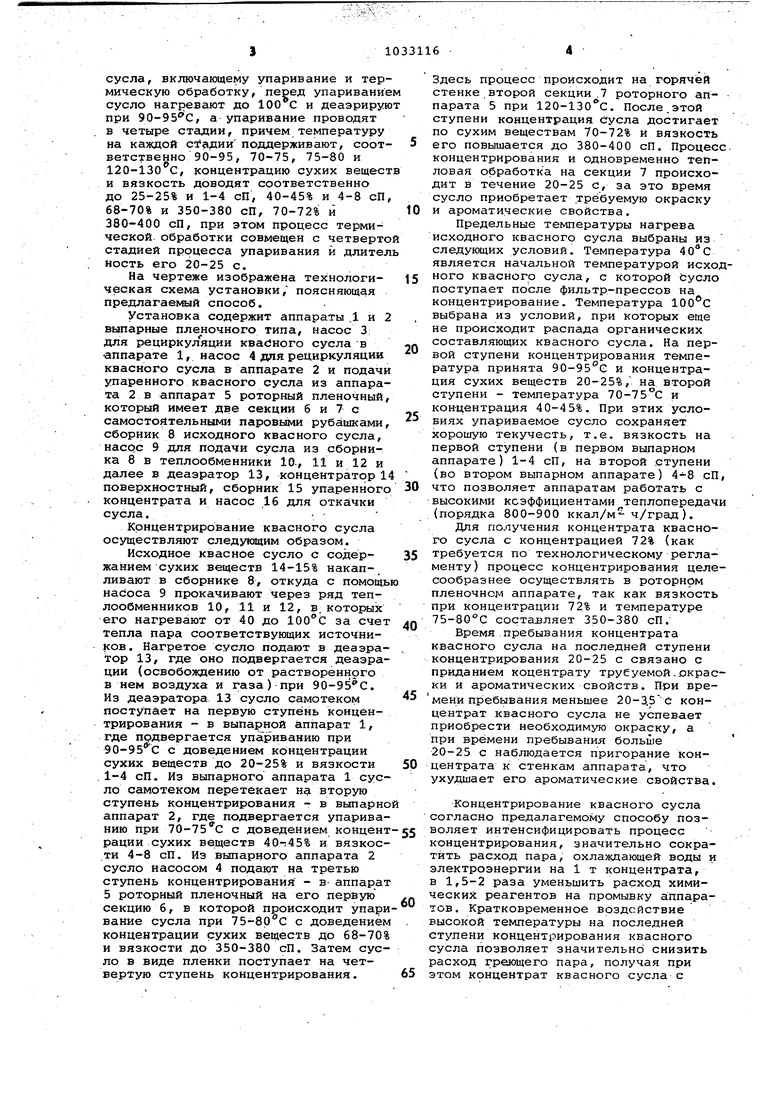

На чертеже изображена технологическая схема установки, поясняющая предлагаемый способ.

Установка содержит аппараты .1 и 2 выпарные пленочного типа, насос 3; для рециркуляции квасного сусла в аппарате 1, насос 4 для рециркуляции квасного сусла в аппарате 2 и подачи упаренного квасного сусла из аппарата 2 в аппарат 5 роторный пленочный, который имеет две секции б и 7 с самостоятельными паровь№1и рубашками, сборник 8 исходного квасного сусла, насос 9 для подачи сусла из сборника 8 в теплообменники 10., 11 и 12 и далее в деаэратор 13, концентратор 14 поверхностный, сборник 15 упаренного концентрата и насос Дб для откачки сусла.

Концентрирование квасного сусла осуществляют следующим образом.

Исходное квасное сусло с содержанием сухих веществ 14-15% накапливают в сборнике 8, откуда с помощь найоса 9 прокачивают через ряд теплообменников 10, 11 и 12, в, которых его нагревают от 40 до за счет тепла пара соответствующих источни1 ов. Нагретое СУСЛО подают в деаэратор 13, где оно подвергается деаэрации (освобождению от растворенного в нем воздуха и газа) при 90-95С. Из деаэратора 13 сусло самотеком поступает на первую ступень концентрирования - в выпарной аппарат 1, где подвергается упариванию при 90-95 С с доведением концентрации сухих веществ до 20-25% и вязкости .1-4 сП. Из выпарного аппарата 1 сусло самотеком перетекает на вторую ступень концентрирования - в выпарно аппарат 2, где подвергается упариванию при 70-75с с доведением концент рации сухих веществ 40-i45% и вязкости 4-8 сП. Из выпарного аппарата 2 сусло насосом 4 подают на третью ступень концентрирования - в- аппарат 5 роторный пленочный на его первую секцию б, в которой происходит упаривание сусла при 75-8рс с доведением концентрации сухих веществ до 68-70% и вязкости до 350-380 сП. Затем сусло в виде пленки поступает на четвертую ступень концентрирования.

Здесь процесс происходит на горячей стенке второй секции .7 роторного аппарата 5 при 120-130 С. После.этой ступени концентрация сусла достигает по сухим веществам 70-72% и вязкость его повышается до 380-400 сП. Процес концентрирования и одновременно тепловая обработка на секции 7 происходит в течение 20-25 с, за это время сусло приобретает требуемую окраску и ароматические свойства.

Предельные температуры нагрева исходного квасного сусла выбраны из следующих условий. Температура является начальной температурой исхоного квасного сусла, с которой йусло поступает после фильтр-прессов на концентрирование. Температура выбрана из условий, при которых еще не происходит распада органических составляющих квасного сусла. На первой ступени концентрирования температура принята 90-95е и концентрация сухих веществ 20-25%/ на второй ступени - температура 70-75°С и кон-центрация 40-45%. При этих условиях упариваемое сусло сохраняет хорошую текучесть, т.е. вязкость на первой ступени (в первом выпарном аппарате) 1-4 сП, на второй ступени (во втором выпарном аппарате) 4-8 сП что позволяет аппаратам работать с :высокими коэффициентами теплопередач (порядка 800-900 ккал/м ч/град).

Для получения концентрата квасного сусла с концентрацией 72% (как требуется по технологическому регламенту) процесс концентрирования целесообразнее осуществлять в роторном пленочном аппарате, так как вязкость при концентрации 72% и температуре 75-80 0 составляет 350-380 сП.

Время пребывания концентрата квасного сусла на последней ступени концентрирования 20-25 с связано с приданием коцентрату трубуемой.окраски и ароматических свойств. При времени пребывания меньшее 20-3. концентрат квасного сусла ие успевает приобрести необходимую окраску, а при времени пребывания больше 20-25 с наблюдается пригорание концентрата к стенкам аппарата, что ухудшает его ароматические свойства.

Концентрирование квасного сусла согласно предалагемому способу позволяет интенсифицировать процесс концентрирования, значительно сократить расход пара, охлаждающей воды и электроэнергии на 1 т концентрата, в 1,5-2 раза уменьшить расход химических реагентов на промывку аппаратов. Кратковременное воздействие высокой температуры на последней ступени концентрирования квасного сусла позволяет значительно снизить расход греющего пара, получая при этом концентрат квасного сусла с

1033116

требуемой окраской и придавая ему рования квасногосусла по одной ароматические качества.установке производительностью

Экономический эффект от реализа- ла составляет свыше 200 тыс.руб. в ции предлагаемого способа концентри- год.

12,5 т/год концентрата квасного сус

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упаривания сульфитного щелокаили пОСлЕдРОжжЕВОй бРАжКи СульфиТ-цЕллюлОзНОгО пРОизВОдСТВА HA НАТРиЕВОМили КАльциЕВОМ ОСНОВАНии | 1979 |

|

SU821622A1 |

| Способ концентрирования отработанного щелока целлюлозного производства | 1982 |

|

SU1142557A1 |

| Способ концентрирования биоокисленной последрожжевой бражки | 1980 |

|

SU962311A1 |

| Способ концентрирования дрожжевой суспензии | 1981 |

|

SU1125241A1 |

| Система автоматического управления процессом упаривания биоокисленной последрожжевой бражки | 1981 |

|

SU995846A1 |

| Способ концентрирования электролитических щелоков | 1981 |

|

SU1074819A1 |

| Установка для концентрирования растворов пищевых производств | 1980 |

|

SU974996A1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ТВЕРДЫХ И/ИЛИ ЖИДКИХ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ | 2008 |

|

RU2389737C2 |

| ПРОИЗВОДСТВЕННАЯ ЛИНИЯ И СПОСОБ ПРОИЗВОДСТВА ЖИДКОГО САХАРА ИЗ СОРГОВОГО МЕДА, СОРГОВОГО СОКА И САХАРА-СЫРЦА (ВАРИАНТЫ) | 2009 |

|

RU2402613C1 |

| СПОСОБ И УСТАНОВКА СОЛНЕЧНОГО ОПРЕСНЕНИЯ С МНОГОСТУПЕНЧАТОЙ ДИСТИЛЛЯЦИЕЙ И НУЛЕВЫМ СБРОСОМ РАССОЛА | 2022 |

|

RU2792336C1 |

СПОСОБ КОНЦЕНТРИРОВАНИЯ КВАСНОГО СУСЛА, включающий упаривание и термическую обработку, отличающийся тем, что, с целью сокращения длительности процесса, перед упариванием, сусло нагревают до 100 С и деаэрируют при 90-95 С, а упаривание производят в четыре стадии, причем температуру на каждой стадии поддерживают соответственно 90-95, 70-75, 75-80 и 120-130 с, концентрацию сцхих веществ и вязкость доводят соответственно до 20-25% и 1-4 СП 40-45% и 4-8 сП, 68-70% и 350-380 СП, 70-72% и 380-400 сП, при этом процесс термич:еской обработки совмещен с четвертой стадией процесса упаривания и длительность его 20-25 с., W оо со а

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Якубович Ф.В | |||

| Производство хлебного кваса | |||

| М., 1968, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Производство концентрата квасного сусла и кваса из него | |||

| М., ЦПНТЭЙ, 1970, ( 14-15. | |||

Авторы

Даты

1983-08-07—Публикация

1982-04-05—Подача