1

Изобретение относится к доводочным станкам, применяемым на предприятиях оптико-механической промышленности, и может быть использовано для доводки прозрачных пластин, ограниченных плоскостями, по плоскостности, оптической однотолщинности (плоскопараллельности), и толщине, и в частности для доводки кристаллических пластин интерференционно-поляризованных фильтров (ИПФ).

Известен станок для доводки плоских поверхностей деталей, содержащий доводочный диск с канавками, на котором установлены детали, размещенные в сепараторе 1.

Однако при доводке на этом станке плоскопараллельности и оптической толщины пластины относительно эталонной необходимо часто и надолго прерывать процесс доводки для выноса деталей на контроль. Большая продолжительность контроля вызвана, в частности тем, что перед измерением оптической толщины необходимо выровнять температуру эталонной и подгоняемой пластины. Требуется время для подогрева деталей в термостате, отстоя и юстировки деталей перед проведением контроля. Контроль может показать, что для достижения нужной оптической толщины необходимо сделать только несколько полировочных щтрихов. С другой стороны, этого запаса толщины часто оказывается недостаточно, чтобы подровнять поверхность, неровности, на которой наполировываются 5 в процессе полировки, и особенно в начальный момент из-за искажения поверхности, вызванного наличием градиентов температуры в пластине, различием температуры пластины и полировальника из-за выноса

10 пластины на контроль. При такой прерывистой обработке поверхность пластин получается изломанной, и местами возникают недопустимые отклонения от плоскостности и заданной толщины.

15 Целью изобретения являются повыщение точности доводки прозрачных пластин по плоскостности, плоскопараллельности и оптической толщине, проведение контроля непосредственно на станке во время доводки,

20 уменьшение времени доводки и контроля, удешевление производства.

Это достигается тем, что станок снабжен зеркалом, установленным на доводочном диске, и контрольным устройством, расположенным соосно с зеркалом, выполненным с отверстиями под выступы доводочного диска, образованные канавками.

Кроме того, станок снабжен эталонной пластиной с прозрачной подлол кой, уста30 новленной в одном из окон статора.

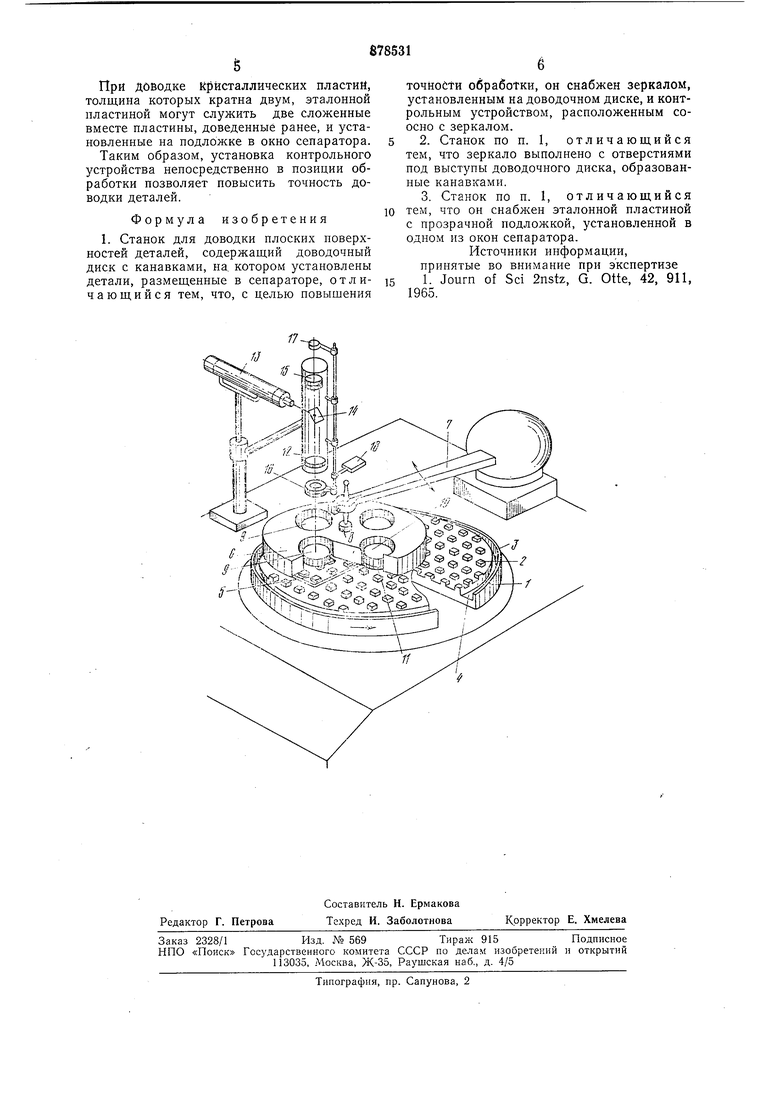

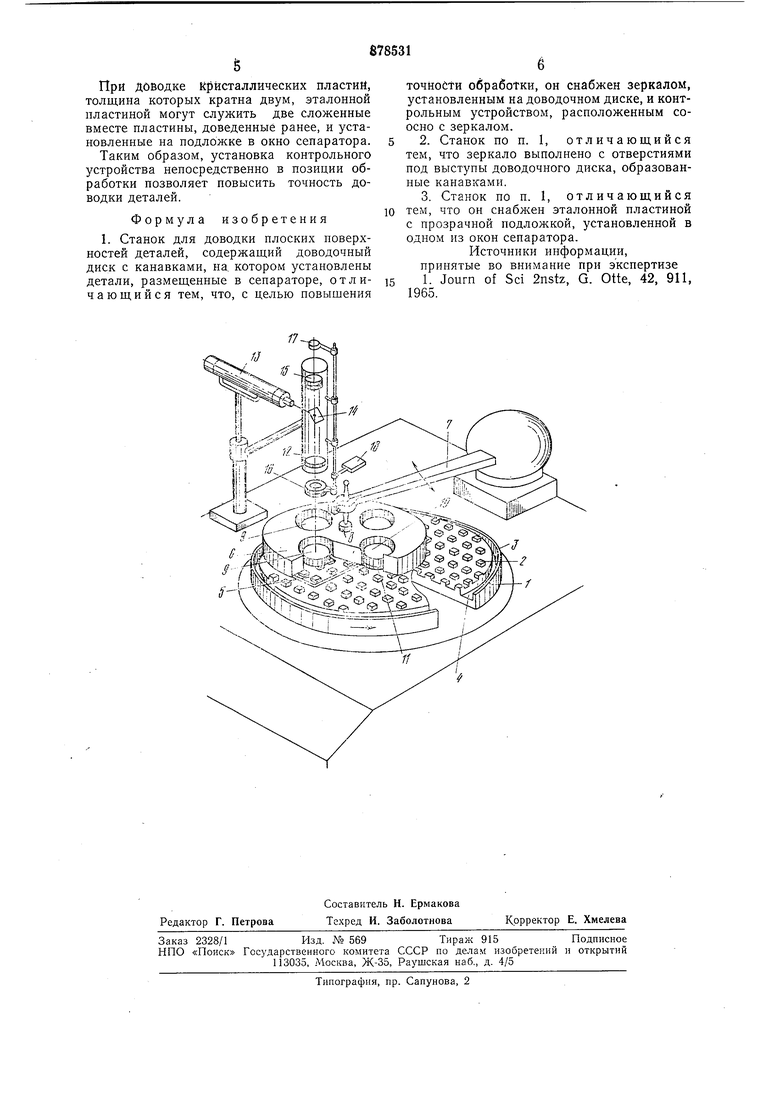

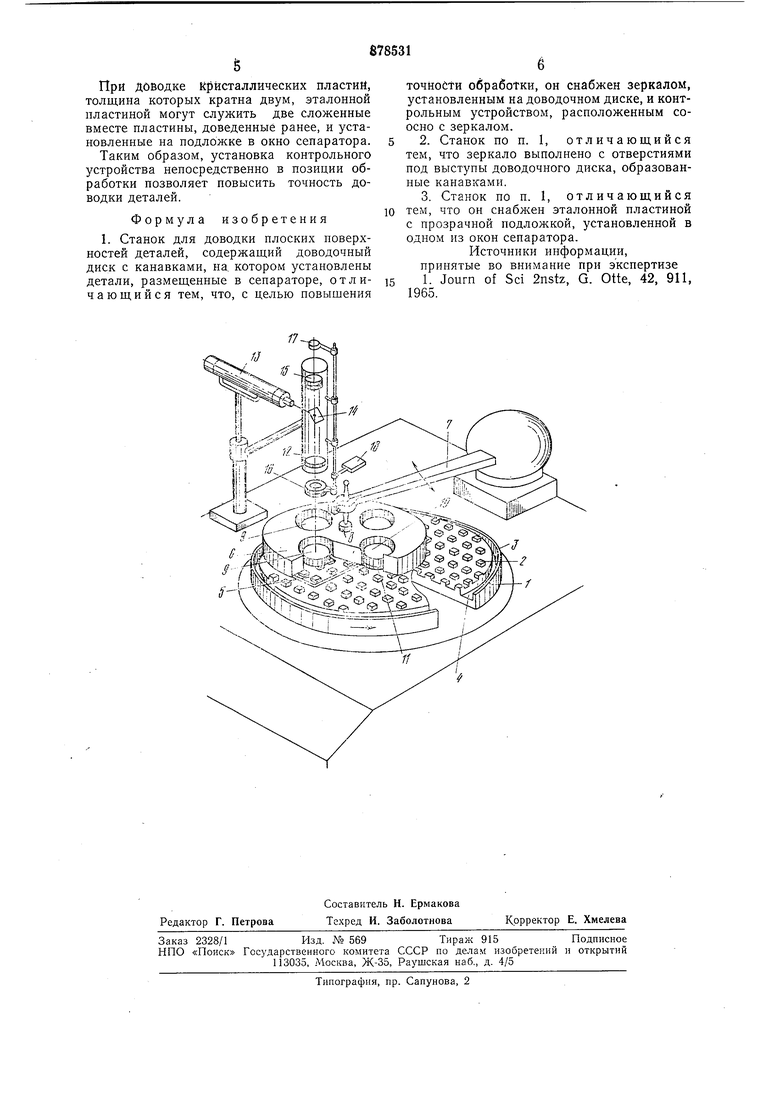

На чертеже изображен общий вид станка для доводки илоских поверхностей деталей.

Станок для доводки плоских поверхностей деталей содержит доводочный диск 1 с выступами 2, на которых закреплены абразивные зерна в тонком слое полировальной смолы, достаточном только для их удержания. Размеры выступов и ширина промел утков между ними не превышают 2 мм. Полировальник выполнен из материала с высокой температуропроводностью (малый коэффициент расширения и большая теплопроводность) , и его поверхность перед закреплением полировальных зерен имеет плоскостность 1-2 интерференционных кольца. Полировальник имеет буртик 3, который удерживает прозрачную теплоотводящую смазываюш,ую жидкость, заполняющую промежутки между выступами, и канавку 4. Между центром и краем полировальника вмонтировано оптическое зеркало 5 так, что часть выступов проходит сквозь отверстия в зеркале, сохраняя общую плоскостность с остальными выступами полировальника.

Сверху полировальника расположен сепаратор б, который может совершать возвратно-поступательные движения по полировальнику от поводка 7, связанного с сепаратором шаровым замком 8.

Б окна сепаратора помещены подгоняемые пластины 9 и эталонная пйастина 10, прикрепленная к прозрачной плоскопараллельной подложке 11.

Пад доводочным диском установлено оптическое контрольное устройство таким образом, что зеркало 5 и окна сепаратора могут при своем перемещении располагаться на оптической оси контрольного устройства. Контрольное устройство представляет собой автоколлиматор 12, освещающий пластины, от источника монохроматического поляризованного света (лазера) 13 через полупрозрачную пластину 14. В фокальной плоскости автоколлиматора установлен поляризационный анализатор 15. Окуляр 16 с линзой Г/, кристаллический клин 18 установлены на валике и могут поочередно занимать положение на оптической оси в позиции контроля.

Станок работает следующим образом.

Подгоняемые пластины и эталонную пластину, прикрепленную к подложке, закладывают в окна сепаратора. Длина штриха поводка сепаратора, скорость поводка и шпинделя задаются таким образом, чтобы плоскостность сепаратора, не допустить перепада температур между нижней, влажной поверхностью, и верхней сухой, более 0,. Контроль за перепадом температуры осуществляют с помощью термисторов, установленных на поверхностях пластины - «паразитки, которая может находиться в одном из окон «сепаратора во время выбора режима.

Устойчивое поддержание плоскостности сепаратора обеспечивается также малой текучестью тонкого слоя полировальпоИ смолы и хорошим отводом тепла благодаря широким промежуткам между выступами полировальника, между которыми циркулирует прозрачная СОЖ на уровне выступов. Жидкость перемешивается центробежной силой при вращении полировальника и

сепаратором.

Выбранный устраняет необходимость в частом контроле одного из параметров - плоскостности, которая задается сепаратором практически на весь цикл доводки.

При полировке происходит обработка только подгоняемых пластин; эталонная, находясь на подложке, не изменяет толщины, но приобретает общую со всеми пластинами температуру.

Для осуществления контроля станок кратковременно останавливают, оставляя сепаратор с пластинами на полировальнике. Уто сказывается допустимььм, так как

тонкий слой смолы за время контроля не деформируется под сепаратором и деталями, а малая площадь полировальных выступов и СОЖ исключают «присос деталей.

Контроль плоскопараллельности пластин проводят при введенных в пучок линзе 17 и окуляре 16. Окно сепаратора, в котором находится контролируемая деталь, подводят в позицию контроля и наблюдают интерференционные кольца при отражении света от нижней и верхней поверхностей детали. О клине судят по величине разбегания интерференционных колец при перемещении сепаратором детали перед контрольным устройством. Клин устраняют дальнейшей полировкой деталей, накладывая на них призматические грузы. О толщине прозрачных некристаллических пластин судят по относительиому смещению

колец равного наклона, которые наблюдают поочередно в эталонной и подгоняемой пластине, при этом полол.ение полос замечают по визирному устройству окуляра.

Для контроля оптической толщины кристаллических пластин относительно эталонной в пучок вводят клин 18 и напротив контрольного устройства располагают зеркальный участок полировальника. При прохождении поляризованного света через клин, кристаллическую пластину и после его отражения от зеркала и вторичного прохождения через пластину и клин возникают интерференционные полосы равного

двупреломления. О толщине пластин судят по взаимному полол ению этих полос, которые наблюдают поочередно, как на эталонной, так и на подгоняемых пластинах. Взаимное положение полос измеряют с помощью поляризационного анализатора.

При доводке Кристаллических пластий, толщина которых кратна двум, эталонной нластиной могут служить две сложенные вместе пластины, доведенные ранее, и установленные на подложке в окно сепаратора.

Таким образом, установка контрольного устройства непосредственно в позиции обработки позволяет повысить точность доводки деталей.

Формула изобретения

1. Станок для доводки плоских поверхностей деталей, содержащий доводочный диск с канавками, на. котором установлены детали, размещенные в сепараторе, отличающийся тем, что, с целью повышения

точности обработки, он снабжен зеркалом, установленным на доводочном диске, и контрольным устройством, расположенным соосно с зеркалом.

2.Станок ио и. 1, отличающийся тем, что зеркало выполнено с отверстиями под выступы доводочного диска, образованные канавками.

3.Станок по п. 1, отличающийся тем, что он снаблсен эталонной пластиной с прозрачной подложкой, установленной в одном из окон сепаратора.

Источники информации, принятые во внимание при экспертизе 1. Journ of Sci 2nstz, G. Otte, 42, 911, 1965.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ абразивной обработки металлооптических зеркал | 2002 |

|

RU2223850C1 |

| СПОСОБ КОРРЕКТИРОВКИ ФОРМЫ ПОВЕРХНОСТИ ОПТИЧЕСКИХ ДЕТАЛЕЙ | 2012 |

|

RU2499286C2 |

| Узкополосный интерференционный фильтр | 1978 |

|

SU685996A1 |

| Устройство для контроля плоскостности прозрачных деталей | 1988 |

|

SU1589045A1 |

| Устройство для контроля плоскостностипРОзРАчНыХ дЕТАлЕй | 1979 |

|

SU842398A1 |

| СПОСОБ КОНТРОЛЯ ТОЛЩИНЫ КРИСТАЛЛИЧЕСКИХ | 1972 |

|

SU344265A1 |

| ИНТЕРФЕРОМЕТР ДЛЯ КОНТРОЛЯ ФОРМЫ РАЗНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ОПТИЧЕСКИХ ДЕТАЛЕЙ | 2017 |

|

RU2663547C1 |

| Бесконтактный интерферометр | 1977 |

|

SU765648A1 |

| СПОСОБ ПРАВКИ ПРИТИРОВ НА ДВУХДИСКОВЫХ ДОВОДОЧНЫХ СТАНКАХ | 2001 |

|

RU2202462C2 |

| Устройство контроля диаметра световодов и оптических волокон | 1990 |

|

SU1768962A1 |

Авторы

Даты

1981-11-07—Публикация

1972-12-18—Подача