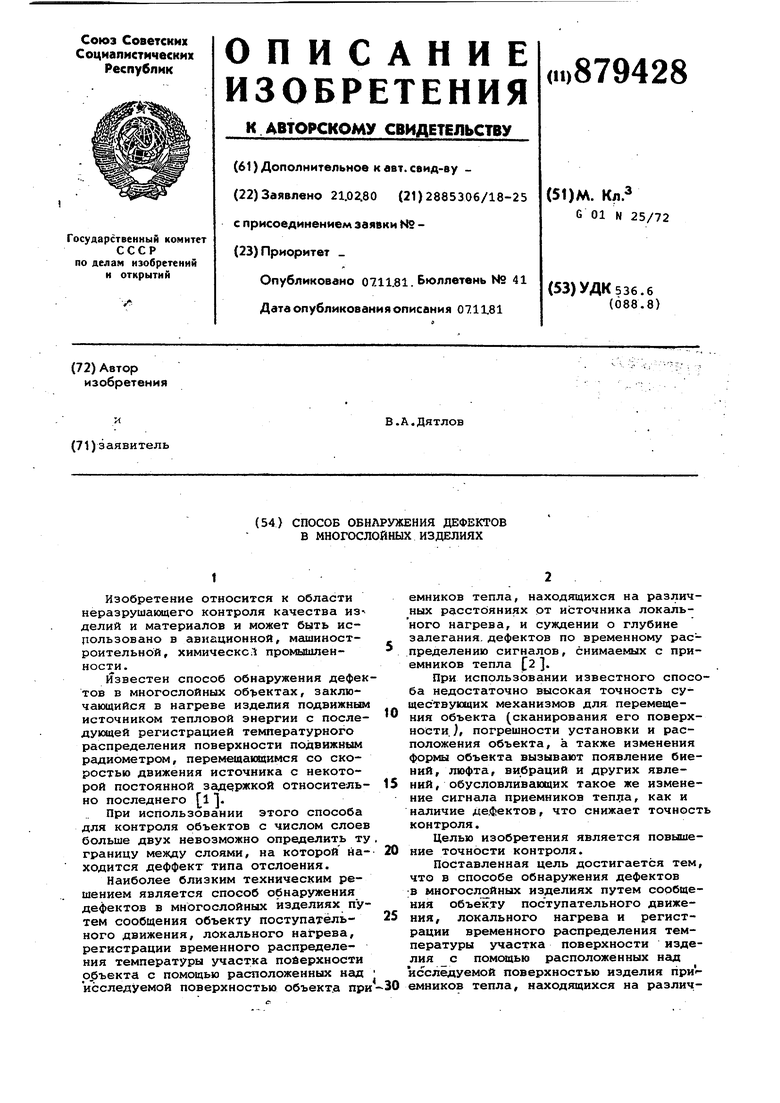

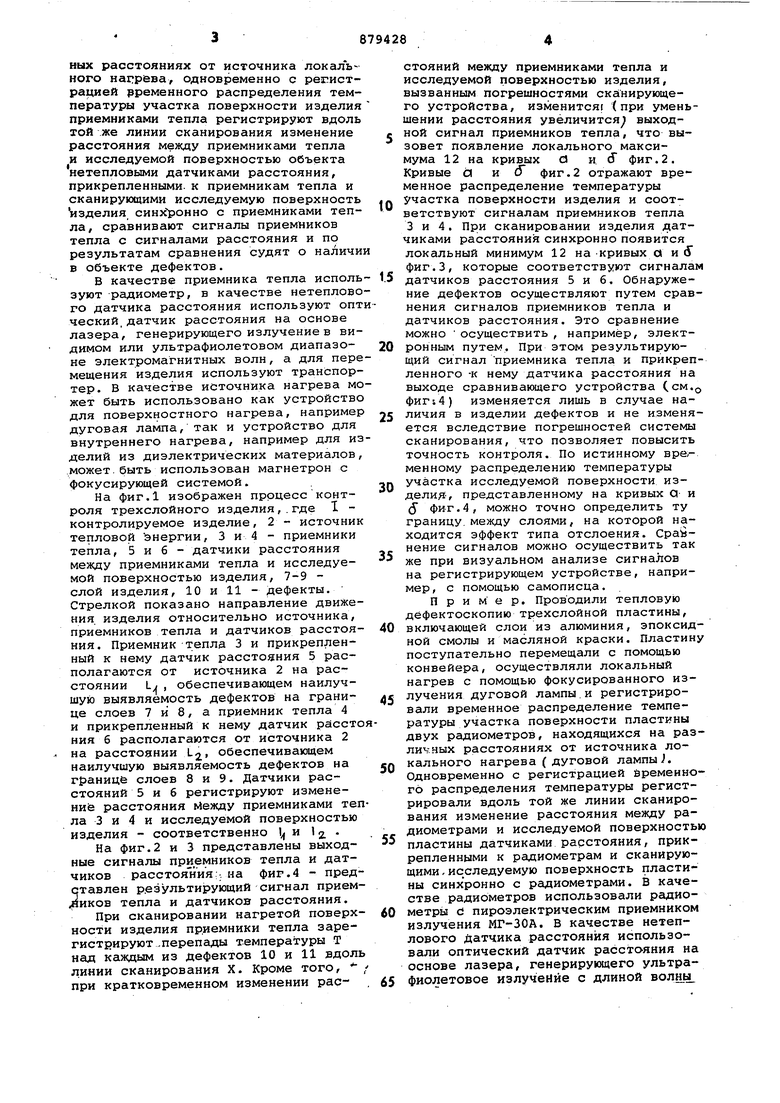

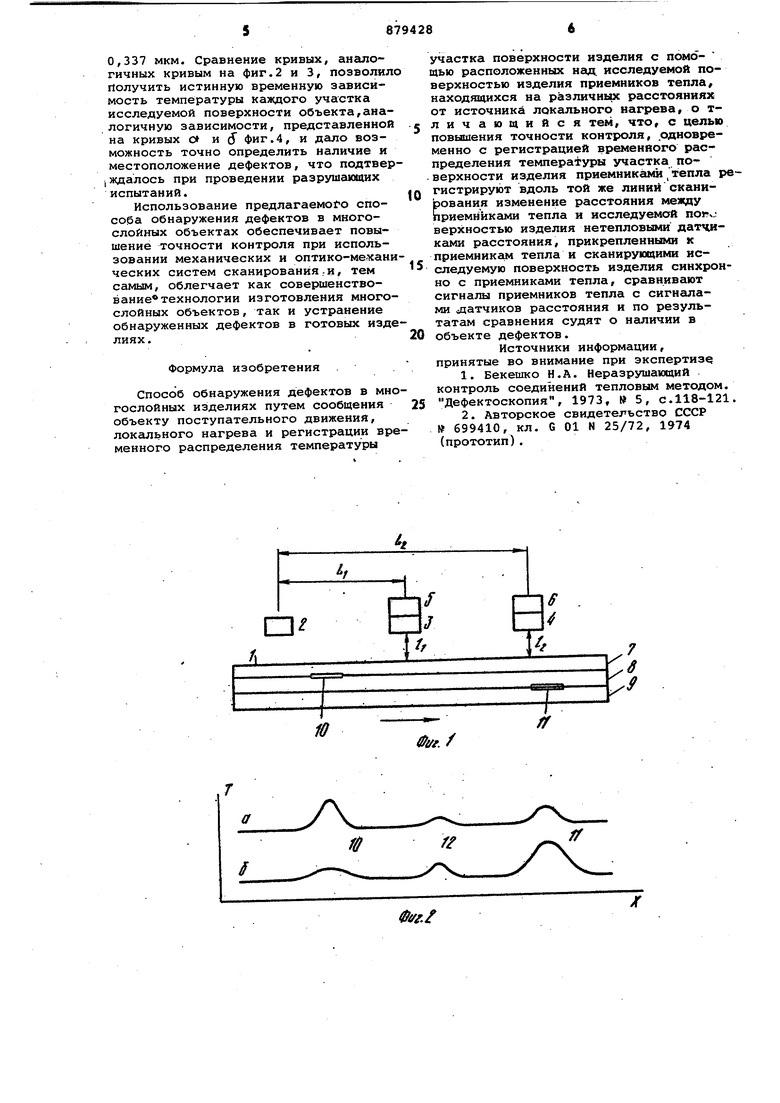

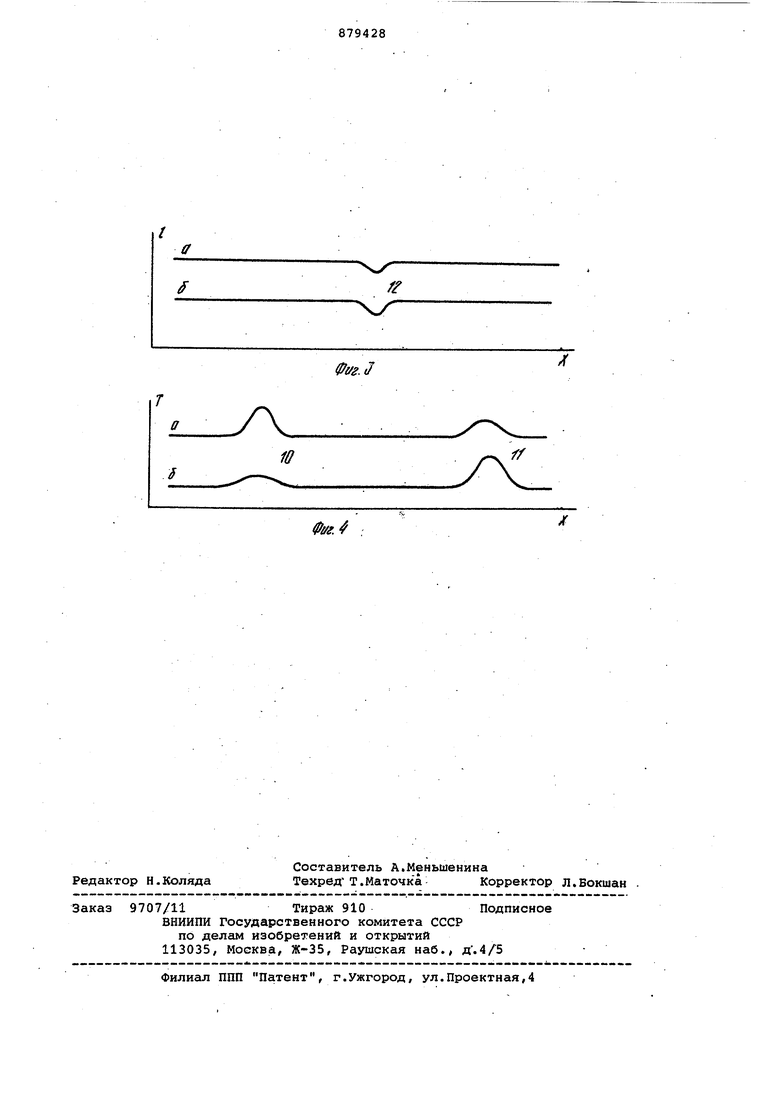

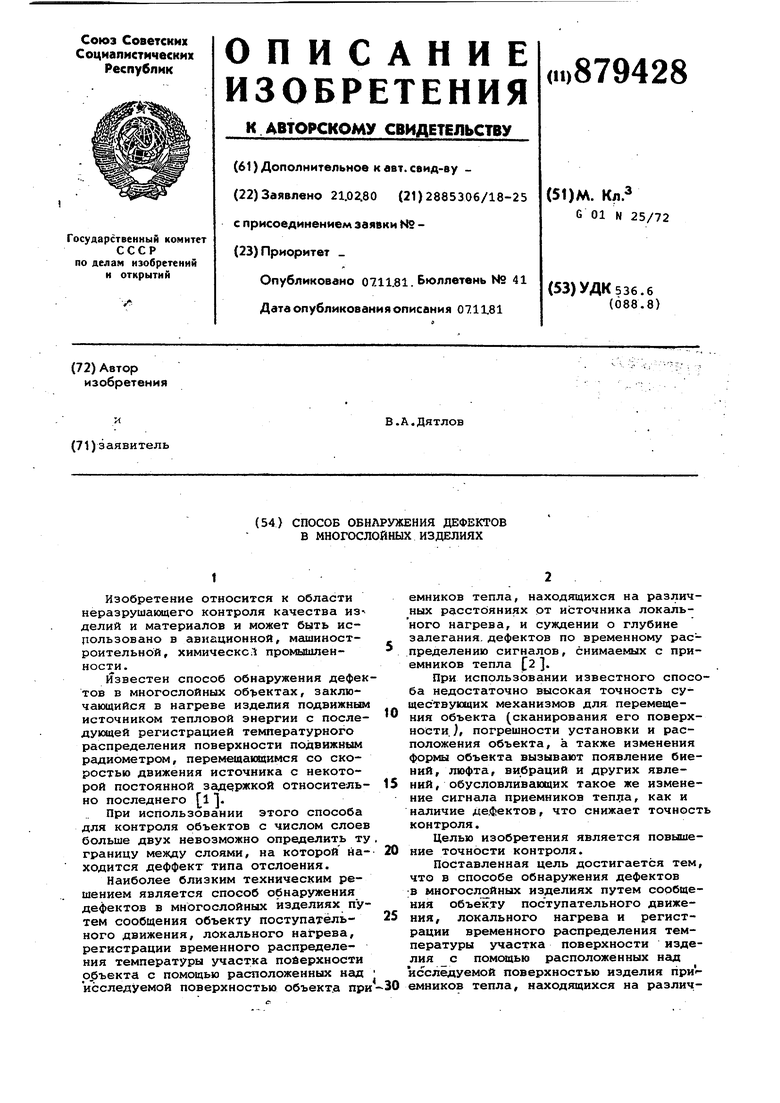

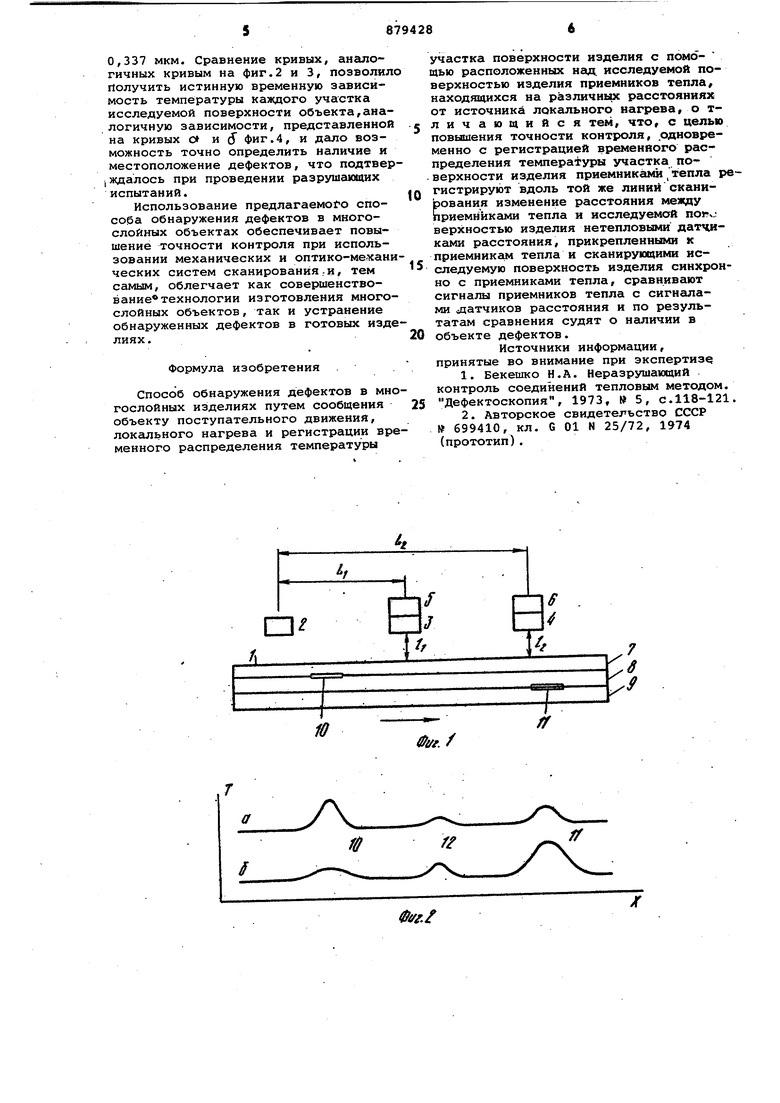

ных расстояниях от источника локаль ного наггрсава, одновременно с регистрацией эременного распределения тем пературы участка поверхности изделия приемниками тепла регистрируют вдоль той же линии сканирования изменение расстояния между приемниками тепла и исследуемой поверхностью объекта нетепловыми датчиками расстояния, прикрепленными, к приемникам тепла и сканирующими исследуемую поверхность изделия синхронно с приемниками тепла, сравнивают сигналы приемников тепла с сигналами расстояния и по результатам сравнения судят о наличи в объекте дефектов. В качестве приемника тепла исполь зуют радиометр, в качестве нетеплово го датчика расстояния используют опт ческий, датчик расстояния на основе лазера, генерирующего излучение в видимом или ультрафиолетовом диапазоне электромагнитных волн, а для пере мещения изделия используют транспортер. В качестве источника нагрева мо жет быть использовано как устройство для поверхностного нагрева, например дуговая лампа, так и устройство для внутреннего нагрева, например для из делий из диэлектрических материалов может.быть использован магнетрон с фокусирующей системой. . На фиг.1 изображен процесс контроля трехслойного изделия,.где I контролируемое изделие, 2 - источник тепловой энергии, 3 и 4 - приемники тепла, 5 и 6 - датчики расстояния между приемниками тепла и исследуемой поверхностью изделия, 7-9 слой изделия, 10 и 11 - дефекты. Стрелкой показано направление движения, изделия относительно источника, приемников тепла и датчиков расстояния. Приемник тепла 3 и прикрепленный к нему датчик расстояния 5 располагаются от источника 2 на расстоянии L/ , обеспечивающем наилучшую выявляемость дефектов на границе слоев 7 и 8, а приемник тепла 4 и прикрепленный к нему датчик рассто ния б располагаются от источника 2 на расстоянии Lj, обеспечивающем наилучшую выявляемость дефектов на границе слоев 8 и 9. Датчики расстояний 5 и б регистрируют изменение расстояния Между приемниками теп ла 3 и 4 и исследуемой поверхностью изделия - соответственно 1 и 12. . На фиг.2 и 3 представлены выходные сигналы приемников тепла и датчиков расстояния;;. на фиг.4 - представлен р.езультирующий сигнал прием иков тепла и датчиков расстояния. При сканировании нагретой поверхности изделия приемники тепла зарегистрируют .перепады температуры Т над каждым из дефектов 10 и 11 вдоль линии сканирования X. Кроме того, при кратковременном изменении расстояний между приемниками тепла и исследуемой поверхностью изделия, вызванным погрешностями сканирующего устройства, изменится (при уменьшении расстояния увеличится выходной сигнал приемников тепла, что вызовет появление локального максимума 12 на кривых CJ и сГ фиг. 2. Кривые d и d фиг.2 отражают временное распределение температуры участка поверхности изделия и соответствуют сигналам приемников тепла 3 и 4. При сканировании изделия датчиками расстояния синхронно появится локальный минимум 12 на -кривых о и d фиг.З, которые соответствуют сигналам датчиков расстояния 5 и 6. Обнаружение дефектов осуществляют путем сравнения сигналов приемников тепла и датчиков расстояния. Это сравнение можно осуществить , например, электронным путем. При этом результирующий сигнал приемника тепла и прикрепленного -к нему датчика расстояния на выходе сравнивающего устройства CCM.Q фиг;4) изменяется лишь в случае наличия в изделии дефектов и не изменяется вследствие погрешностей системы сканирования, что позволяет повысить точность контроля. По истинному вре,менному распределению температуры участка исследуемой поверхности изделид-, представленному на кривых О и (5 фиг.4, можно точно определить ту границу, между слоями, на которой находится эффект типа отслоения. Срайнение сигналов можно осуществить так же при визуальном анализе сигналов на регистрирующем устройстве, например, с помощью самописца. П р и м е р. Проводили тепловую дефектоскопию трехслойной пластины, включающей слои из алюминия, эпоксидной смолы и масляной краски. Пластину поступательно перемещали с помощью конвейера, осуществляли локальный нагрев с помощью фокусированного излучения дуговой лампы.и регистрировали временное распределение температуры участка поверхности пластины двух радиометров, находящихся на различных расстояниях от источника локального нагрева ( дуговой лампыJ. Одновременно с регистрацией йременного распределения температуры регистрировали вдоль той же линии сканирования изменение расстояния между радиометрами и исследуемой поверхностью пластины датчиками расстояния, прикрепленными к радиометрам и сканирующими - исследуемую поверхность пластины синхронно с радиометрами. В качестве радиометров использовали радиометры d пироэлектрическим приемником излучения МГ-ЗОА. В качестве нетеплового Датчика расстояния использовали оптический датчик расстояния на основе лазера, генерирующего ультрафиолетовое излучение с длиной волны 0,337 мкм. Сравнение кривых, аналогичных кривым на фиг.2 и 3, позволи Получить истинную временную зависимость температуры каждого участка исследуемой поверхности объекта,ана логичную зависимости, представленно на кривых с и (f фиг.4, и дало возможность точно определить наличие и местоположение дефектов, что подтве I ждалось при проведении разрушающих испытаний. Использование предлагаемого способа обнаружения дефектов в многослойных объектах обеспечивает повышение точности контроля при использовании механических и оптико-механ ческих систем сканирования-и, тем самым, облегчает как совершенствование технологии изготовления много слойных объектов, так и устранение обнаруженных дефектов в готовых изд лиях. Формула изобретения . Способ обнаружения дефектов в мн гослойных изделиях путем сообщения объекту поступательного движения, локёшьного нагрева и регистрации вр менного распределения температуры участка поверхности изделия с помошью расположенных над исследуемой поверхностью изделия приемников тепла, находящихся на различных расстояниях от источнике локального нагрева, о тличающийся тем, что, с целью повышения точности контроля, одновременно с регистрацией временного распределения температуры участка поверхности изделия приемниками тепла регистрируют вдоль той же линий сканирования изменение расстояния между приемниками тепла и исследуемой поггх.: верхностью изделия нетепловыми датчиками расстояния, прикрепленными к приемникам тепла и сканирующими исследуемую поверхность изделия синхронно с приемниками тепла, сравнивают сигналы приемников тепла с сигналами датчиков расстояния и по результатам сравнения судят о наличии в объекте дефектов. Источники информации, принятые во внимание при экспертизе 1.Бекешко Н.А. Неразрушающий контроль соединений тепловым методом. Дефектоскопия, 1973, № 5, с.118-121. 2.Авторское свидетельство СССР 699410, кл. G 01 N 25/72, 1974 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обнаружения дефектов в многослойных объектах | 1974 |

|

SU699410A1 |

| Способ обнаружения дефектов в многослойных изделиях | 1984 |

|

SU1173285A1 |

| Способ тепловой дефектоскопии | 1977 |

|

SU602842A1 |

| Способ тепловой дефектоскопии тел вращения | 1985 |

|

SU1318891A1 |

| Способ определения температуропроводности материалов | 1989 |

|

SU1695203A1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПОВЕРХНОСТИ | 1994 |

|

RU2083973C1 |

| Способ дефектоскопии в полимерных конструкциях с сотовым заполнителем с применением термографии | 2024 |

|

RU2835766C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ИНТЕГРАЛЬНЫХ СХЕМ | 1971 |

|

SU419903A1 |

| Устройство для бесконтактного теплового неразрушающего контроля | 1978 |

|

SU717639A1 |

| ТЕРМОГРАФИЧЕСКИЙ СПОСОБ КОНТРОЛЯ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2670186C1 |

fff

ff

фуг. /

(f /

Авторы

Даты

1981-11-07—Публикация

1980-02-21—Подача