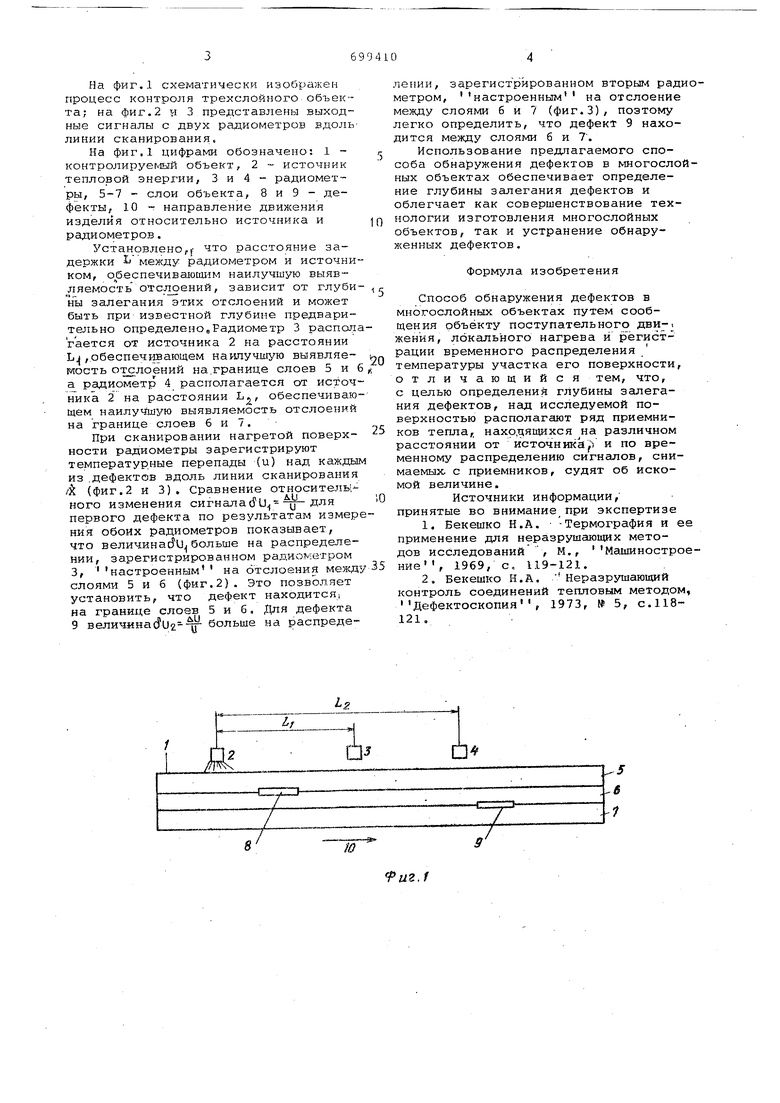

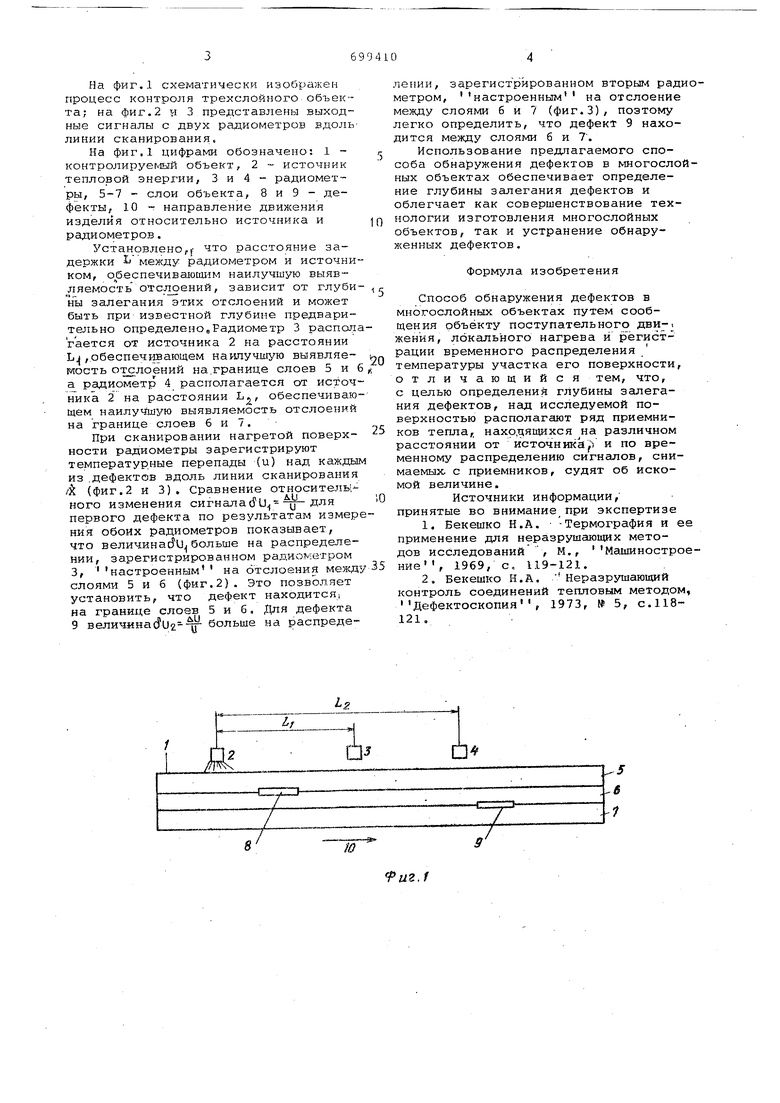

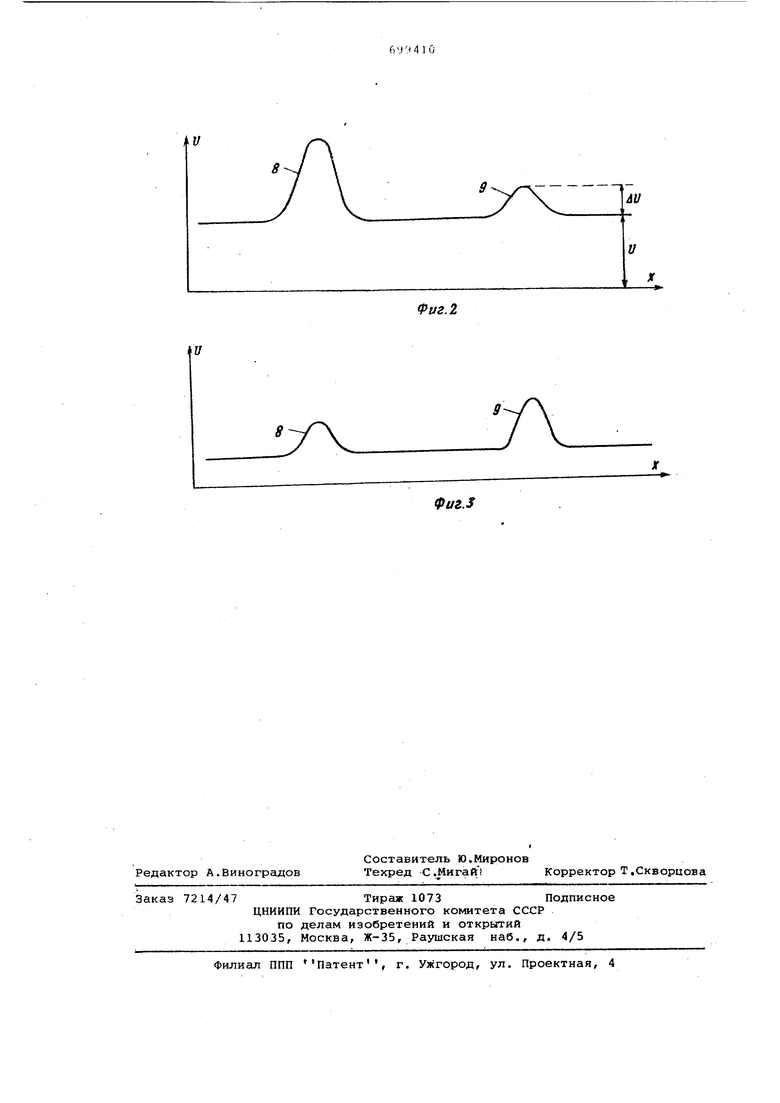

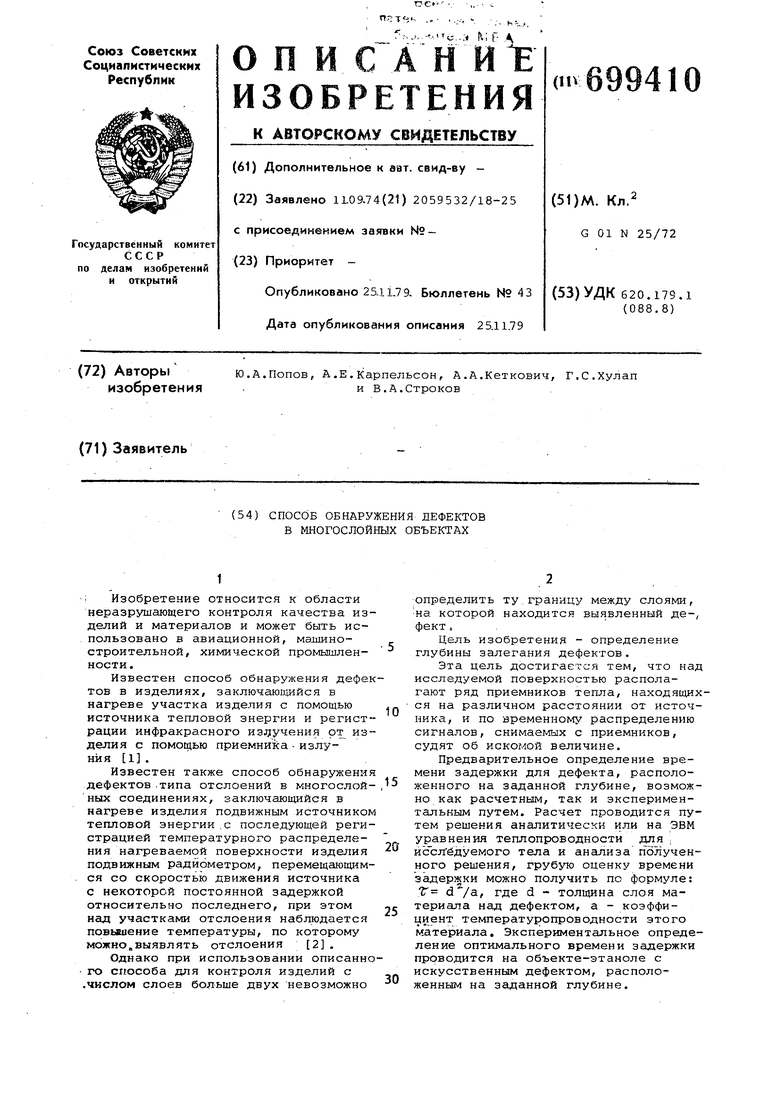

; Изобретение относится к области неразрушающего контроля качества изделий и материалов и может быть использовано в авиационной, машиностроительной, химической промышленности. Известен способ обнаружения дефек тов в изделиях, заключаюидийся в нагреве участка изделия с помощью источника тепловой энергии и регистрации инфракрасного иэд;учения от изделия с помо111ью приемника - излуния 1. Известен также способ обнаружения дефектов.типа отслоений в многослойных соединениях, заключающийся в нагреве изделия подвижным источником тепловой энергии .с последующей регистрацией температурного распределения нагреваемой поверхности изделия подвижным радиометром, перемещающимся со скоростью движения источника с некоторой постоянной задержкой относительно последнего, при этом над участками отслоения наблюдается повышение температуры, по которому можно,выявлять отслоения 2 , Однако при использовании описанно го способа для контроля изделий с .числом слоев больше двух невозможно определить ту.границу между слоями, на которой находится выявленный де-, фект. Цель изобретения - определение глубины залегания дефектов. Эта цель достигается тем, что над исследуемой поверхностью располагают ряд приемников тепла, находящихся на различном расстоянии от источника, и по временному распределению сигналов, снимае1.1ых с приемников, судят об искомой величине. Предварительное определение времени задержки для дефекта, расположенного на заданной глубине, возможно как расчетным, так и экспериментальным путем. Расчет проводится путем решения аналитически или на ЭВМ уравнения теплопроводности i исслёдуемого тела и анализа полученного решения, грубую оценку времени задержки можно получить пс формуле: T где d - толщина слоя материала над дефектом, а - коэффициент температуропроводности этого материала. Экспериментальное определение оптимального времени задержки ПРОВОДИТСЯ на объекте-этаноле с искусственным дефектом, расположенным на заданной глубине. На фиг.1 схематически изображен процесс контроля трехслойного объекта; на фиг. 2 VI 3 представлены выходные сигналы с двух радиометров вдоль линии сканирования. На фиг.1 цифрами обозначено; 1 контролируемый объект, 2 - источник тепловой энергии, 3 и 4 - радиометры, 5-7 - слои объекта, 8 и 9 - дефекты, 10 - направление движения изделия относительно источника и радиометров. Устан овленОг то расстояние задержки Ь между радиометром и источни ком, обеспечивающим наилучшую выяв ляемость отслоений, зависит от глуби ны залегания этих отслоений и может быть при известной глубине предварит ельно определено,Радиометр 3 распац гается от источника 2 на расстоянии L,обеспечивающем наилучшую выявляемость отслоений на,границе слоев 5 и а радиометр 4 располагается от источ ника 2 на расстоянии i,, обеспечиваю щем наилу йяую выявляемость отслоений на границе слоев б и 7. При сканировании нагретой поверхности радиометры зарегистрируют температурные перепады (и) над кажды из .дефектов вдоль линии сканирования f (фиг.2 и 3), Сравнение относителы, ного изменения сигнал а rfU для первого дефекта по результатам измер ния обоих радиометров показывает, что величинас и больше на распределении, зарегистрированном радиометром 3, настроенным на отслоения межд слоями 5 и б (фиг.2). Это позволяет установить, что дефект находится, на границе слоев 5 и 6, Для дефекта 9 величинасУиг-тг больше на распределении, зарегистрированном вторым радиометром, настроенным на отслоение между слоями 6 и 7 (фиг.З), поэтому легко определить, что дефект 9 находится между слоями б и 7. Использование предлагаемого способа обнаружения дефектов в шoгocлoйных объектах обеспечивает определение глубины залегания дефектов и облегчает как совершенствование технологии изготовления многослойных объектов, так и устранение обнаруженных дефектов. Формула изобретения Способ обнаружения дефектов в многослойных объектах путем сообщения объекту поступательного дви-i жения, локального нагрева и рёгистрации временного распределения температуры участка его поверхности, отличающийся тем, что, с целью определения глубины залегания дефектов, над исследуемой поверхностью располагают ряд приемников тепла,, находящихся на различном расстоянии от источи и по временному распределению сигналов, снимаемых, с приемников, судят об искомой величине. Источники информации, принятые во внимание при экспертизе 1.Бекешке Н.А. -Термография и ее применение для неразрушающих методов исследований , М., Мгшшвостроение, 1969, с. 119-121. 2,Бекешке Н.А. Неразрушающий контроль соединений тепловым методом, Дефектоскепия , 1973, № 5, с.И8121,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обнаружения дефектов в многослойных изделиях | 1980 |

|

SU879428A1 |

| Способ обнаружения дефектов в многослойных изделиях | 1984 |

|

SU1173285A1 |

| Способ тепловой дефектоскопии | 1977 |

|

SU602842A1 |

| Способ неразрушающего контроля изделий | 1979 |

|

SU783667A1 |

| УСТРОЙСТВО КОМПЛЕКСНОГО АВТОМАТИЗИРОВАННОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА МНОГОСЛОЙНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2666159C2 |

| Акустический способ контроля качества соединения многослойных изделий | 1990 |

|

SU1784096A3 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГЛУБИНЫ ЗАЛЕГАНИЯ ДЕФЕКТОВ В ИЗДЕЛИЯХ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2017 |

|

RU2650711C1 |

| Способ дефектоскопии в полимерных конструкциях с сотовым заполнителем с применением термографии | 2024 |

|

RU2835766C1 |

| Способ вихретокового контроля углепластиковых объектов | 2019 |

|

RU2729457C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ПЛОСКОСТНЫХ НЕСПЛОШНОСТЕЙ В ТОЛСТОСТЕННЫХ ИЗДЕЛИЯХ УЛЬТРАЗВУКОВЫМ МЕТОДОМ | 2000 |

|

RU2192635C2 |

7

J

иг.1

VX

Фиг.з

Авторы

Даты

1979-11-25—Публикация

1974-09-11—Подача