(54) УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измельчения материалов | 1989 |

|

SU1694214A1 |

| Дробилка | 1991 |

|

SU1794473A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ОТХОДОВ | 2002 |

|

RU2214331C1 |

| Устройство для измельчения | 1989 |

|

SU1738345A1 |

| Устройство для дробления материалов | 1980 |

|

SU957958A1 |

| Дробилка для металлической стружки | 1988 |

|

SU1581380A2 |

| Устройство для измельчения материалов | 1988 |

|

SU1526824A1 |

| Устройство для дробления материалов | 1980 |

|

SU919736A1 |

| Линия переработки отходов полимерных материалов | 1981 |

|

SU1109313A1 |

| Устройство для измельчения | 1989 |

|

SU1733093A1 |

I

Изобретение относится к устройствам .для измельчения материалов и может быть применено в строительной и других отраслях промышленности.

Наиболее близким к предлагаемому является устройство для измельчения материалов, включающее цилиндрический корпус, в котором с зазором установлены пластинчаты неподвижные ножи, между которыми на горизонтальном валу по винтовой линии смонтированы подвижные ножи криволинейной формы с зубьями на рабочей поверхности Г/7.

Недостатком этого устройства является низкая эффективность процесса дробления.

Цель изобретения - повышение эффект тивности процесса дробления.

Указанная цель достигается тем, что в устройстве для измельчения материалов-, включающем цилиндрический корпус, в котором с зазором установлены пластинчатые неподвижные ножи, между которыми на горизонтальном валу по винтовой линии смон ированы подвижные ножи криволинейной формы с зубьями на рабочей поверхности, каждый неподвижный нож выполнен в форме прямоугольной трапеции, которая своим

основанием закреплена на боковых поверхностях корпуса при этом рабочая поверхность подвижных ножей выполнена вогнутой..

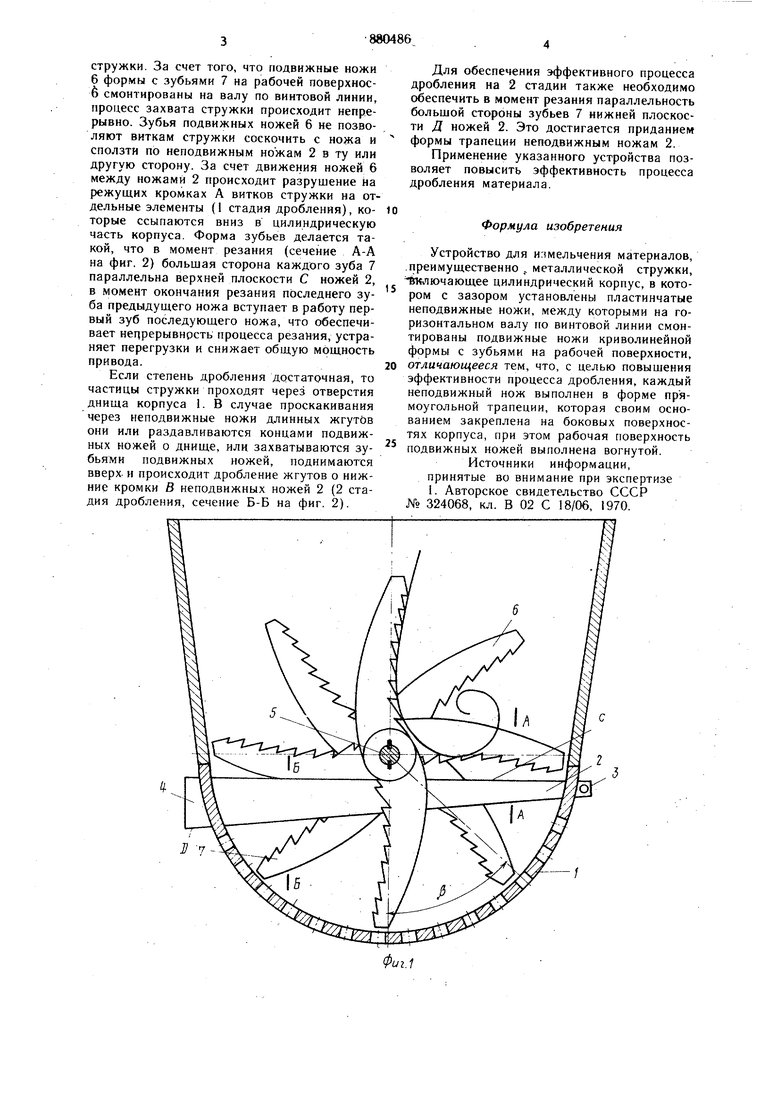

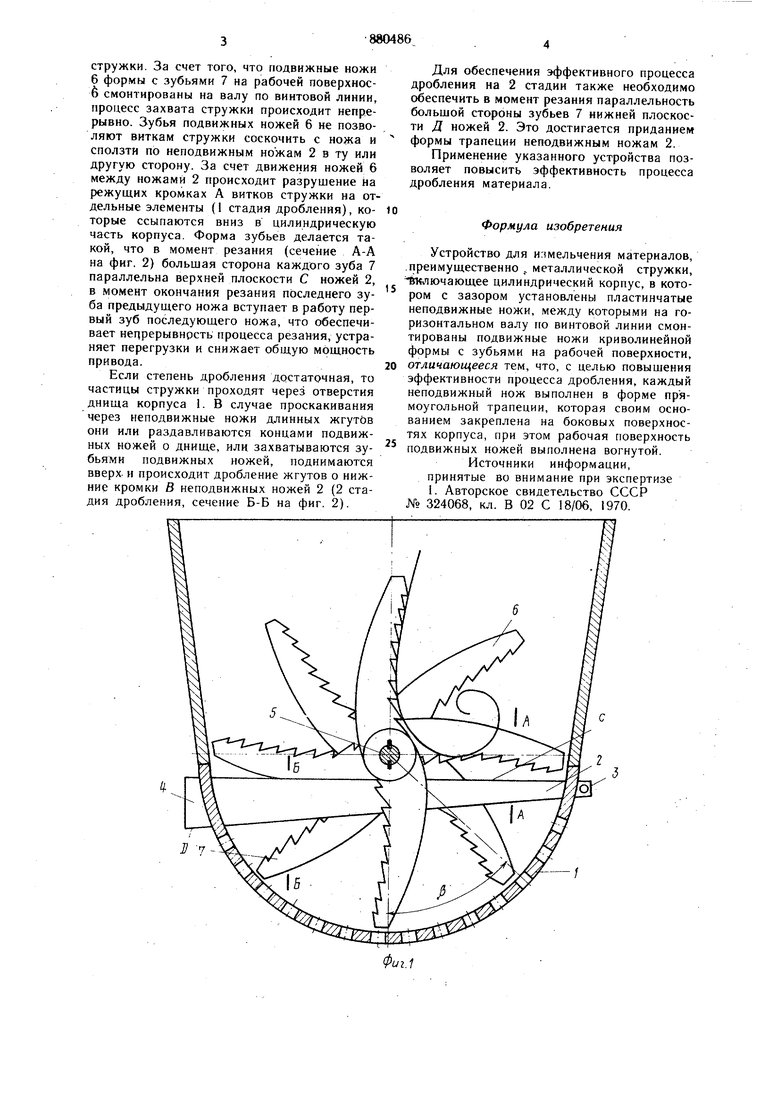

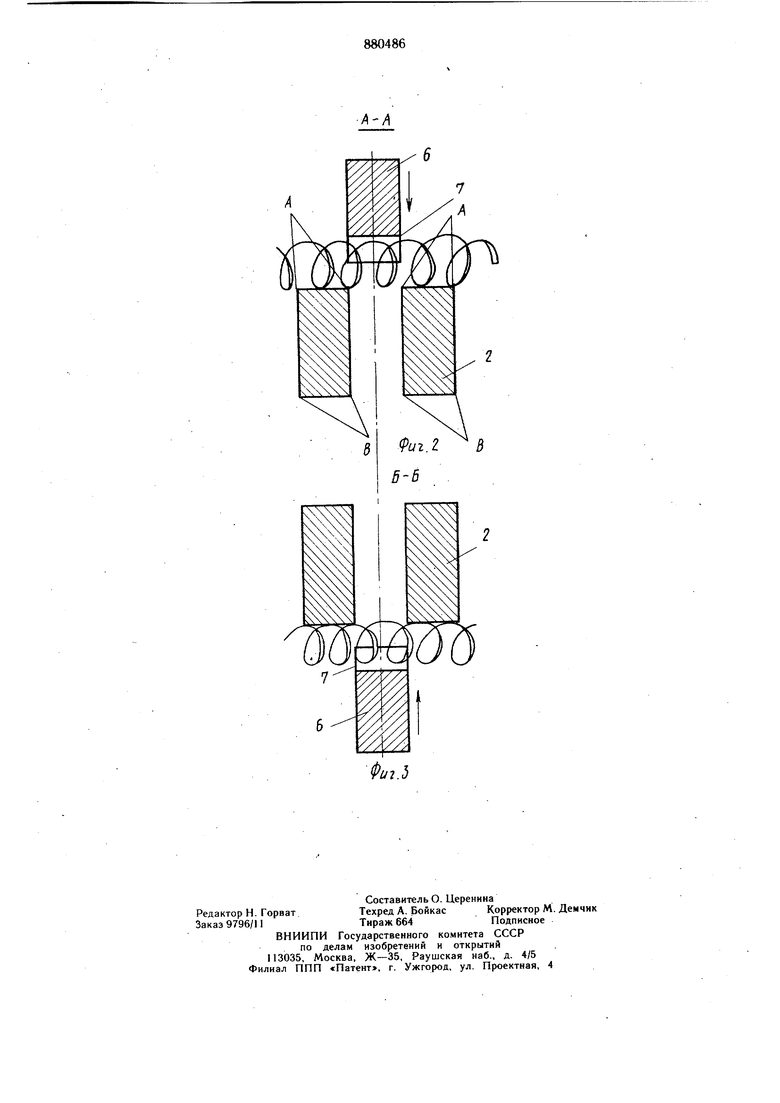

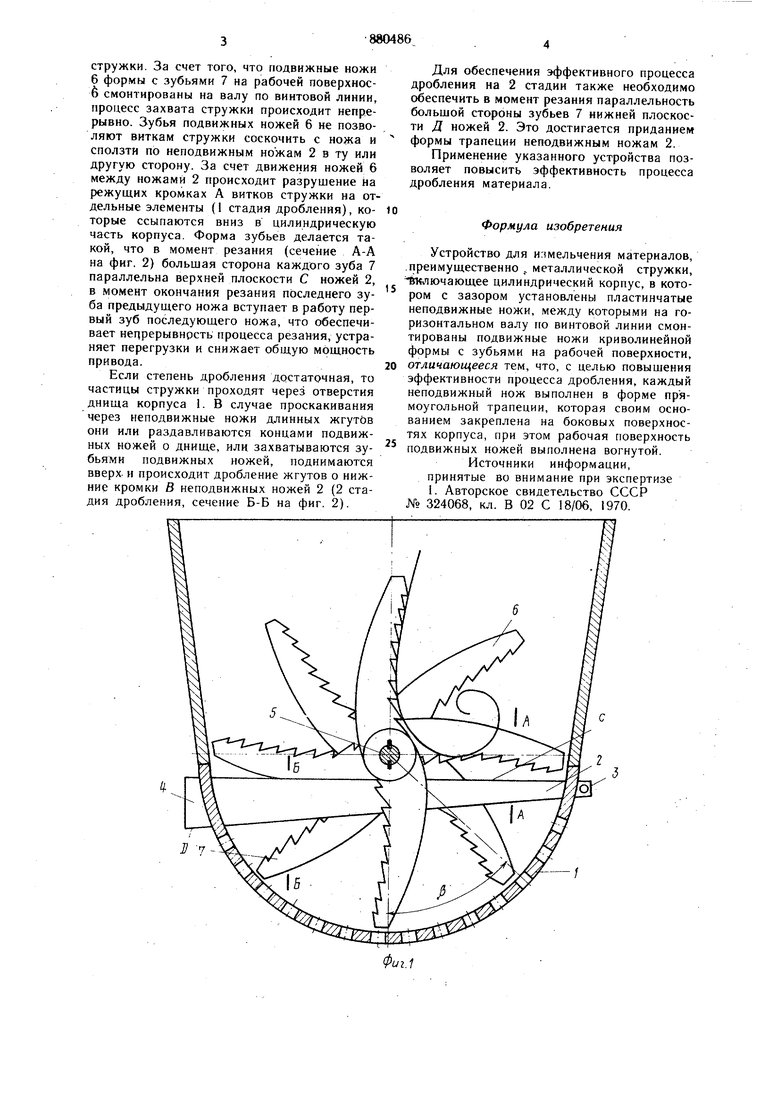

На фиг. 1 изображено устройство для измельчения материалов, общий вид; на фиг. 2 - сечение А-А на фиг. I; на фиг. 3 - сечение Б-Б на фиг. 1.

Устройство для измельчения материалов включает цилиндрический корпус 1, в котором с зазором установлены пластинчатые неподвижные ножи 2, каждый из которых выполнен в форме прямоугольной трапеции, которая своими основаниями 3 и 4 закреплена на боковых поверхностях корпуса I. Каждый неподвижный нож имеет по две пары режуихих кромок - сверху А и снизу Б. Между неподвижными ножами на горизонтальном валу 5 по винтовой линии смонтированы подвижные ножи 6 криволинейной формы с зубьями 7 на рабочей поверхности, которая выполнена вогнутой.

Устройство для измельчения материалов работает следующим образом.

При вращении вала 5 от привода (на фиг. не показан) ножи 6 захватывают своими зубьями 7 материал, например витки

стружки. За счет того, что подвижные ножи 6 формы с зубьями 7 на рабочей поверхнос6 смонтированы на валу по винтовой линии, процесс захвата стружки происходит непрерывно. Зубья подвижных ножей 6 не позволяют виткам стружки соскочить с ножа и сползти по неподвижным ножам 2 в ту или другую сторону. За счет движения ножей 6 между ножами 2 происходит разрушение на режущих кромках А витков стружки на отдельные элементы (1 стадия дробления), которые ссыпаются вниз в цилиндрическую часть корпуса. Форма зубьев делается такой, что в момент резания (сечение А-А на фиг. 2) большая сторона каждого зуба 7 параллельна верхней плоскости С ножей 2, в момент окончания резания последнего зуба предыдущего ножа вступает в работу первый зуб последующего ножа, что обеспечивает непрерывность процесса резания, устраняет перегрузки и снижает общую мощность привода.

Если степень дробления достаточная, то частицы стружки проходят через отверстия днища корпуса 1. В случае проскакивания через неподвижные ножи длинных жгутов они или раздавливаются концами подвижных ножей о днище, или захватываются зубьями подвижных ножей, поднимаются вверх, и происходит дробление жгутов о нижние кромки 5 неподвижных ножей 2 (2 стадия дробления, сечение Б-Б на фиг. 2).

Для обеспечения эффективного процесса дробления на 2 стадии также необходимо обеспечить в момент резания параллельность большой стороны зубьев 7 нижней плоскости Д ножей 2. Это достигается приданием формы трапеции неподвижным ножам 2.

Применение указанного устройства позволяет повысить эффективность процесса дробления материала.

Формула изобретения

Устройство для игшельчения материалов, .преимущественно , металлической стружки, ЙК1Г1ючающее цилиндрический корпус, в котором с зазором установлены пластинчатые неподвижные ножи, между которыми на горизонтальном валу но винтовой линии смонтированы подвижные ножи криволинейной формы с зубьями на рабочей поверхности, отличающееся тем, что, с целью повышения эффективности процесса дробления, каждый неподвижный нож выполнен в форме прямоугольной трапеции, которая своим основанием закреплена на боковых поверхностях корпуса, при этом рабочая поверхность подвижных ножей выполнена вогнутой.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 324068, кл. В 02 С 18/06, 1970.

X

Фи2.Ь

Авторы

Даты

1981-11-15—Публикация

1979-11-06—Подача