Фиг

и

Изобретение относится к машиностроению и может быть использовано в механических цехах предприятий машиностроения и вторчермета.

Известно устройство для измельчения материалов, включающее цилиндрический корпус, в котором с зазором установлены пластинчатые неподвижные ножи, между которыми на горизонтальном валу по винтовой линии смонтированы подвижные ножи криволинейной формы с зубьями на вогнутой рабочей поверхности.

Недостатком данного устройства является чрезмерная захватывающая способность подвижных ножей и расположение плоскости неподвижных ножей ниже оси вала, а также расположение боковой стенки загрузочного бункера под малым тупым углом, близким к 90°, по отношению к плоскости неподвижных ножей. При вращении вала подвижные ножи ввиду своей чрезмерной захватывающей способности захватывают не только ту часть клубка стружки, которая непосредственно контактирует с зубьями, но и внешнюю его часть, находящуюся над концами подвижных ножей. В процессе вращения вала концы ножей подходят вплотную к стенке бункера, в результате чего внешняя часть клубка сжимается между ножами и стенкой бункера, что создает заклинивающее усилие, приложенное к концевой части подвижного ножа. Расположение плоскости неподвижных ножей ниже оси вала усугубляет этот недостаток, так как приводит к чрезмерному затягиванию стружки внутрь корпуса и ее дальнейшему уплотнению между подвижными ножами и стенкой бункера. В результате эффективность дробления снижается, создаются перегрузки привода, требующие периодических остановок, а сама дробилка нуждается в дозирующем устройстве.

Известно устройство для измельчения материалов, дробилка которого содержит два вала с ножами, аналогичными указанным, причем валы установлены с возможностью вращения в противоположных направлениях. В данном устройстве за счет вращения валов с ножами друг от друга происходит разрыв стружки между расходящимися подвижными ножами, а также стягивание стружки с концевых частей подвижных ножей по направлению к осям валов. В результате концевые части ножей оказываются менее нагруженными, чем у ранее рассмотренного устройства, и условия дробления улучшаются. Однако, указанный недостаток сохраняется и в этом устройстве, чго по-прежнему снижает эффективность измельчения и создает периодические перегрузки привода.

Цель изобретения - повышение эффективности измельчения.

Это достигается тем, что в устройстве

для измельчения материалов, содержащем загрузочный бункер и корпус, в котором установлены с возможностью вращения в противоположных направлениях два вала с

0 ножами, имеющими зубья на вогнутой рабочей поверхности, под которыми с зазором установлены пластинчатые неподвижные ножи и перфорированное днище в виде двух цилиндрических поверхностей, над валами

5 на боковых стенках бункера смонтированы с возможностью взаимодействия с подвижными ножами отсекатели гребенчатого типа, а неподвижные ножи объединены в две группы и установлены с наклоном внутрь

0 корпуса, причем по бокам корпуса между отсекателями и неподвижными ножами расположены пазухи, нижняя стенка каждой из которых имеет наклон под углом 35 - 45° к горизонту, при этом устройство снабжено

5 установленным между валами с ножами ограничителем движения стружки в виде пластины с пазами для прохода подвижных ножей.

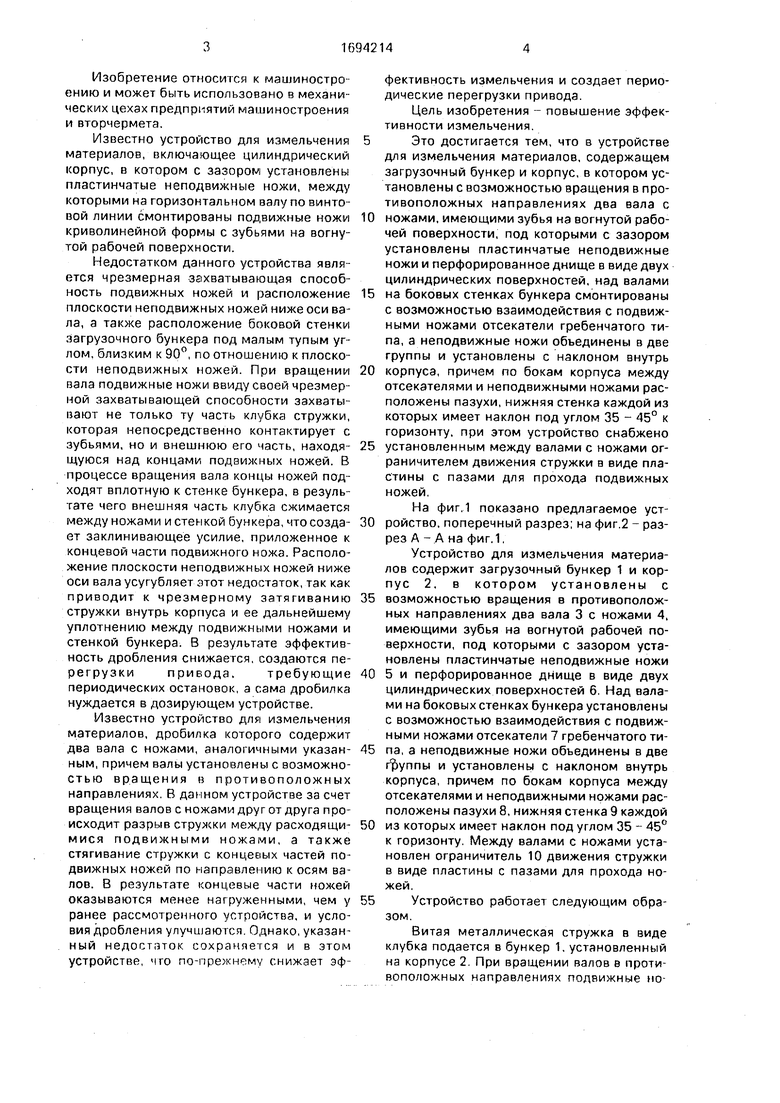

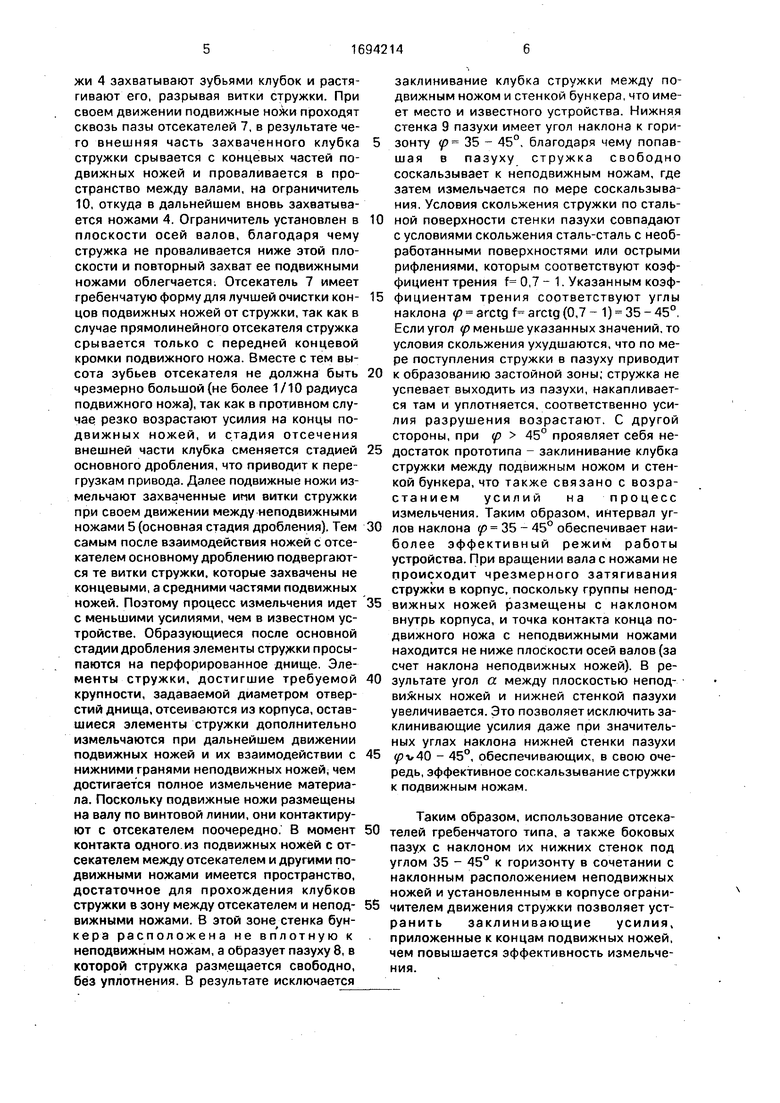

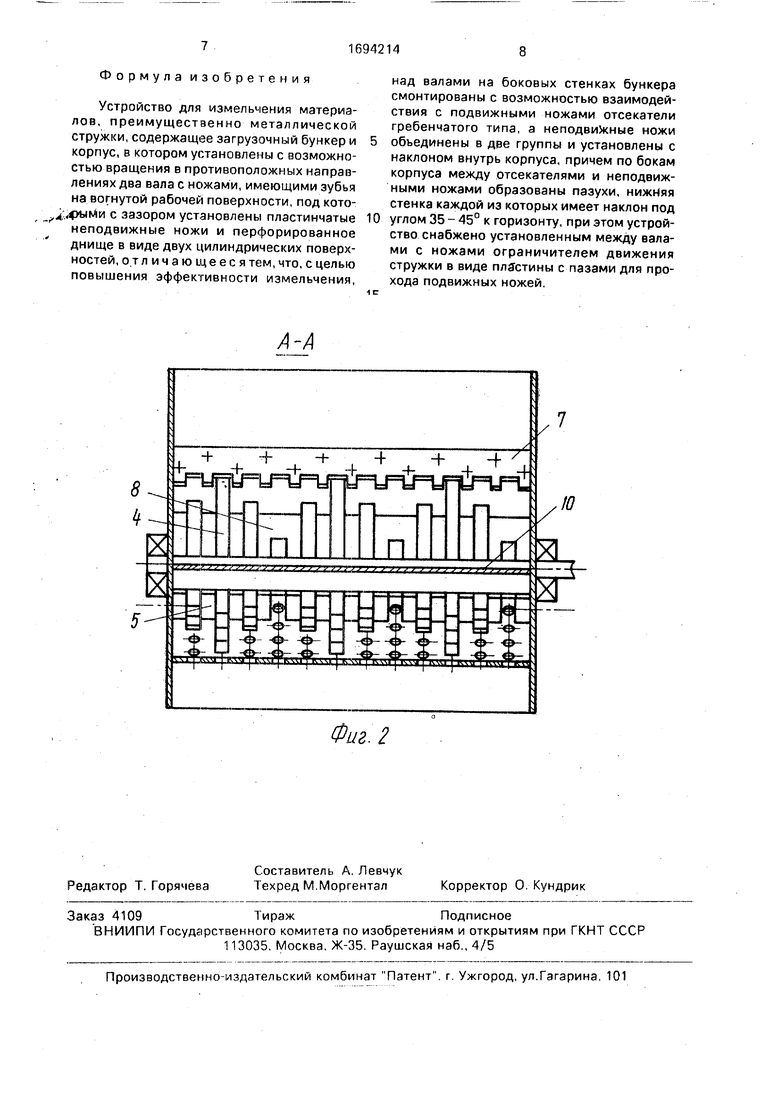

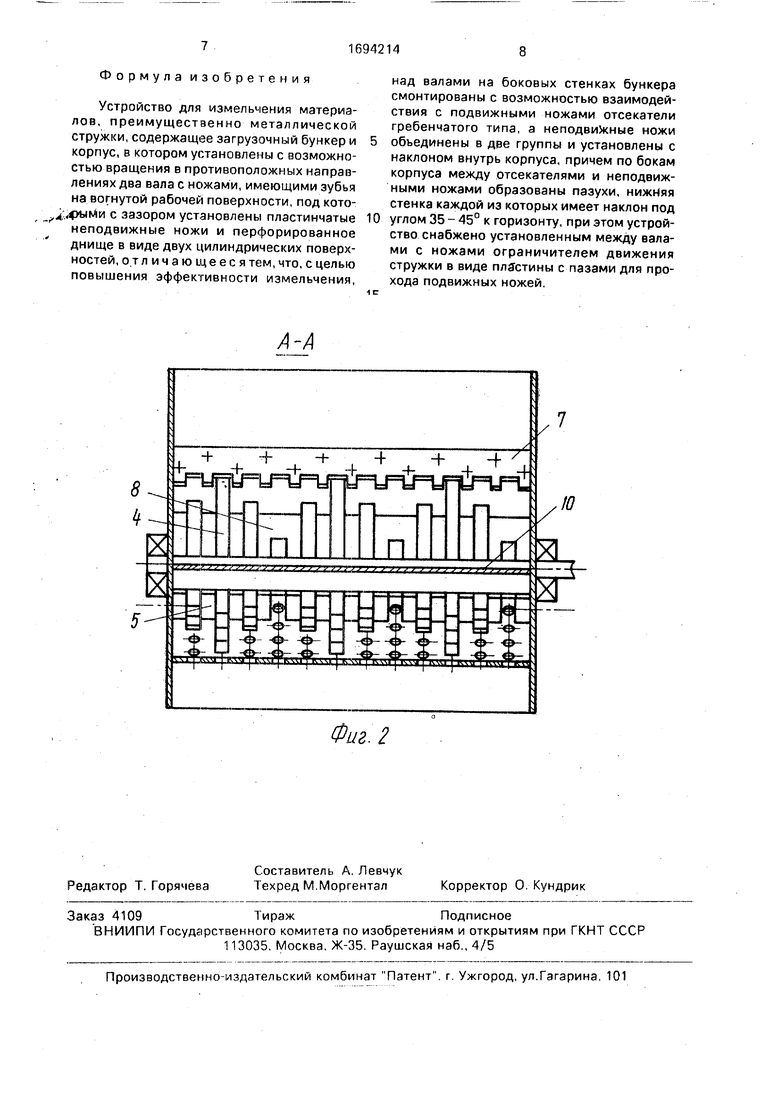

На фиг,1 показано предлагаемое уст0 ройство, поперечный разрез; на фиг.2 - разрез А - А на фиг,1.

Устройство для измельчения материалов содержит загрузочный бункер 1 и корпус 2, в котором установлены с

5 возможностью вращения в противоположных направлениях два вала 3 с ножами 4, имеющими зубья на вогнутой рабочей поверхности, под которыми с зазором установлены пластинчатые неподвижные ножи

0 5 и перфорированное днище в виде двух цилиндрических поверхностей 6. Над валами на боковых стенках бункера установлены с возможностью взаимодействия с подвижными ножами отсекатели 7 гребенчатого ти5 па, а неподвижные ножи объединены в две фуппы и установлены с наклоном внутрь корпуса, причем по бокам корпуса между отсекателями и неподвижными ножами расположены пазухи 8, нижняя стенка 9 каждой

0 из которых имеет наклон под углом 35 - 45° к горизонту. Между валами с ножами установлен ограничитель 10 движения стружки в виде пластины с пазами для прохода ножей.

5 Устройство работает следующим образом.

Витая металлическая стружка в виде клубка подается в бункер 1. установленный на корпусе 2. При вращении валов в противоположных направлениях подвижные ножи 4 захватывают зубьями клубок и растягивают его, разрывая витки стружки. При своем движении подвижные ножи проходят сквозь пазы отсекателей 7, в результате чего внешняя часть захваченного клубка стружки срывается с концевых частей подвижных ножей и проваливается в пространство между валами, на ограничитель 10, откуда в дальнейшем вновь захватывается ножами 4. Ограничитель установлен в плоскости осей валов, благодаря чему стружка не проваливается ниже этой плоскости и повторный захват ее подвижными ножами облегчается. Отсекатель 7 имеет гребенчатую форму для лучшей очистки концов подвижных ножей от стружки, так как в случае прямолинейного отсекателя стружка срывается только с передней концевой кромки подвижного ножа. Вместе с тем высота зубьев отсекателя не должна быть чрезмерно большой (не более 1/10 радиуса подвижного ножа), так как в противном случае резко возрастают усилия на концы подвижных ножей, и стадия отсечения внешней части клубка сменяется стадией основного дробления, что приводит к перегрузкам привода. Далее подвижные ножи измельчают захваченные ими витки стружки при своем движении между неподвижными ножами 5 (основная стадия дробления). Тем самым после взаимодействия ножей с отсе- кателем основному дроблению подвергаются те витки стружки, которые захвачены не концевыми, а средними частями подвижных ножей. Поэтому процесс измельчения идет с меньшими усилиями, чем в известном устройстве. Образующиеся после основной стадии дробления элементы стружки просыпаются на перфорированное днище. Элементы стружки, достигшие требуемой крупности, задаваемой диаметром отверстий днища, отсеиваются из корпуса, оставшиеся элементы стружки дополнительно измельчаются при дальнейшем движении подвижных ножей и их взаимодействии с нижними гранями неподвижных ножей, чем достигается полное измельчение материала. Поскольку подвижные ножи размещены на валу по винтовой линии, они контактируют с отсекателем поочередно. В момент контакта одного из подвижных ножей с отсекателем между отсекателем и другими подвижными ножами имеется пространство, достаточное для прохождения клубков стружки в зону между отсекателем и неподвижными ножами. В этой зоне стенка бункера расположена не вплотную к неподвижным ножам, а образует пазуху 8, в которой стружка размещается свободно, без уплотнения. В результате исключается

заклинивание клубка стружки между подвижным ножом и стенкой бункера, что имеет место и известного устройства. Нижняя стенка 9 пазухи имеет угол наклона к гори- 5 зонту р 35 - 45°, благодаря чему попавшая в пазуху стружка свободно соскальзывает к неподвижным ножам, где затем измельчается по мере соскальзывания. Условия скольжения стружки по сталь0 ной поверхности стенки пазухи совпадают с условиями скольжения сталь-сталь с необработанными поверхностями или острыми рифлениями, которым соответствуют коэффициент трения f 0,7 - 1. Указанным коэф5 фициентам трения соответствуют углы наклона р arctg f arctg (0,7 - 1) 35 - 45°. Если угол р меньше указанных значений, то условия скольжения ухудшаются, что по мере поступления стружки в пазуху приводит

0 к образованию застойной зоны; стружка не успевает выходить из пазухи, накапливается там и уплотняется, соответственно усилия разрушения возрастают, С другой стороны, при р 45° проявляет себя не5 достаток прототипа - заклинивание клубка стружки между подвижным ножом и стенкой бункера, что также связано с возрастанием усилий на процесс измельчения. Таким образом, интервал уг0 лов наклона р 35 - 45° обеспечивает наиболее эффективный режим работы устройства. При вращении вала с ножами не происходит чрезмерного затягивания стружки в корпус, поскольку группы непод5 вижных ножей размещены с наклоном внутрь корпуса, и точка контакта конца подвижного ножа с неподвижными ножами находится не ниже плоскости осей валов (за счет наклона неподвижных ножей). В ре0 зультате угол а между плоскостью неподвижных ножей и нижней стенкой пазухи увеличивается. Это позволяет исключить заклинивающие усилия даже при значительных углах наклона нижней стенки пазухи

5 v40 - 45°, обеспечивающих, в свою очередь, эффективное соскальзывание стружки к подвижным ножам.

Таким образом, использование отсека- 0 телей гребенчатого типа, а также боковых пазух с наклоном их нижних стенок под углом 35 - 45° к горизонту в сочетании с наклонным расположением неподвижных ножей и установленным в корпусе ограни- 5 чителем движения стружки позволяет уст- ранить заклинивающие усилия, приложенные к концам подвижных ножей, чем повышается эффективность измельчения.

Формула изобретения

Устройство для измельчения материалов, преимущественно металлической стружки, содержащее загрузочный бункер и 5 корпус, в котором установлены с возможностью вращения в противоположных направлениях два вала с ножами, имеющими зубья на вогнутой рабочей поверхности, под кото- с зазором установлены пластинчатые 10 неподвижные ножи и перфорированное днище в виде двух цилиндрических поверхностей, отличающееся тем, что, с целью повышения эффективности измельчения,

над валами на боковых стенках бункера смонтированы с возможностью взаимодействия с подвижными ножами отсекатели гребенчатого типа, а неподвижные ножи объединены в две группы и установлены с наклоном внутрь корпуса, причем по бокам корпуса между отсекателями и неподвижными ножами образованы пазухи, нижняя стенка каждой из которых имеет наклон под углом 35 - 45° к горизонту, при этом устройство снабжено установленным между валами с ножами ограничителем движения стружки в виде пла стины с пазами для прохода подвижных ножей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измельчения металлоотходов | 1991 |

|

SU1793965A3 |

| Устройство для измельчения металлоотходов | 1989 |

|

SU1645003A1 |

| Конвейер для транспортирования и дробления стружки | 1990 |

|

SU1724542A1 |

| Устройство для измельчения материалов | 1979 |

|

SU880486A1 |

| Устройство для разделения материалов | 1988 |

|

SU1570800A1 |

| Устройство для измельчения материалов | 1988 |

|

SU1526824A1 |

| Стружкодробилка | 1986 |

|

SU1353505A1 |

| Устройство для дробления материалов | 1986 |

|

SU1351665A2 |

| Установка для дробления металлической стружки | 1979 |

|

SU957955A1 |

| Установка для измельчения | 1987 |

|

SU1530249A1 |

Изобретение относится к машиностроению. Цель изобретения -повышение эффективности измельчения. Устройство для измельчения материалов содержит загрузочный бункер 1, корпус 2, в котором установлены два вала 3 с ножами 4, имеющие зубья на вогнутой поверхности. Под ними расположены пластинчатые неподвижные ножи 5, перфорированное днище в виде двух цилиндрических поверхностей 6. На боковых стенках бункера установлены отсе- катели 7 гребенчатого типа, а неподвижные ножи объединены в две группы и установлены с наклоном внутрь корпуса. По бокам корпуса образованы пазухи, нижняя стенка 9 которых имеет наклон 35 - 45° к горизонту, между валами размещен ограничитель 10 движения стружки. 2 ил. f СО а ю ю

|т-+++ + + + 4 + + ++7-Ц

ImmKrCrufW

Фиг. 2

| Установка для измельчения | 1987 |

|

SU1530249A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1991-11-30—Публикация

1989-11-28—Подача