Изобретение относится к переработке использованной резины и других материалов, а более точно - к устройствам для измельчения отходов. Наиболее успешно данное изобретение может быть применено для тонкодисперсного измельчения продуктов предварительного дробления изношенных покрышек, а также для переработки отходов полимерных и других материалов. Также оно в равной степени может быть применено для измельчения электрических кабелей, стеклотары, отходов резины, пластмассы, древесины, шлаков, неметаллических строительных отходов, небронированных кабелей продуктов растениеводства, костей и других материалов, прочность которых меньше прочности режущих элементов, а габариты загружаемых продуктов меньше габаритов загрузочного питателя устройства.

Устройство конструктивно или в соответствии с требуемой технологией может быть спрофилировано под индивидуальные особенности дробимого материала или/и под параметры конечного продукта.

Разработанные технологические схемы дробления предусматривают или одностадийное дробление, или последовательное: в начале предварительное - "черновое", затем окончательное - "чистовое".

Разработаны варианты устройства, позволяющие одновременно с дроблением смешивать различные материалы и/или их фракции.

Известно устройство для измельчения изношенных покрышек по US 3931935, кл. В 02 С 7/04, в котором используются дисковые ножевые элементы, при вращении которых загружаемый материал подвергается переработке за счет сил резания и трения. Однако это устройство малопроизводительно, энергоемко и подвержено перегреву рабочих элементов.

Наиболее близким по технической сущности по отношению к заявляемому устройству является устройство, описанное в патенте RU 2159178, кл. В 29 В 17/00. В этом известном устройстве имеется бункер-питатель, неподвижный и подвижный диски, имеющие соответственно сквозное и глухое отверстия, образующие совместно рабочую зону для измельчаемого материала, ножевые элементы, выполненные в виде сменных ножей, расположенных в рабочей зоне, при этом количество ножей ограничено и составляет порядка 18 штук. Также в устройстве имеется разгрузочный лоток.

Для исключения трения и перегрева на поверхности дисков и на переднюю кромку ножей нанесено антифрикционное покрытие с малым коэффициентом трения.

Однако известное устройство имеет низкую производительность из-за ограниченного количества режущих элементов. Кроме того, в этом устройстве практически невозможно подвергать измельчению крупногабаритные отрезанные фрагменты покрышек.

Разрушаемый материал и его фракции различных размеров находятся в зоне дробления вперемешку. Они находятся там до тех пор, пока материал не разрушится (не перетрется) до размеров меньших, чем зазоры между дисками. Неупорядоченное положение разноразмерных частиц в активной зоне затрудняют процесс разрушения материала и удаление в зазоры между дисками мелких фракций, увеличивает время нахождения материала в подвижном состоянии и тем самым увеличивают расход энергии, которая в конечном итоге идет на нагрев продукта и всей установки несмотря на наличие антифрикционного материала. Это обстоятельство в свою очередь уменьшает производительности устройства.

В рассматриваемой установке и в большинстве устройствах для измельчения процесс дробления представляет собой, явно или неявно, процедуру начального дробления на частицы крупного размера и дальнейшее постепенное измельчение на все более и более мелкие фракции.

Условия дробления крупных и мелких фракций кардинально отличаются.

Для дробления крупных кусков нет необходимости в большом числе ножей и большой частоте процедур резки (скорости), но нужны большие усилия на ножах.

Для дробления мелких фракций, наоборот, необходимы большие скорости, большее число ножей, но меньшие усилия резки.

В основу изобретения положена задача разработать такое устройство для измельчения отходов, в котором благодаря усовершенствованию конструкции режущих ножевых элементов, формы рабочей зоны, условий дробления крупных и мелких фракций значительно повысилась бы производительность, расширились технологические возможности, уменьшились потери на трение и улучшилось качество, т.е. однородность и степень измельчения.

Техническая задача решается тем, что в устройстве для измельчения отходов, содержащем бункер-питатель, неподвижный и подвижный диски, имеющие соответственно сквозное и глухое отверстия, образующие совместно рабочую зону для измельчаемого материала, ножевые элементы, расположенные в рабочей зоне, и разгрузочный лоток, согласно изобретению ножевые элементы выполнены в виде гребенок, расположенных радиально на плоскости каждого диска и установленных одна относительно другой так, что профилированные выступы гребенки одного диска расположены в профилированных впадинах гребенки другого диска и торцевые кромки этих гребенок при взаимном вращении дисков образуют гребенчатые ножи, измельчающие поступающий материал, при этом число гребенок на каждом диске, по меньшей мере, два.

Наличие большого количества режущих элементов значительно повышает производительность устройства, уменьшает время нахождения перерабатываемого материала в рабочей зоне и как следствие уменьшает нагрев и потери на трение.

Согласно изобретению гребенки на дисках могут быть установлены под некоторым углом, могут иметь криволинейную форму, а в поперечном сечении гребенчатые ножи могут иметь форму овала, треугольника или многоугольника, например трапеции или прямоугольника. Режущие кромки гребенчатых ножей в плане или поперечном сечении имеют заостренную или прямоугольную формы.

Разнообразные формы выполнения режущих ножевых элементов расширяют технологические возможности устройства, а именно позволяют измельчать материалы в широких диапазонах свойств и габаритных размеров.

Для обеспечения последовательного многоэтапного дробления или измельчения исходного материала согласно изобретению неподвижный и подвижный диски с гребенками установлены поярусно.

Для повышения интенсивности процесса измельчения согласно изобретению подвижный диск выполнен с двусторонним расположением гребенок.

Длительность и последовательность измельчения материала достигается за счет того, что согласно изобретению неподвижный и подвижный диски имеют дополнительно гребенки, расположенные на образующих этих дисков, при этом торцевые кромки гребенчатых ножей неподвижного диска в развертке выполнены по винтовой линии, а торцевые кромки гребенчатых ножей подвижного диска имеют в развертке прямоугольную форму.

Для обеспечения последовательного упорядоченного измельчения материала от более крупных фракций к более мелким согласно изобретению неподвижный и подвижный диски имеют дополнительно гребенки, расположенные на образующих этих дисков, при этом профилированные выступы дополнительной гребенки неподвижного диска входят в профилированные впадины дополнительной гребенки подвижного диска, а высота гребней обеих дополнительных гребенок выполнена с прогрессивным уменьшением сверху вниз. Наличие основного и дополнительного загрузочных бункеров позволяет одновременно загружать в устройство различные материалы и выполнять тем самым их дробление и смешивание.

Для обеспечения разных условий резки крупных и мелких фракций раздробленного материала предлагается горизонтальные диски - зона размола на крупные фракции - вращать с меньшей скоростью, вертикальные ножи - зона более мелкого размола - вращать с большей скоростью. В дальнейшем изобретение будет подробно раскрыто в описании со ссылкой на прилагаемые чертежи, на которых:

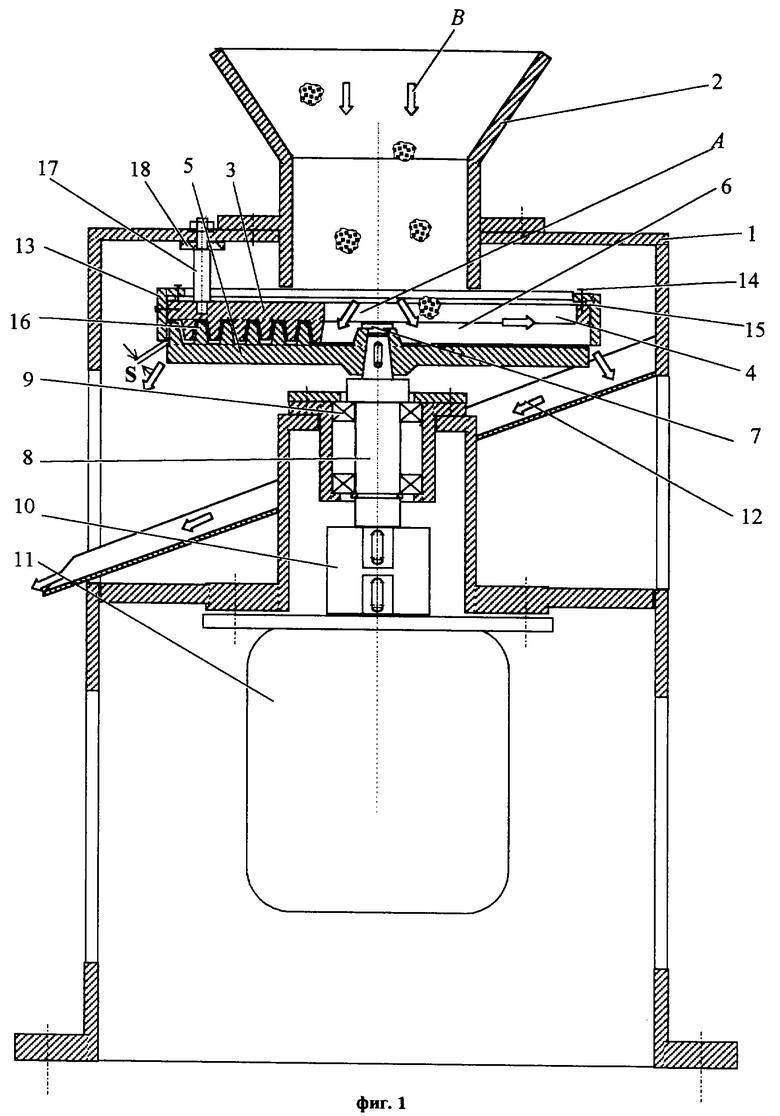

фиг.1 изображает предлагаемое устройство, общий вид в разрезе;

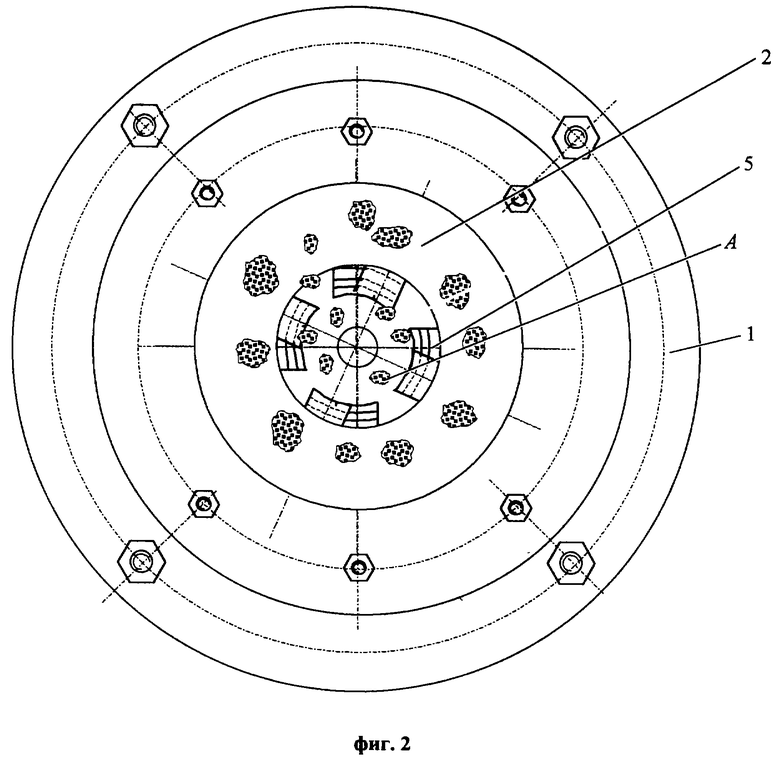

фиг.2 - то же, что на фиг.1, вид сверху;

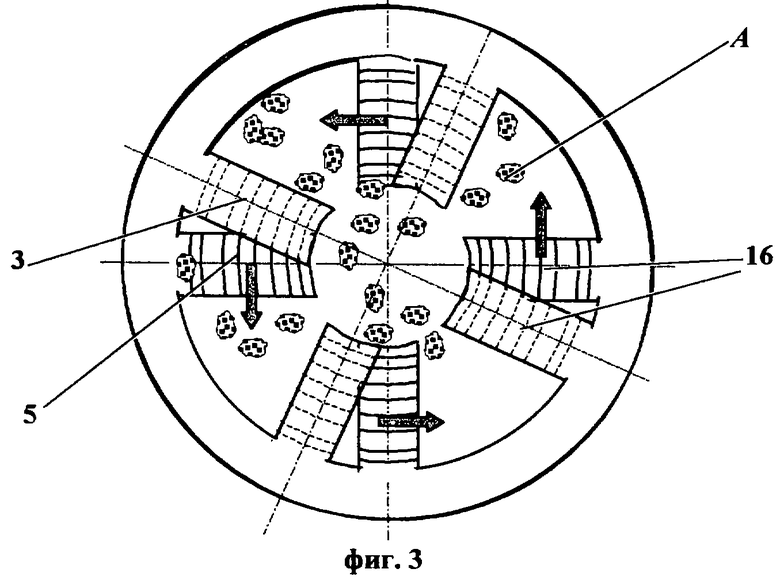

фиг. 3 - один из вариантов расположения гребенок на подвижных и неподвижных дисках;

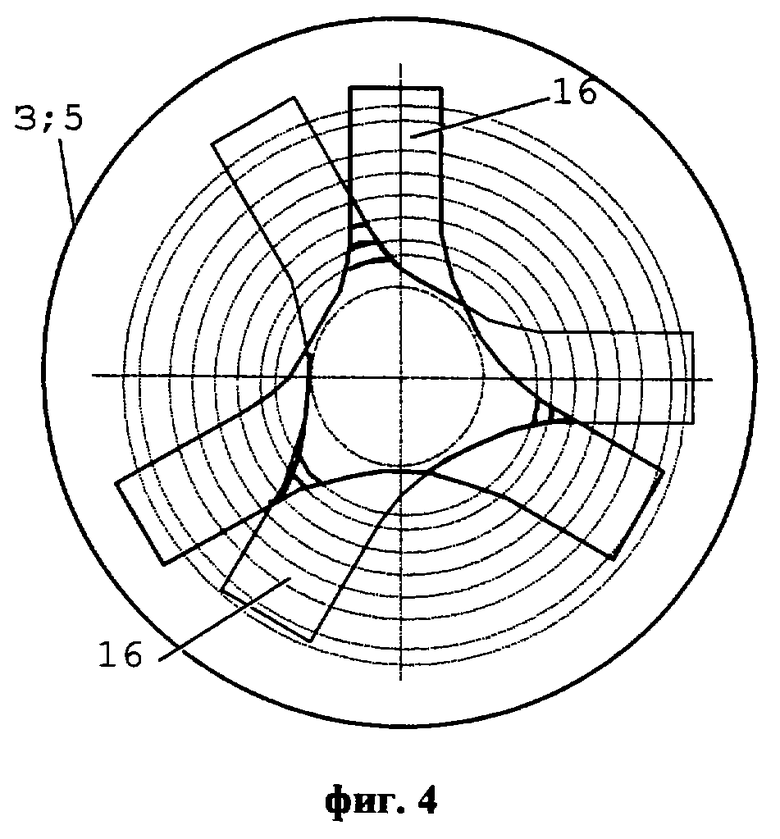

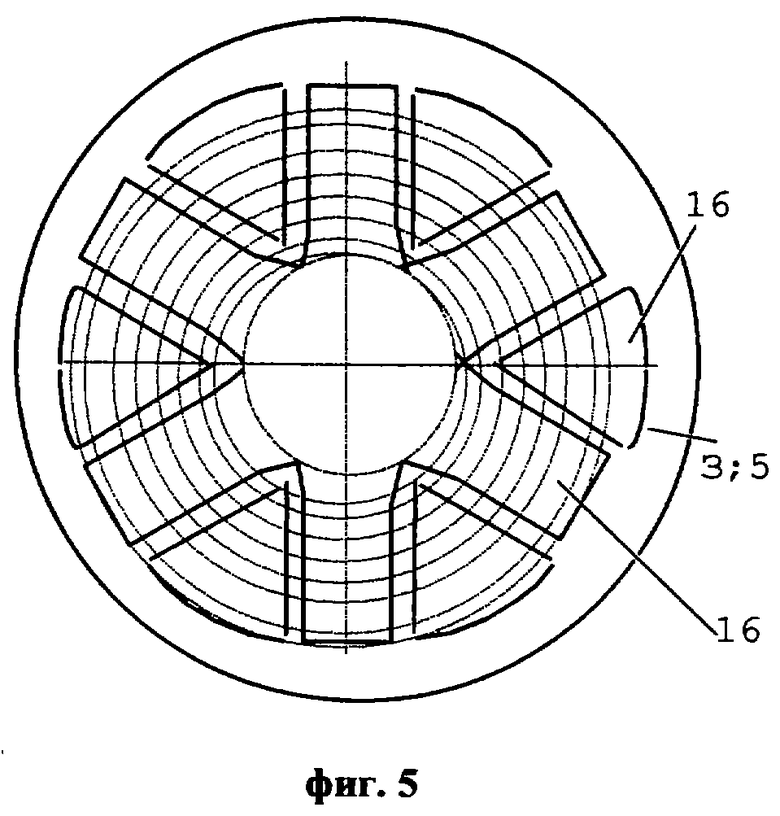

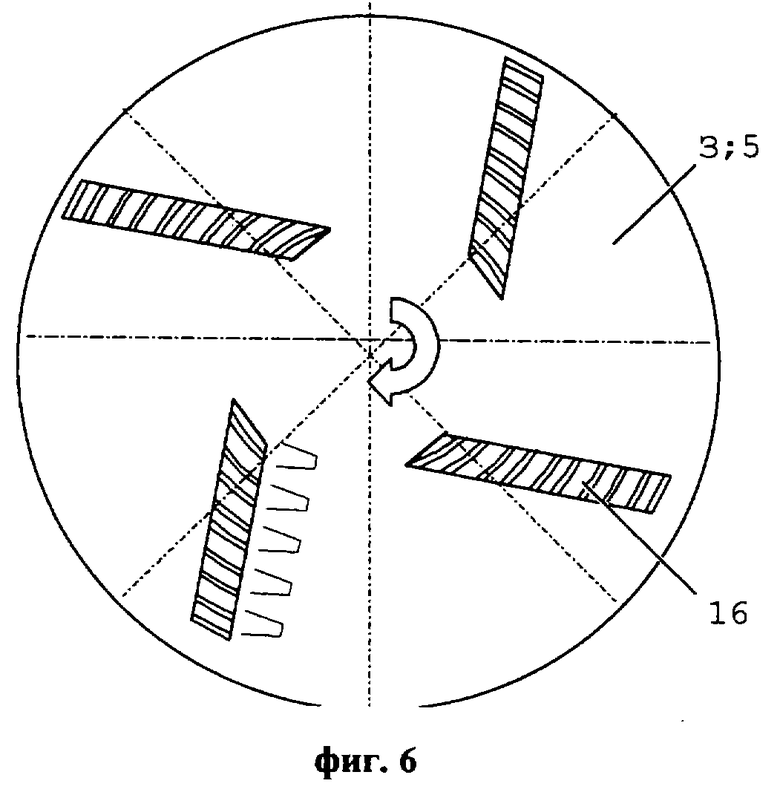

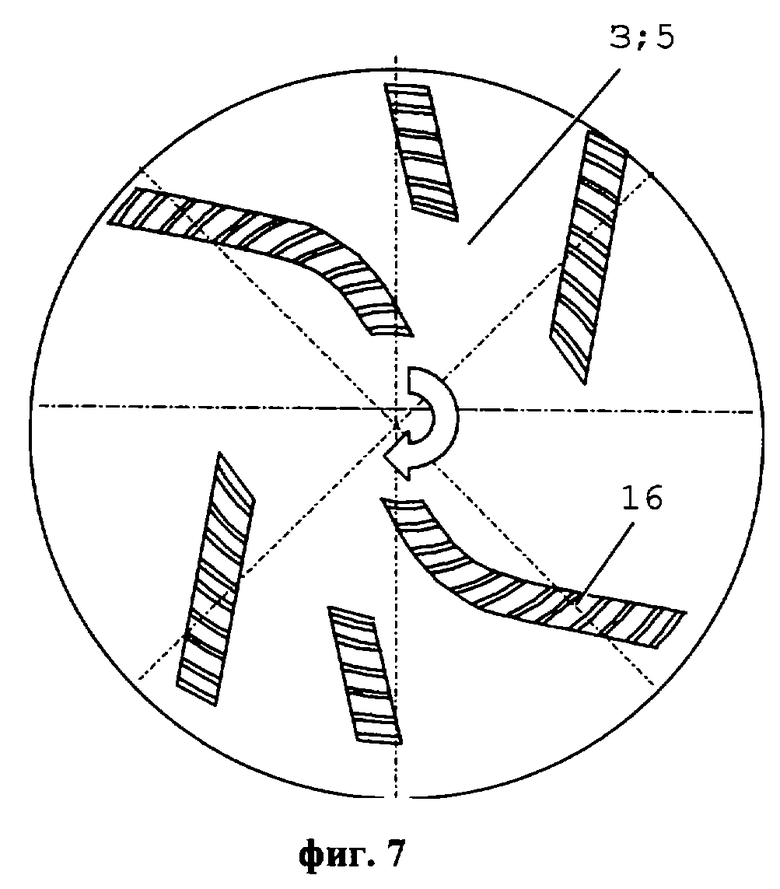

фиг.4-7 - другие варианты расположения гребенок на дисках;

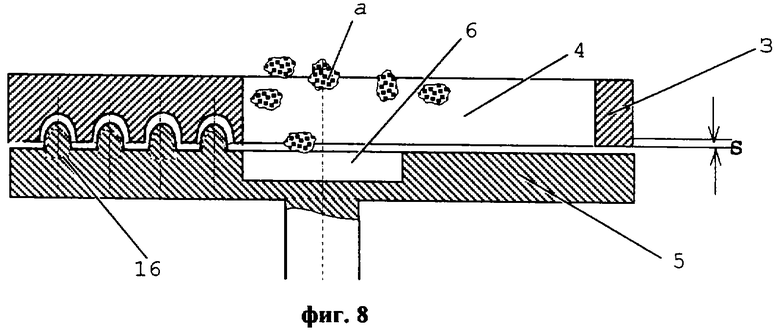

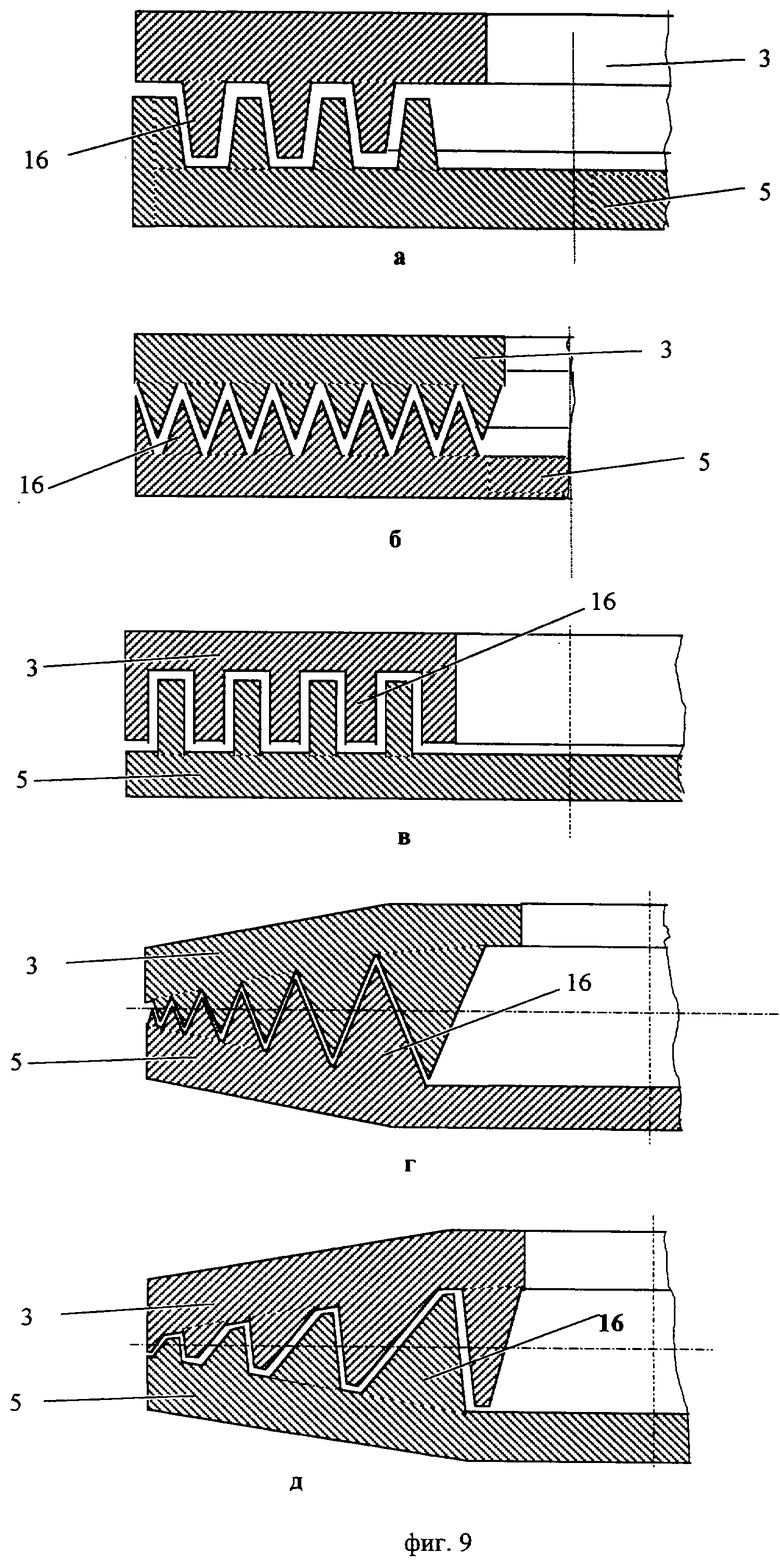

фиг.8, 9а,-9д - различные варианты выполнения гребенчатых ножей подвижного и неподвижного дисков;

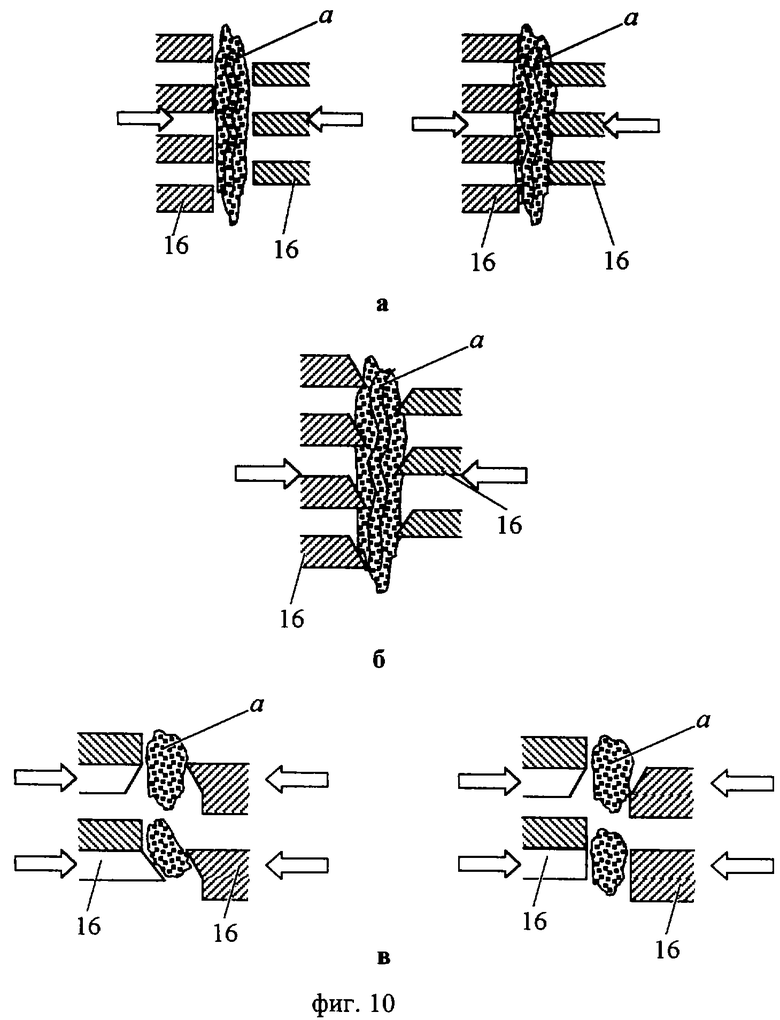

фиг. 10а-10в - различные варианты выполнения режущей кромки гребенчатых ножей;

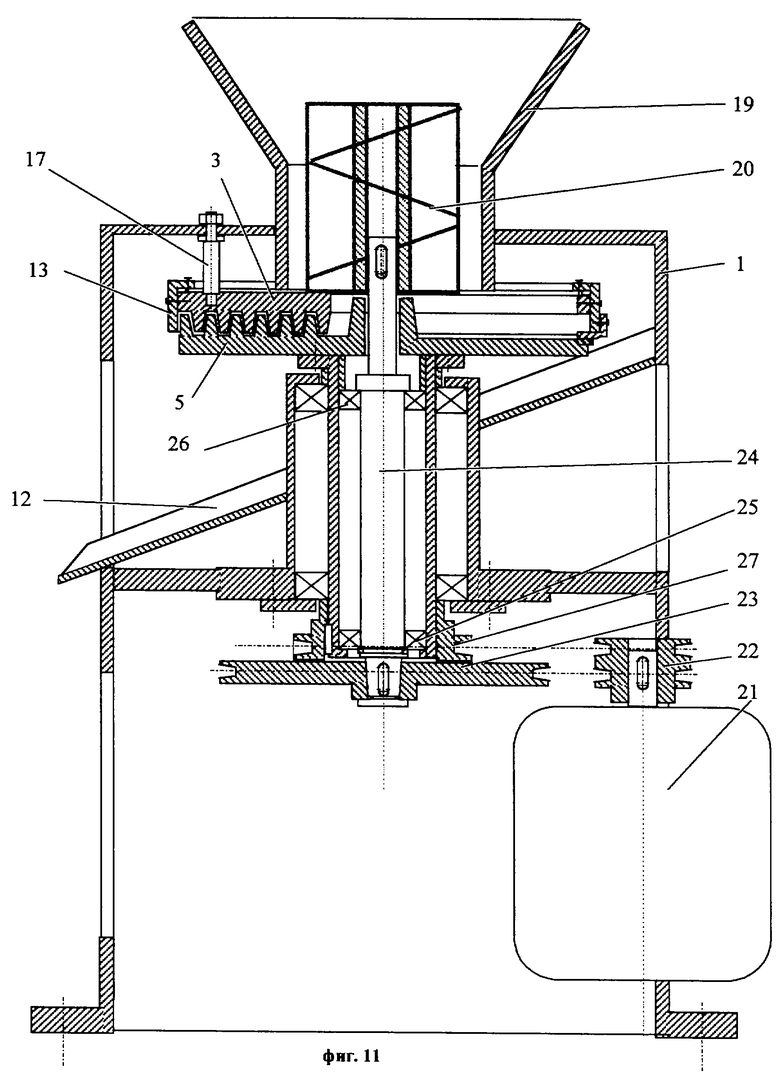

фиг. 11 - предлагаемое устройство, в котором загрузка осуществляется с помощью шнека;

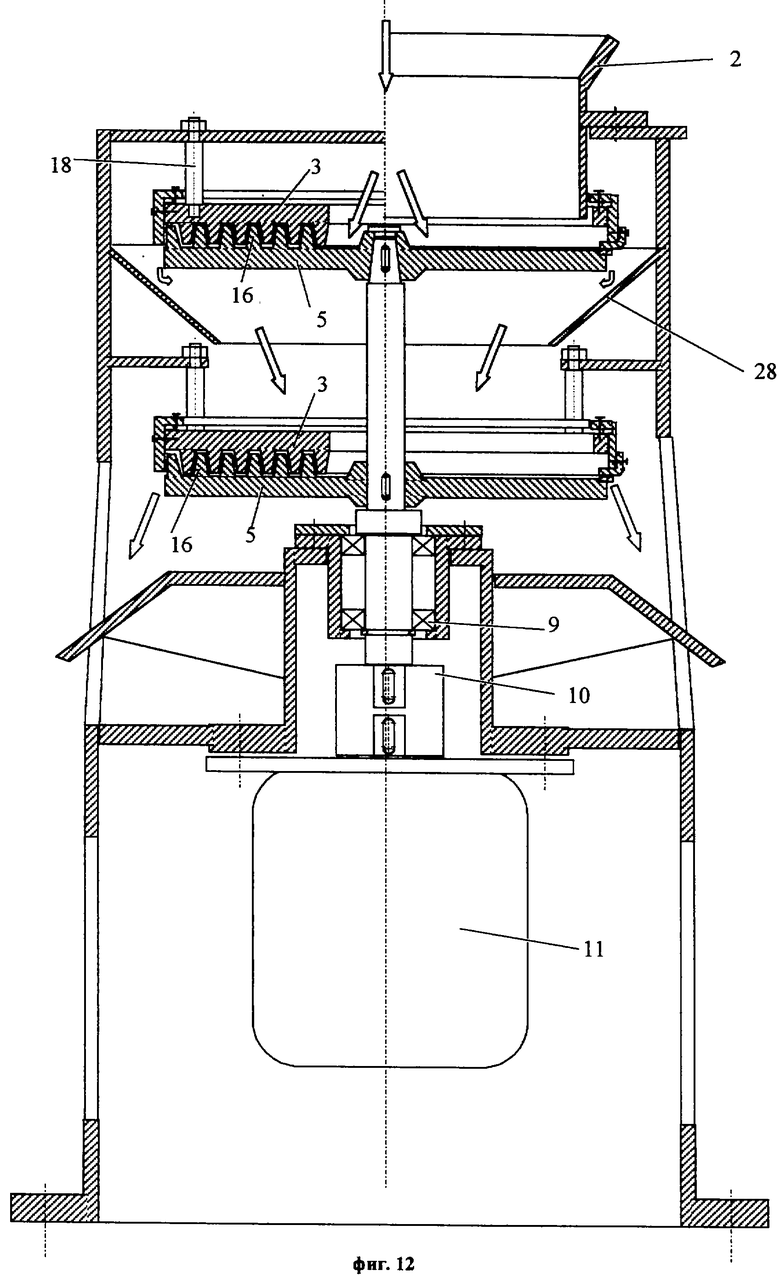

фиг.12 - предлагаемое устройство с поярусным расположением дисков;

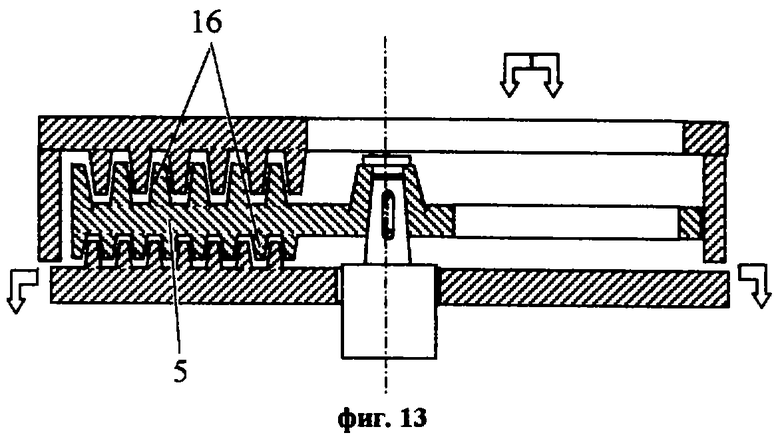

фиг. 13 - двусторонний подвижный диск, один из вариантов выполнения в разрезе;

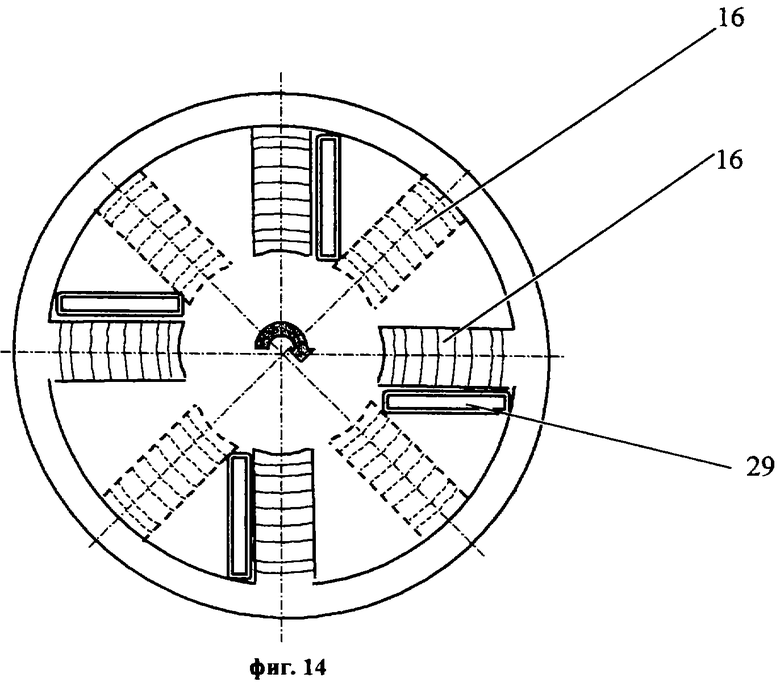

фиг.14 - то же, что на фиг.13, вид сверху;

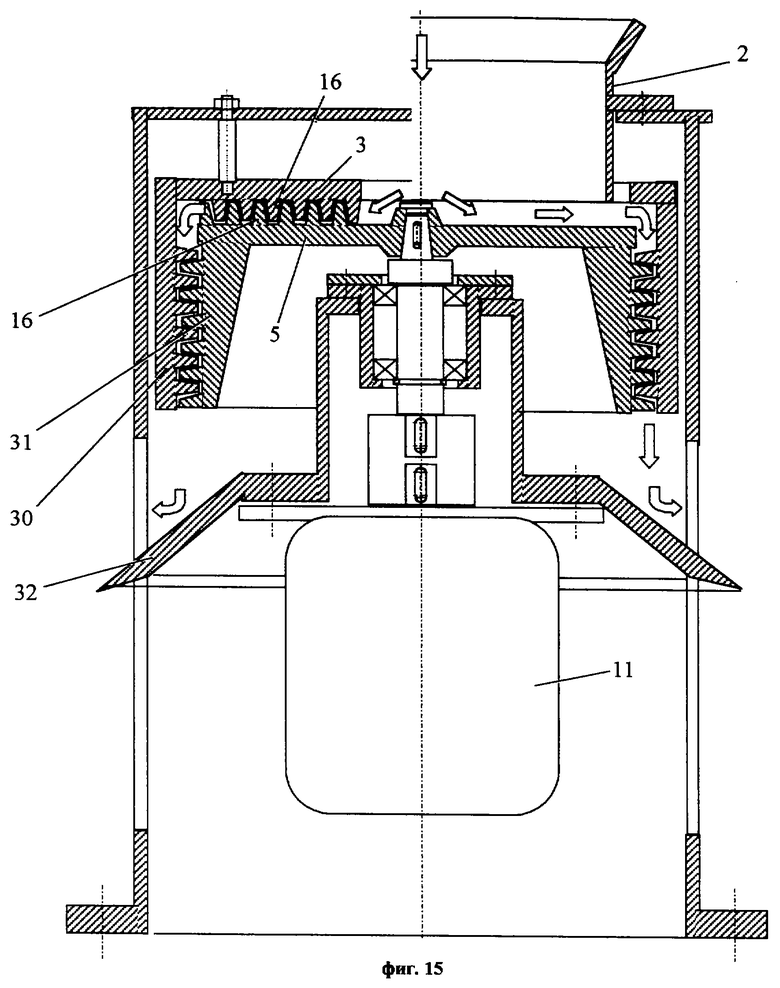

фиг. 15 - один из вариантов предлагаемого устройства, общий вид в разрезе;

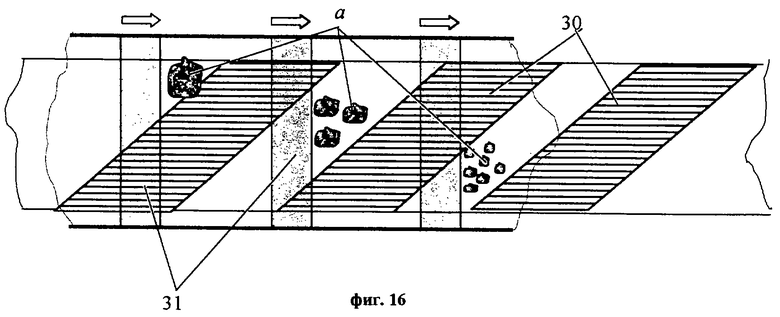

фиг.16 - развертку формы выполнения гребенчатых ножей подвижного и неподвижного дисков;

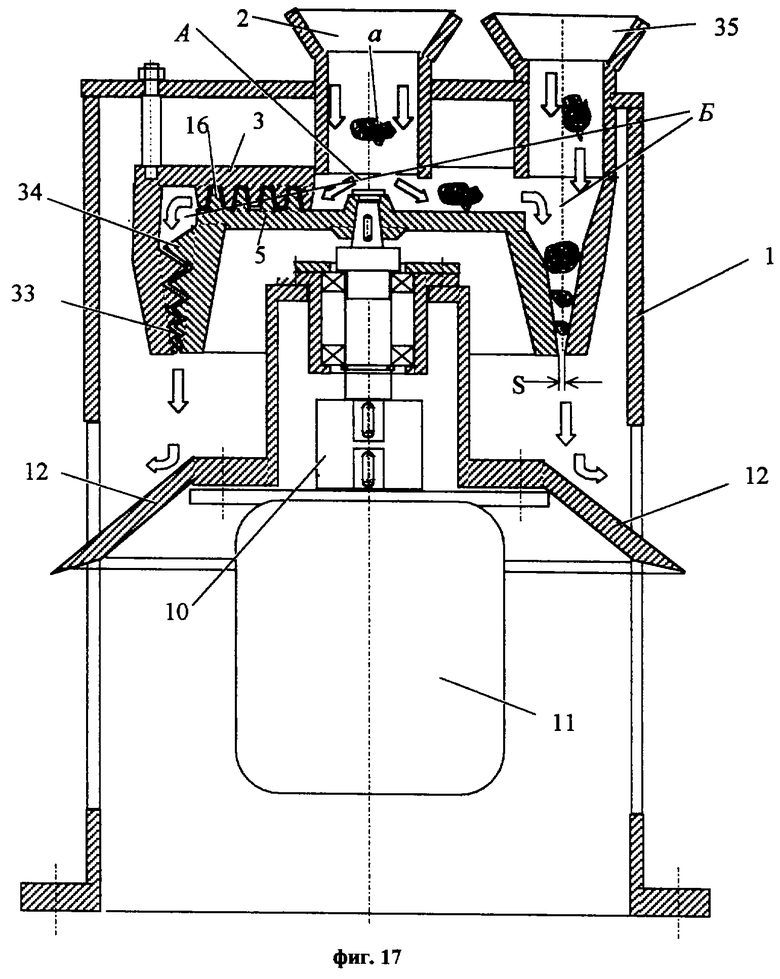

фиг. 17 - один из вариантов выполнения предлагаемого устройства, общий вид в разрезе;

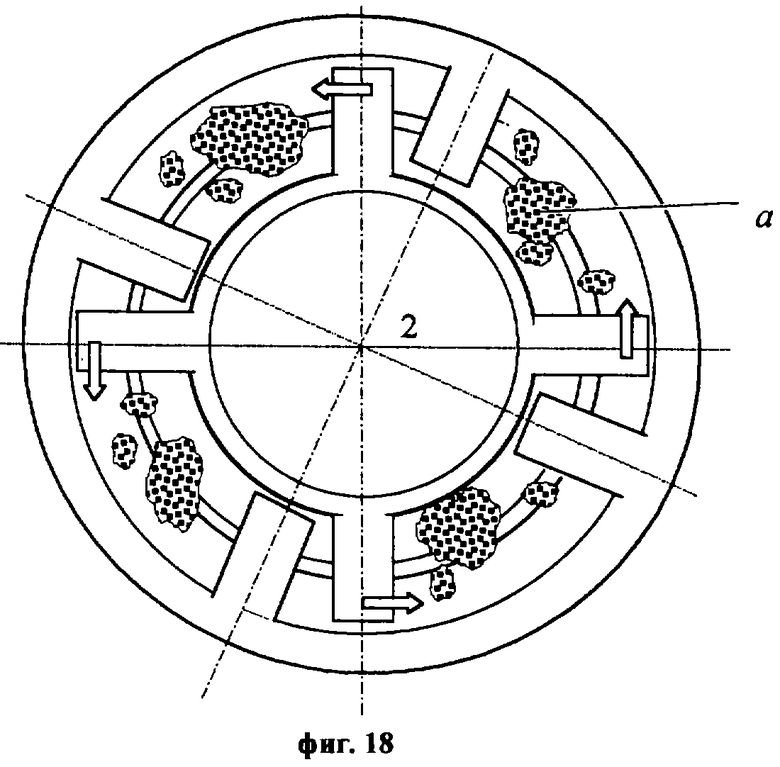

фиг.18 - то же, что на фиг.17, вид сверху;

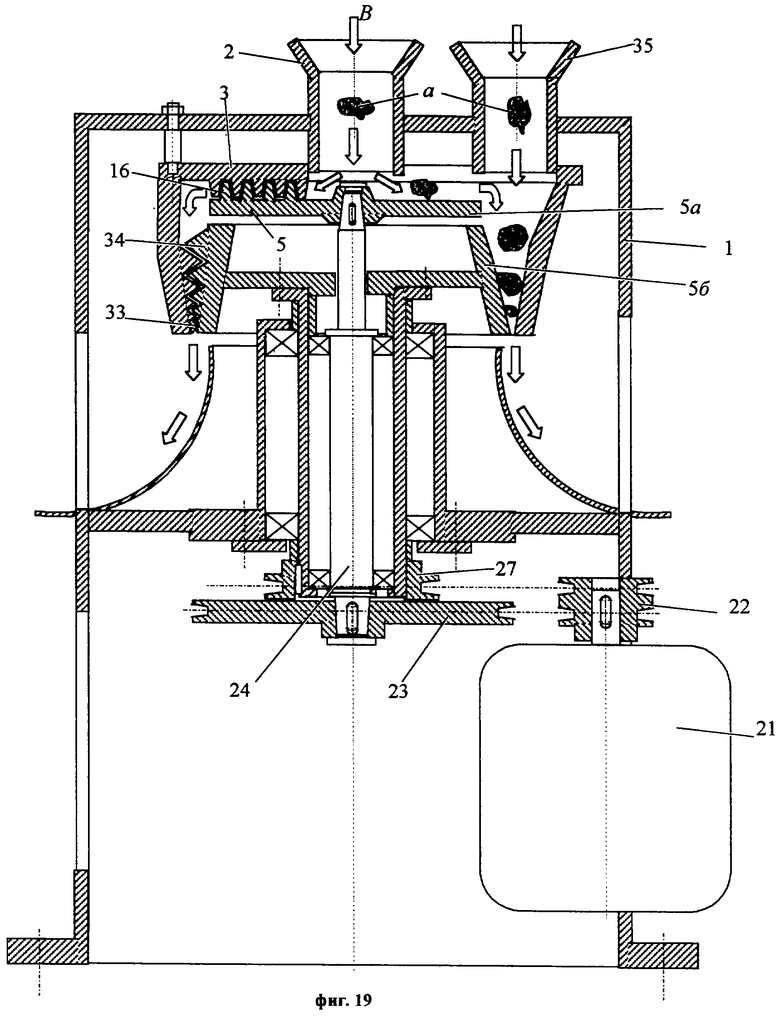

фиг.19 - еще один из вариантов выполнения предлагаемого устройства, общий вид в разрезе.

Предлагаемое устройство содержит корпус 1 (фиг.1, 2), в верхней части которого расположены бункер-питатель 2 и диски, один из которых, неподвижный 3, имеет сквозное отверстие 4, а другой 5 - подвижный и имеет глухое отверстие 6, причем совместно оба эти отверстия образуют рабочую зону "А", в которую через бункер 2 поступает измельчаемый материал. На чертеже движение материала "а" условно показано стрелкой "В".

Подвижной диск 5 посредством узла крепления 7 установлен на приводном валу 8, который установлен в подшипниках 9 и посредством муфты 10 связан с электродвигателем 11. В устройстве имеется разгрузочный лоток 12.

Диски 3 и 5 установлены с зазором "S", величина которого регулируется посредством регулировочного кольца 13, прикрепленного болтами 14 через регулировочную прокладку 15 к неподвижному диску 3.

На каждом диске 3 и 5 на его плоскости расположены гребенки 16, установленные одна относительно другой так, что профилированные выступы гребенки одного диска расположены в профилированных впадинах гребенки другого диска и торцевые кромки этих гребенок при взаимном вращении дисков образуют гребенчатые ножи, как это видно на фиг.3, измельчающие поступающий материал, при этом число гребенок на каждом диске не менее двух, как это видно на фиг. 1.

Для регулировки зазора между гребенчатыми ножами 16 в устройстве имеются шпильки 17 и регулировочные прокладки 18 (фиг.1).

Количество гребенок 16 может быть три, шесть и более, как это видно на фиг.4 и 5. Гребенки 16 на дисках могут быть установлены под некоторым углом, как это видно на фиг.6, или иметь криволинейную форму, как это видно на фиг. 7.

Гребенчатые ножи 16 в поперечном сечении могут иметь различную форму, а именно форму овала, как это видно на фиг.8, форму треугольника, как это видно на фиг. 9б, форму трапеции или прямоугольника, как это видно на фиг.9а, 9в.

Высота гребней ножей 16 каждого диска 3 и 5 выполнена с прогрессивным уменьшением от центра к периферии диска, как это видно на фиг.9г, 9д.

Режущие кромки гребенчатых ножей 16 в плане могут иметь прямоугольную или заостренную формы, как это показано на фиг.10а, 10б, а в поперечном сечении эти кромки также могут иметь прямоугольную или заостренную формы, как это видно на фиг.10в.

На фиг. 11 изображено предлагаемое устройство, в котором загрузка измельчаемого материала осуществляется через бункер 19 шнековым транспортером 20, приводимым во вращение от электродвигателя 21 через шкивы 22, 23 ременной передачи и приводной вал 24, установленный в подшипниках 25, 26. Подвижный диск 5 приводится во вращение от электродвигателя 21 через шкив 27 ременной передачи.

Для обеспечения последовательного многоэтапного дробления материала неподвижный 3 и подвижный 5 диски установлены поярусно, как это видно на фиг. 12. Межъярусный сборник 28 может быть выполнен в виде сепаратора, например, решетчатого для разделения продукта по различным размерным фракциям, или магнитного для отделения металлических компонентов дробленого продукта.

Для увеличения интенсивности процесса дробления подвижный диск 5 (фиг. 13, 14) выполнен с двусторонним расположением гребенок 16. Отверстия 29 служат для пересыпки на нижний уровень измельченных фракций верхнего уровня.

На фиг.15 изображено предлагаемое устройство, в котором неподвижный 3 и подвижный 5 диски имеют дополнительно гребенки 30 и 31, расположенные на образующих этих дисков, при этом торцевые кромки гребенчатых ножей 30 неподвижного диска 3 в развертке выполнены по винтовой линии, как это видно на фиг. 16, а торцевые кромки гребенчатых ножей 31 подвижного диска 5 в развертке имеют прямоугольную форму, как это видно на фиг.16. Такое расположение ножей дает возможность фрагментам исходного материала "а", перемещаясь вниз и по окружности, подвергаться неоднократным воздействиям ножей. Экран 32 (фиг.15) служит для отвода готового продукта.

На фиг.17 изображено предлагаемое устройство, в котором неподвижный 3 и подвижный 5 диски имеют дополнительно гребенки 33 и 34, расположенные на образующих этих дисков, при этом профилированные выступы дополнительной гребенки 33 неподвижного диска 3 входят в профилированные впадины дополнительной гребенки 34 подвижного диска 5, а высота гребней обеих гребенок 33 и 34 выполнена с прогрессивным уменьшением сверху вниз. В устройстве имеется дополнительный загрузочный бункер 35.

На фиг.19 изображено предлагаемое устройство, в котором подвижный диск 5 состоит из двух частей, из которых одна часть (5а) имеет профилированные гребенки 16, взаимодействующие с профилированными впадинами гребенок 16 неподвижного диска 3, а другая часть (5б) имеет на образующей гребенки 34, взаимодействующие с гребенками 33 неподвижного диска 3, при этом части 5а и 5б диска 5 имеют различные скорости вращения. Для этого имеется электродвигатель 21 и клиноременная передача, в которой шкивы 22, 23 и приводной вал 24 служат для обеспечения вращения части 5а диска 5 и шкивы 22 и 27 - для вращения части 5б диска 5.

Устройство работает следующим образом.

Измельчаемые фрагменты "а" (фиг.1) загружаются через бункер 2, они попадают в рабочую зону А на вращающийся диск 5. Центробежными силами частицы забрасываются в межножевую зону. Вращающиеся ножи 16 диска 5 подводят частицы материала к неподвижным ножам диска 3 - происходит процесс резания. Разрезанные частицы, продавленные подвижными ножами 16 через неподвижные 16, отбрасываются центробежными силами на следующий радиальный уровень и разрезаются другими ножами. Процесс измельчения длится до тех пор, пока величина фракций не станет меньше зазора S, через этот зазор измельченные частицы выбрасываются на лоток 12.

Устройство по варианту, изображенному на фиг.17, работает следующим образом.

Через загрузочный бункер 1 разрушаемый материал подается в зону А, где расположены радиальные резаки 16. С их помощью происходит предварительное дробление материала. Размолотый материал попадает в зону Б и ссыпается вниз, попадая на ножи 34 больших размеров. Рабочая камера Б сужается сверху вниз, т.е. по движению разрушаемых продуктов. Измельченные фракции опускаются вниз и попадают на ножи 33 малого размера и в свою очередь разрушаются ими. Происходит последовательное упорядоченное движение - разрушение материала сверху вниз - от более крупных фракций к более мелким. Фракции не перемешиваются и не мешают друг другу. Размолотый материал ссыпается через зазор S на лоток 12. Если необходимость в предварительном измельчении отсутствует, то материал можно непосредственно загружать в зону Б через загрузочный бункер 35, или загружать в бункеры 2 и 35 различные материалы для их одновременного дробления и смешивания.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДРОБЛЕНИЯ ПЛОДОВ | 1995 |

|

RU2085104C1 |

| Устройство для измельчения | 1990 |

|

SU1713814A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ОТХОДОВ | 1997 |

|

RU2159178C2 |

| Устройство для измельчения материалов | 1989 |

|

SU1694214A1 |

| Устройство для измельчения материалов | 1988 |

|

SU1553168A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И ОТЖИМА ВЛАГИ | 2012 |

|

RU2490928C1 |

| ИЗМЕЛЬЧИТЕЛЬ МЯСОКОСТНЫХ КОРМОВ | 1991 |

|

RU2036594C1 |

| Установка с СВЧ энергоподводом в биконический резонатор для измельчения и термообработки вторичного сырья животного происхождения | 2023 |

|

RU2813919C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ | 1992 |

|

RU2093354C1 |

| Центробежно-ножевая дробилка | 1981 |

|

SU977015A1 |

Изобретение относится к переработке использованной резины и других материалов, а именно к устройствам для измельчения отходов. Устройство для измельчения полимерных и резинотехнических материалов содержит бункер-питатель, неподвижный и подвижный диски и ножевые элементы, выполненные в виде гребенок. Число гребенок на каждом диске, по меньшей мере, два. Профилированные выступы гребенки одного диска расположены в профилированных впадинах гребенки другого диска и торцевые кромки этих гребенок при взаимодействии дисков образуют гребенчатые ножи, измельчающие поступающий материал. Неподвижный и подвижный диски имеют дополнительные гребенки, расположенные на образующих этих дисков. Торцевые кромки гребенчатых ножей неподвижного диска в развертке выполнены по винтовой линии. Торцевые кромки гребенчатых ножей подвижного диска имеют в развертке прямоугольную форму. Устройство имеет высокую производительность, обладает широкими технологическими возможностями, позволяет уменьшить потери на трение и повышает степень измельчения материала и его однородность. 5 з.п.ф-лы, 19 ил.

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ОТХОДОВ | 1997 |

|

RU2159178C2 |

| US 4383650 А, 17.05.1983 | |||

| Устройство для измельчения | 1990 |

|

SU1713814A1 |

| Устройство для измельчения резиновых отходов | 1976 |

|

SU606737A2 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ МЕТАЛЛОКОРДА ОТ РЕЗИНЫ В ИЗНОШЕННЫХ ШИНАХ | 1992 |

|

RU2005607C1 |

| Устройство для измельчения вулканизованной резины | 1976 |

|

SU680907A1 |

| US 3797765 А, 19.03.1974. | |||

Авторы

Даты

2003-10-20—Публикация

2002-04-16—Подача