(54) ВИБРАЦИОННО-ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вибрационной обработки | 1984 |

|

SU1328166A1 |

| Центробежный сепаратор | 2016 |

|

RU2616045C1 |

| Вибрационно-центробежный сепаратор | 1980 |

|

SU869848A1 |

| Вибрационно-центробежная сортировка | 1980 |

|

SU917865A1 |

| Поточная линия выборки комовой глины и очистки гравия и песка | 1988 |

|

SU1532076A1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР ДЛЯ РАЗДЕЛЕНИЯ СЫПУЧЕГО МАТЕРИАЛА | 2006 |

|

RU2319551C1 |

| Прямоточная вибрационная машина | 1976 |

|

SU660813A1 |

| ВИБРАЦИОННЫЙ СЕПАРАТОР | 1972 |

|

SU342690A1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1994 |

|

RU2073597C1 |

| Устройство для вибрационной обработки | 1982 |

|

SU1030145A1 |

Изобретение относится к сельскохозяйственному машиностроению и может быть исполНзовано для сепарации семян сельскохозяйственных культур.

Известен сепаратор, содержащий перфорированный барабан, . привод которого выполнен в виде коленчатого вала с противовесом. При работе данного сепаратора ось барабана описывает коническую поверхность (1 .

Данный сепаратор характеризуется невысокой эксплуатационной надежностью привода, а также малой производительностью и низким качеством сепарации.

Известен вибрационногцентробежный сепаратор, содержащий раму, на которой в упругих опорах посредством оси и спиц смонтирован перфорированный барабан, вибратор оси, привод вращения барабана, бункерпитатель и приемные лотки 2.

Это устройство характеризуется невысокой производительностью и сложностью очис ки поверхности барабана.

Целью изобретения является повышениепроизводительности и улучшение самоочистки перфорированной поверхности барабана.

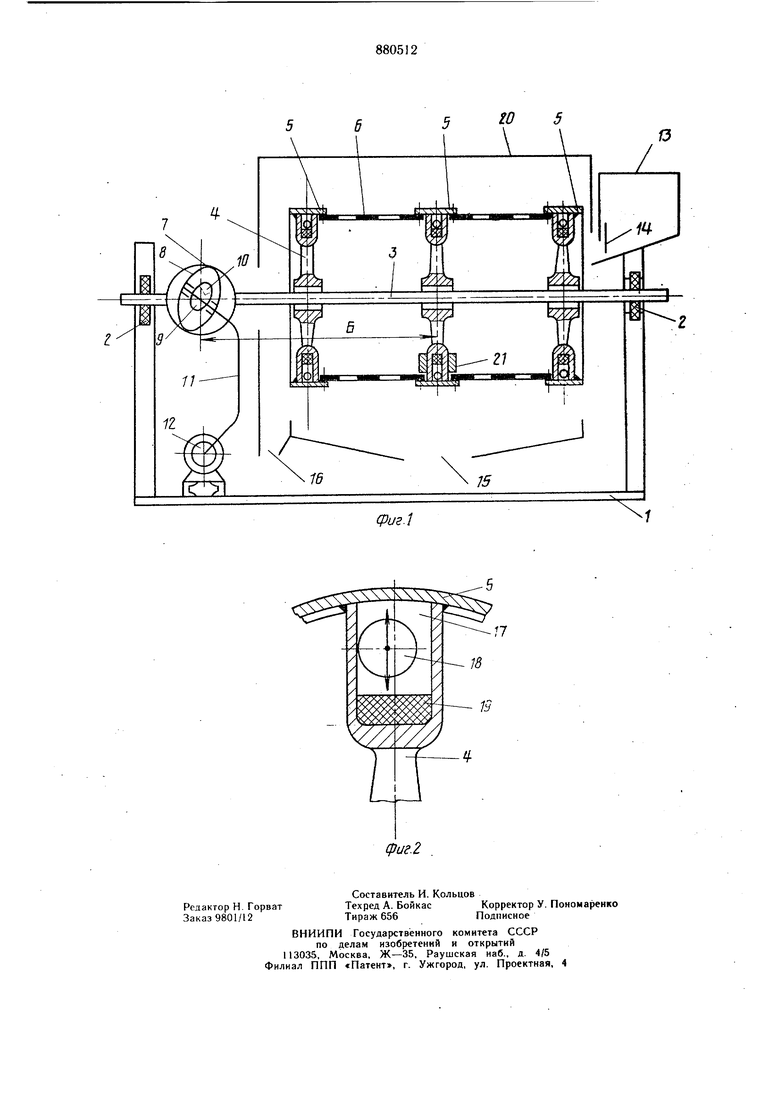

Указанная цель достигается тем, что сепаратор снабжен грузами, а спицы выполнены с радиальными полостями, в которых расположены грузы, при этом на стенках радиальных полостей со стороны оси смонтированы упругие прокладки, а грузы 5 выполнены в виде шариков.

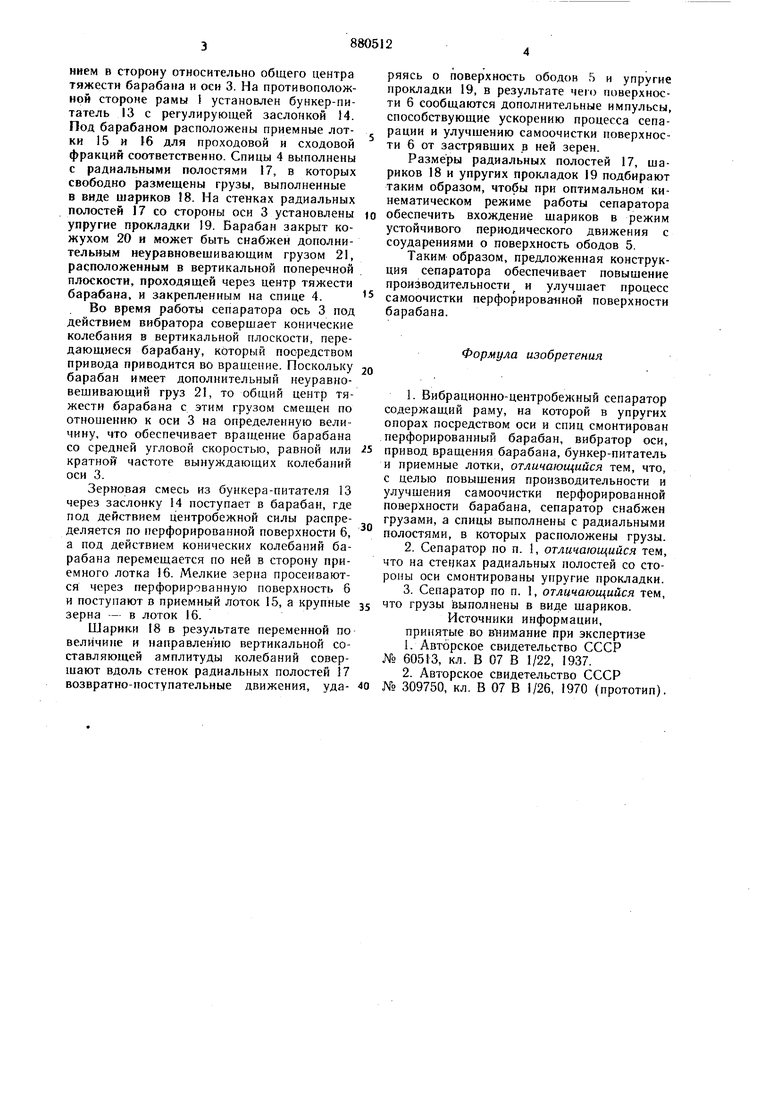

На фиг. 1 схематично изображен вибрационно-центробежный сепаратор; на фиг. 2 разрез радиальной полости с размещенным в ней грузом.

Вибрационно-центробежный сепаратор содержит раму I, на которой в упругих опорах 2 посредством оси 3 и спиц 4 смонтирован барабан, имеющий ободы 5, перфорированную поверхность 6 и привод вращения (на чертеже не показан).

На оси 3 жестко закреплен вибратор,

15 состоящий из соединенных друг с другом и имеющих сферические поверхности внутреннего кольца 7, наружного кольца 8, а также из диска 9, вал вращения которого установлен в подшипниках внутри кольца 8, 20 дебаланса 10, закрепленного на диске 9.

Вибратор имеет привод, содержащий гибкий вал М, соединенней с электродвигателем 12, и закреплен на оси 3 со смещеннем в сторону относительно общего центра тяжести барабана и оси 3. На противоположной стороне рамы I установлен бункер-питатель 13 с регулирующей заслонкой 14. Под барабаном расположены приемные лотки 15 и 16 для проходовой и сходовой фракций соответственно. Спицы 4 выполнены с радиальными полостями 17, в которых свободно размещены грузы, выполненные в виде шариков 18. На стенках радиальных полостей 17 со стороны оси 3 установлены упругие прокладки 19. Барабан закрыт кожухом 20 и может быть снабжен дополнительным неуравновещивающим грузом 21, расположенным в вертикальной поперечной плоскости, проходящей через центр тяжести барабана, и закрепленным на спице 4.

Во время работы сепаратора ось 3 под действием вибратора совершает конические колебания в вертикальной плоскости, передающиеся барабану, который посредством привода приводится во вращение. Поскольку барабан имеет дополнительный неуравновешивающий груз 21, то общий центр тяжести барабана с этим грузом смещен по отношению к оси 3 на определенную величину, что обеспечивает вращение барабана со средней угловой скоростью, равной или кратной частоте вынуждающих колебаний оси 3.

Зерновая смесь из бункера-питателя 13 через заслонку 14 поступает в барабан, где под действием центробежной силы распределяется по перфорированной поверхности 6, а под действием конических колебаний барабана перемещается по ней в сторону приемного лотка 16. Мелкие зерна просеиваются через перфорированную поверхность 6 и поступают в приемный лоток 15, а крупные зерна - в лоток 16.

Шарики 18 в результате переменной по величине и направлению вертикальной составляющей амплитуды колебаний соверщают вдоль стенок радиальных полостей 17 возвратно-поступательные движения, ударяясь о поверхность ободов 5 и упругие прокладки 19, в результате чего поверхности 6 сообщаются дополнительные импульсы, способствующие ускорению процесса сепарации и улучшению самоочистки поверхности 6 от застрявших в ней зерен.

Размеры радиальных полостей 17, шариков 18 и упругих прокладок 19 подбирают таким образом, чтобы при оптимальном кинематическом режиме работы сепаратора обеспечить вхождение шариков в режим устойчивого периодического движения с соударениями о поверхность ободов 5.

Таким образом, предложенная конструкция сепаратора обеспечивает повышение производительности и улучшает процесс самоочистки перфорированной поверхности барабана.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

№ 309750, кл. В 07 В 1/26, 1970 (прототип).

Авторы

Даты

1981-11-15—Публикация

1980-04-30—Подача