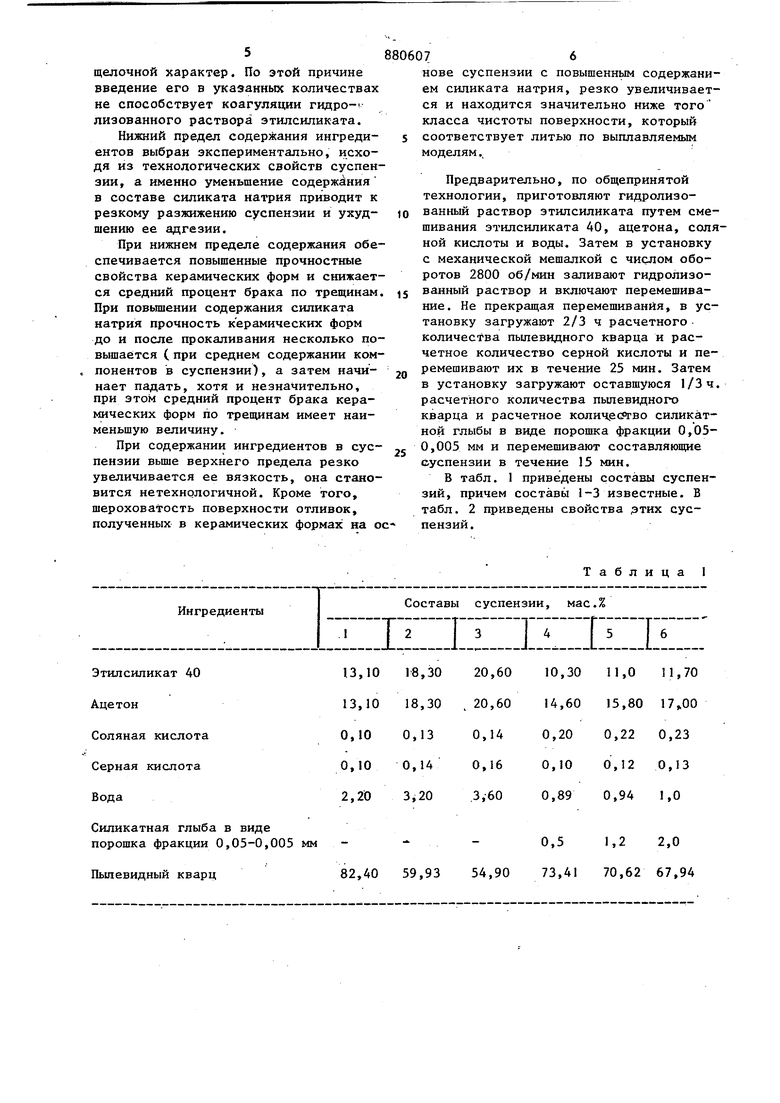

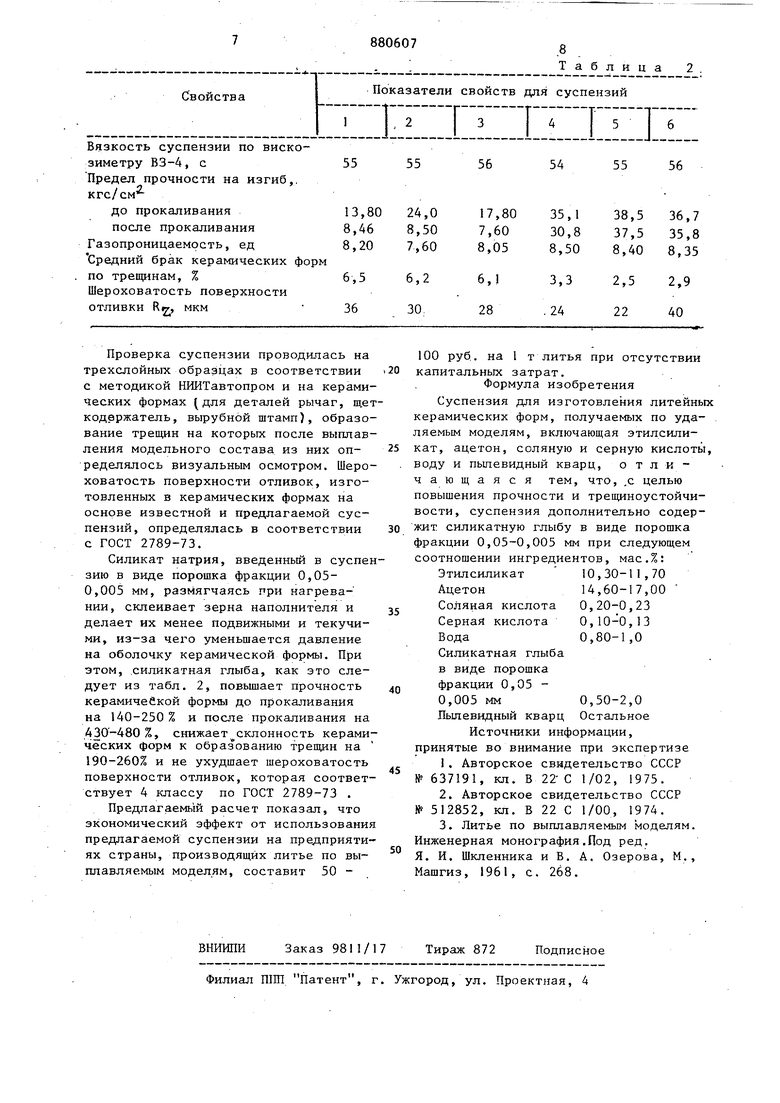

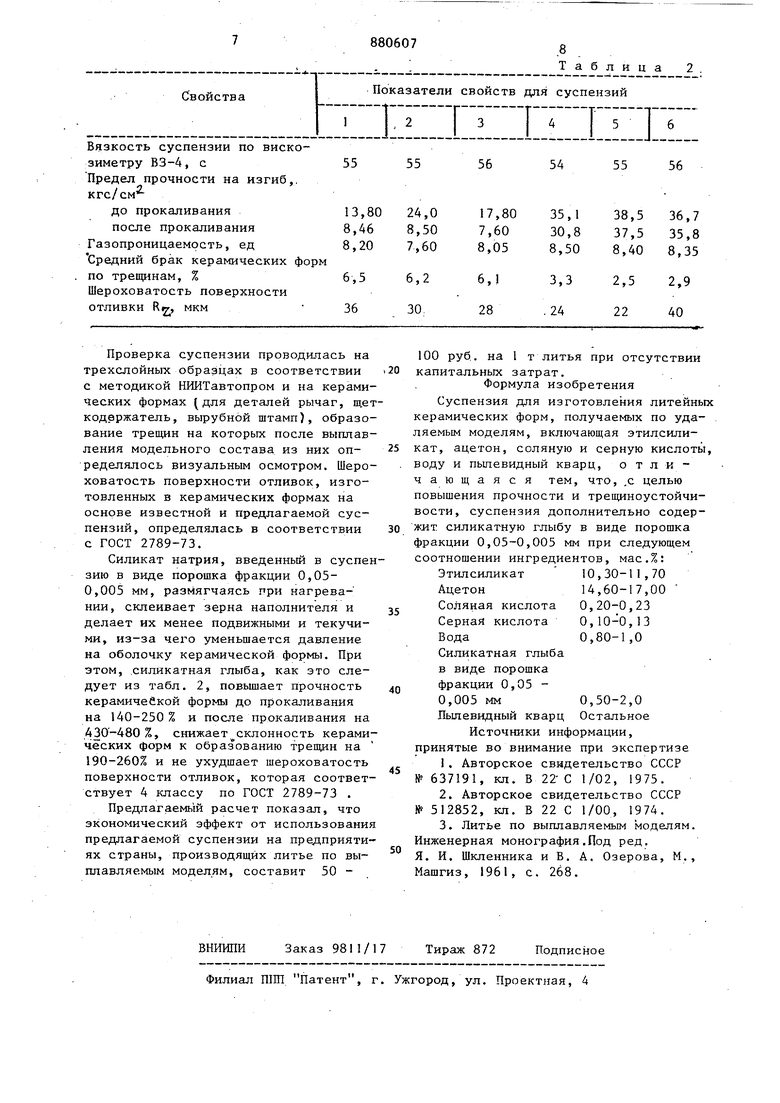

вательно, к газовым раковинам в отл ках. Известна суспензия f23, содержащ вес.%: OrrfeynopHbift наполнитель 65,2 Этилсиликат АО12,4 Растворитель - спирт 15,5 Соляная кислота0,6 Серная кислота0,3 Вода1,7 Криолит. 4,3 Суспензия приготавливается в гид лизаторе с механической мешалкой с числом оборотов 2800 об/мин. В уста новку вливают расчетное количество этилсиликата 40, спирта, серной кис лоты и перемешивают их в течение 12 мин. При непрерывном перемешивани раствора огнеупорный наполнитель ( п левидный кварц загружают небольшим nopuHHNm и перемешивают 3-5 мин. За тем в установку вливают питьевую во ду, подкисленную соляной кислотой, продолжают перемешивать в течение 40-45 мин, после чего вводят криоли и перемешивают еш,е 2-3 мин. Введение в состав суспензии крио лита позволяет в определенны момен времени (при прокалке керамических форм), соответствующий формированию максимальных контактных напряжений, цементировать возможные трещины в к рамических формах, способствуя тем мым повьш1ению их прочности. Недостатком известной суспензии является то, что входяш 1й в ее сост криолит значительно повьшгает прочность керамических форм только при его высоких содержаниях в суспензии В то же время, высокое содержание криолита в суспензии из-за низкой температуры плавления его снижает т мохимическую стойкость керамических форм, что приводит к образованию пр гара и ухудшению качества поверхнос отливок. Наиболее близкой к предлагаемой ляется огнеупорная суспензия для из готовления керамических форм по выплавляемым моделям 3, содержащая вес.%: Этилсиликат 40 13,10-20,60 13,10-20,60 Ацетон 0,10-0,14 Соляная кислота О,10-0,16 Серная кислота 2,20-3,60 Вода Остальное Пылевидный кварц Суспензия приготавливается в ус новке с механической мешалкой с чи .4 оборотов 2800 об/мин совмещенным способом. В установку вливают расчетное количество этилсиликата 40, ацетона и перемешивают 1-2 мин. Не прекращая перемешивания раствора, в установку загружают небольшими порциями пылевидный кварц и перемешивают составляющие до получения однородной суспензии без комков. Затем в установкувливают серную кислоту и перемешивают 3-5 мин, а затем тонкой струей при перемешивании добавляют воду, подкисленную соляной кислотой, и продолжают перемешивать суспензию 30-40 мин. Недостатком этой суспензии является то, что она не обеспечивает достаточную прочность керамических форм вследствие образования в них трещин из-за объемных изменений формовочных материалов при прокаливании и естественном охлаждении перед заливкой, в результате чего в цехах литья по выплавляемым моделям имеет место большой процент брай-а по трещинам и засорам. Цель изобретения - повышение прочности и треш тноустойчивости керамических форм. Поставленная цель достигается тем, что огнеупорная суспензия, включающая Этилсиликат, ацетон, соляную и серную кислоты, воду и пылевидный кварц, дополнительно содержит силикатную глыбу в виде порошка фракции 0,05-0,005 «м при следующем соотношении ингредиентов, мас.%: 10,30-11,70 Этилсиликат 14,60-17,00 Ацетон 0,20-0,23 Соляная кислота 0,10-0,13 Серная кислота 0,80-1,0 Силикатная глыба в виде порошка фракции 0,05 0,50-2,0 0,005 мм Остальное Пылевидный кварц Силикат натрия ГОСТ 13079-67 является готовым продуктом силикат-глыбой , полученным путем сплавления кварцевого песка с карбонатом натрия. Силикат-глыба получается заводамипотребителями в твердом виде в форме прозрачных и полупрозрачных кусков, из которых путем помола в шаровой мельнице получают порошок фракции 0,,005 мм. Силикат натрия не растворяется в гидролизованном растворе этилсиликата и поэтому не носит явно выраженный щелочной характер. По этой причине введение его в указанных количествах не способствует коагуляции гидролизованного раствора этилсиликата. Нижний предел содержания ингредиентов выбран экспериментально, исходя из технологических свойств суспен зии, а именно уменьшение содержания в составе силиката натрия приводит к резкому разжижению суспензии и ухудшению ее адгезии. При нижнем пределе содержания обе спечивается повышенные прочностные свойства керамических форм и снижает ся средний процент брака по трещинам При повьш1ении содержания силиката натрия прочность керамических форм до и после прокаливания несколько по вьнпается ( при среднем содержании ком понентов в суспензии), а затем начинает падать, хотя и незначительно, при этом средний процент брака керамических форм по трещинам имеет наименьшую величину. При содержании ингредиентов в суспензии Bbmie верхнего предела резко увеличивается ее вязкость, она становится нетехнологичной. Кроме того, шероховатость поверхности отливок, полученных в керамических формах на о 76 нове суспензии с повышенным содержанием силиката натрия, резко увеличивается и находится значительно ниже того класса чистоты поверхности, который соответствует литью по выплавляемым моделям., Предварительно, по общепринятой технологии, приготовляют гидролизованный раствор зтилсиликата путем смешивания этилсиликата 40, ацетона, соляной кислоты и воды. Затем в установку с механической мешалкой с числом оборотов 2800 об/мин заливают гидролизованный раствор и включают перемешивание. Не прекращая перемешивания, в установку загружают 2/3 ч расчетного количества пылевидного кварца и расчетное количество серной кислоты и перемешивают их в течение 25 мин. Затем в установку загружают оставшуюся 1/3 ч. расчетного количества пылевидного кварца и расчетное колияесРгво силикатной глыбы в виде порошка фракции 0,050,005 мм и перемешивают составляющие суспензии в течение 15 мин. В табл. 1 приведены составы суспензий, причем составы 1-3 известные. В табл. 2 приведены свойства зтих суспензий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Суспензия для изготовления литейных керамических форм,получаемых по выплавляемым моделям | 1979 |

|

SU863141A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ НА ОСНОВЕ ЭТИЛСИЛИКАТНОГО СВЯЗУЮЩЕГО | 1996 |

|

RU2098217C1 |

| Суспензия для изготовления керамических оболочковых форм | 1990 |

|

SU1771863A1 |

| Комплексный растворитель для этилсиликатного связующего | 1984 |

|

SU1256843A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ ПО ПОСТОЯННЫМ МОДЕЛЯМ | 1999 |

|

RU2157292C1 |

| Огнеупорная суспензия для литейныхКЕРАМичЕСКиХ фОРМ | 1979 |

|

SU835591A1 |

| СОСТАВ СВЯЗУЮЩЕГО ДЛЯ СУСПЕНЗИИ | 1989 |

|

RU2020023C1 |

| Способ изготовления керамических форм для литья по выплавляемым моделям | 2018 |

|

RU2697678C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2358827C1 |

| Связующее для керамической суспензии | 1976 |

|

SU637192A1 |

Силикатная глыба в виде порошка фракции 0,05-0,005 мм

82,40 59,93

Пылевидный кварц

Таблица 1

0,51,2 2,0

54,90 73,41 70,62 67,94

Таблица

Авторы

Даты

1981-11-15—Публикация

1979-10-05—Подача