(54) УСТЮЙСТВО ДЛЯ ЗАПОЛНЕНИЯ ФОРМ БЕТОННОЙ СМЕСЬЮ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для заполнения форм бетонной смесью | 1985 |

|

SU1306723A2 |

| Приемник установки для пневмотранспортирования бетонных смесей | 1987 |

|

SU1456317A1 |

| Бетоноукладчик для бетонирования монолитных стен | 1976 |

|

SU1108181A1 |

| ГИДРОКАВИТАЦИОННЫЙ СМЕСИТЕЛЬ-ДИСПЕРГАТОР СУСПЕНЗИИ | 1993 |

|

RU2085275C1 |

| Способ гранулирования расплава и устройство для его осуществления | 1979 |

|

SU1103892A1 |

| Стеновозводящая машина | 1980 |

|

SU949133A1 |

| Способ возведения монолитной бетонной крепи шахтного ствола | 1980 |

|

SU945443A1 |

| САНИТАРНАЯ ПРИСТАВКА ДЛЯ ТЕПЛОГЕНЕРАТОРА АВТОНОМНОЙ СИСТЕМЫ ТЕПЛОСНАБЖЕНИЯ | 2009 |

|

RU2390692C1 |

| ДВИГАТЕЛЬ ПОЛЯКОВА В.И., ЭНЕРГОБЛОК ТЕПЛОЭЛЕКТРОСТАНЦИИ, ТОПЛИВОПРИГОТОВИТЕЛЬНЫЙ АГРЕГАТ, СЕПАРАТОР ГАЗОВЫЙ ЦЕНТРОБЕЖНЫЙ, ЦЕНТРОБЕЖНЫЙ ПАРОГАЗОВЫЙ СЕПАРАТОР, ТЕПЛООБМЕННИК ТРУБЧАТЫЙ | 1999 |

|

RU2143570C1 |

| Ротационный пылеуловитель | 1979 |

|

SU858887A1 |

Изобретение относится к строительному машиностроению, и в частности к машинам для подачи бетонной смеси с помошью пцевмотранспорта. Известно устройство для подачи бетонной смеси, содержащее корпус, вьшоднешвмй в внде усеченного конуса с размещенными внутри него конусом. и круговыми направляющими 11 Недостаток устройства заключается в неравномерной выдаче бетонной смеси. Наиболее близким к предлагаемому изобретению является устройство для заполнения форм бетонной смесью, содержащее корпус с коническим днищем, крышку с окнами, установленную на корпусе, входной и выходной патрубки. Устройство понижает скорость воздуха и бетонной смеси, погашая ее ударйую силу. Воздух вь1ходит в атмосферу через отвер стия в крыппсе корпуса, а бетонная смесь .через коническую часть и гибкий шланг поступает на формовку в кассеты. Нри этом водоцементное отношение сохраняется постоянHbiM 2. Недостатком известных устройств является то, что из-за сохранения неизменным водоцементного отношения их можно нспользовать лишь при опалубочном формовании, что влечет за собой дополнительные расходы леса и металла., требуемого при возведении стен- с помощью опалубки, а также увеличивает сроки строительства. Цель изобретения - равномерное истечение бетонной смеси и предотвращение ее расслаивания. Указанная цель достнгается тем, что в устройстве для заполнения форм бетонной смесью, содержащем корпус с коническим днищем, крышку с окнами, установленную на корпусе, входной и выходной патрубки, корпус снабжен установленным по его оси вертикальным валом с последовательно монтированными на нем один под другим маховикбм, и лопастями и перфорированными дисками, причем вал кинематически связан с вентилятором, который сообщен с полостью корпуса и монтирован с внешней стороны конического дниЩа над выходным патрубком, при этом лопасти размещены в корпусе на уровне входного патруЬка.

При этом в устройстве отверстия перфорирова1{ных дисков соосны.

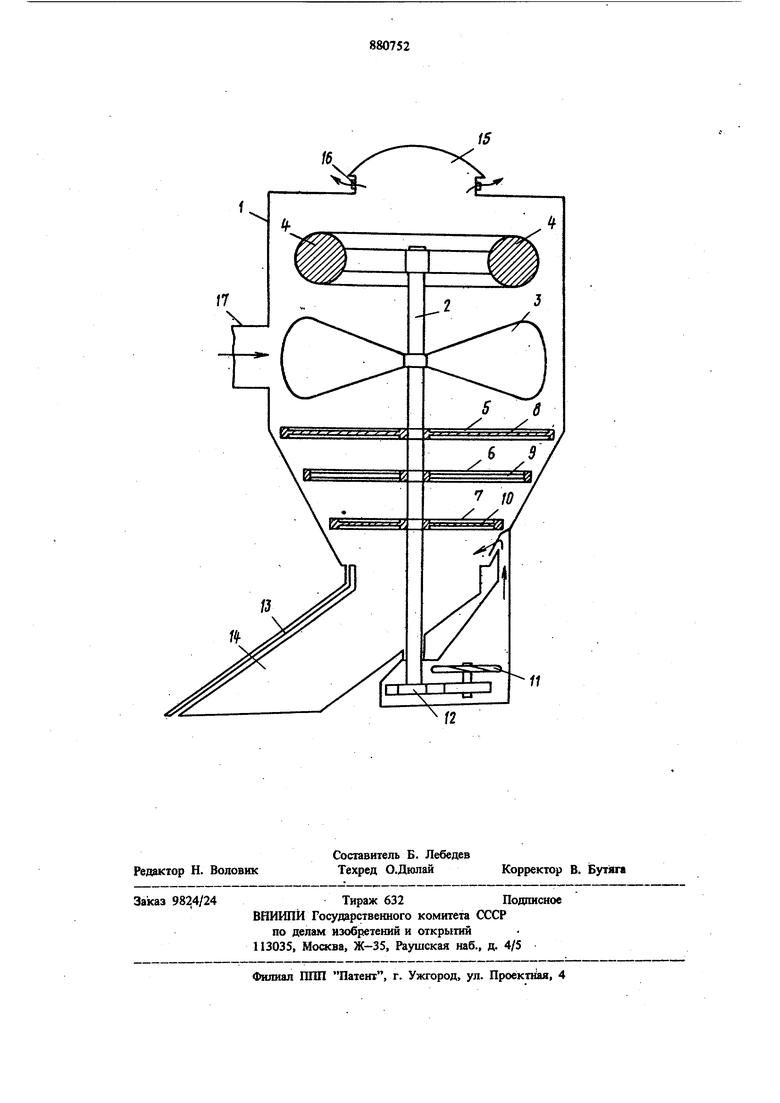

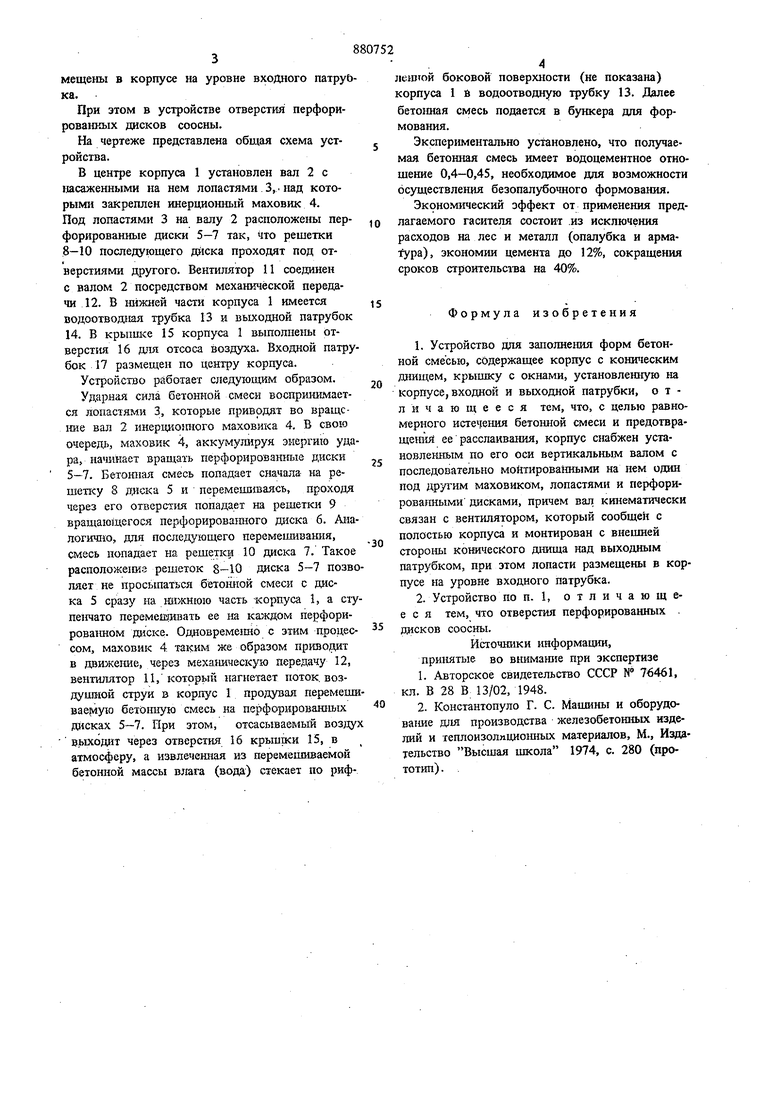

На чертеже представлена общая схема устройства.

В центре корпуса 1 установлен вал 2 с тсаженными на нем лопастями 3,. над которыми закреплен инерциошшш маховик 4. Под лопастями 3 на валу 2 расположены перфорированные диски 5-7 так, что решетки 8-10 последующего проходят под отверстиями другого. Вентилятор 11 соединен с валом 2 посредством механической передачи 12. В Ш11жней части корпуса 1 имеется водоотводная трубка 13 и выходной патрубок 14. В крышке 15 корпуса 1 выполнены отверстия 16 дня отсоса воздуха. Входной патрубок 17 размещен по центру корпуса.

Устройство работает следующим образом.

Ударная сила бетонной смеси восприюгмается лопастями 3, которые приводят во вращение вал 2 инер1ЩО}Шого маховика 4. В свою очередь, маховик 4, аккумулируя энергию удара, начинает вращать перфорированшле диски 5-7. Бетошшя смесь попадает сначала на решетку 8 ддска 5 и перемешиваясь, проходя через его отверстия попадает на решетки 9 вращающегося перфорированного диска 6. Аналогично, для последующего перемеишвашш, смесь попадает на решетки 10 диска 7. Такое расположениз решеток 8-10 диска 5-7 позволяет не просьшаться бетонной смеси с диска 5 сразу на нижнюю часть корпуса 1, а ступенчато перемешивать ее на казкдом перфорирова1шом диске. Одаовреме шо с этим процессом, маховик 4 таким же образом приводит в движение, через мехгишческую передачу 12, вентилятор 11, которь1Й нагнетает поток, воздушной струи в корпус 1 продувал перемешивае|«у1о бетонную смесь на перфорированных дисках 5-7. При этом, отсасываемый воздух в.ыходит через отверстия 16 крьшрки 15, в атмосферу, а извлеченная из перемещяваемой бетонной массы влага (вода) стекает по рифлештой боковой поверхности (не показана) корпуса 1 и водоотводную трубку 13. Далее бето1шая смесь подается в бункера для формования.

Экспериментально установлено, что получаемая бетонная смесь имеет водоцементное отношение 0,4-0,45, необходимое для возможности осуществления 6e3onany6otffloro формования. Экономический эффект от применения предлагаемого гасителя состоит .из исключения расходов на лес и металл (опалубка и армаfypa), ЭКОНОМ1Ш цемента до 12%, сокращения сроков строительсгъа на 40%.

Формула изобретения

Источники ииформащш, принятые во внимаш1е при экспертизе 1. Авторское свидетельство СССР № 76461, кл. В 28 В 13/02, 1948.

О 2. Константопуло Г. С. Машины и оборудова1ше для производства железобетонных изделий и теплоизолпцио1шых материалов, М., Издательство Высшая школа 1974, с. 280 (проTOTtm).

/б.

17

11

Авторы

Даты

1981-11-15—Публикация

1980-01-08—Подача