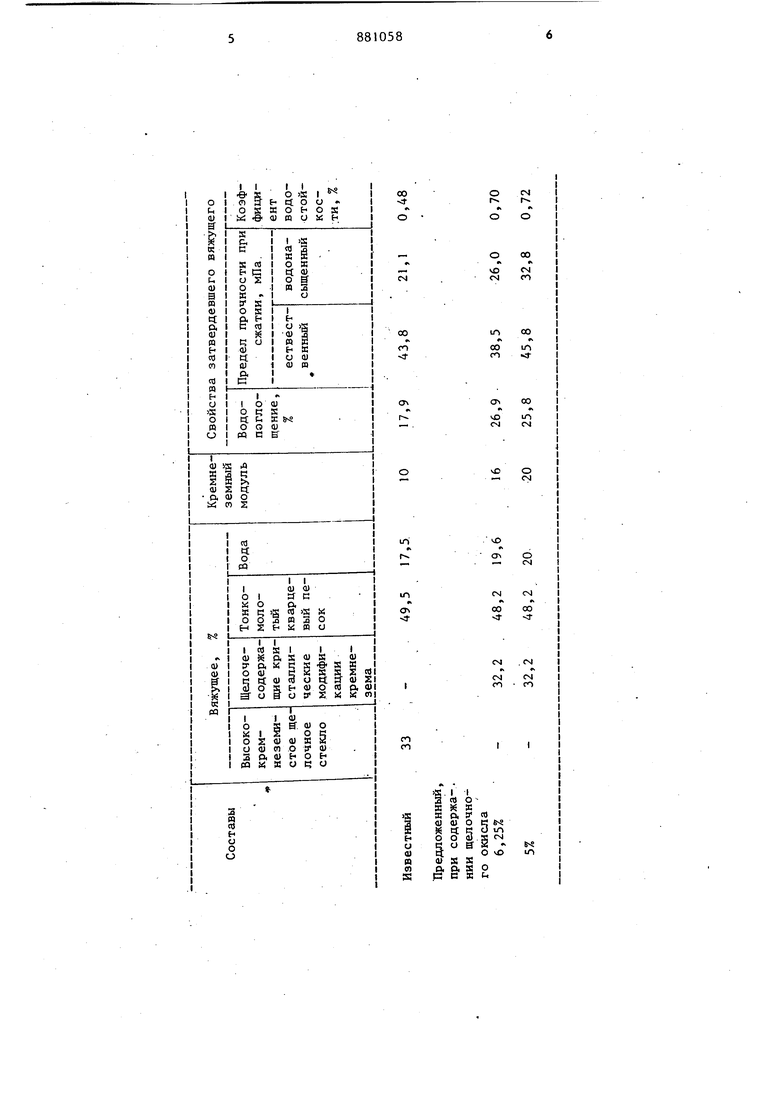

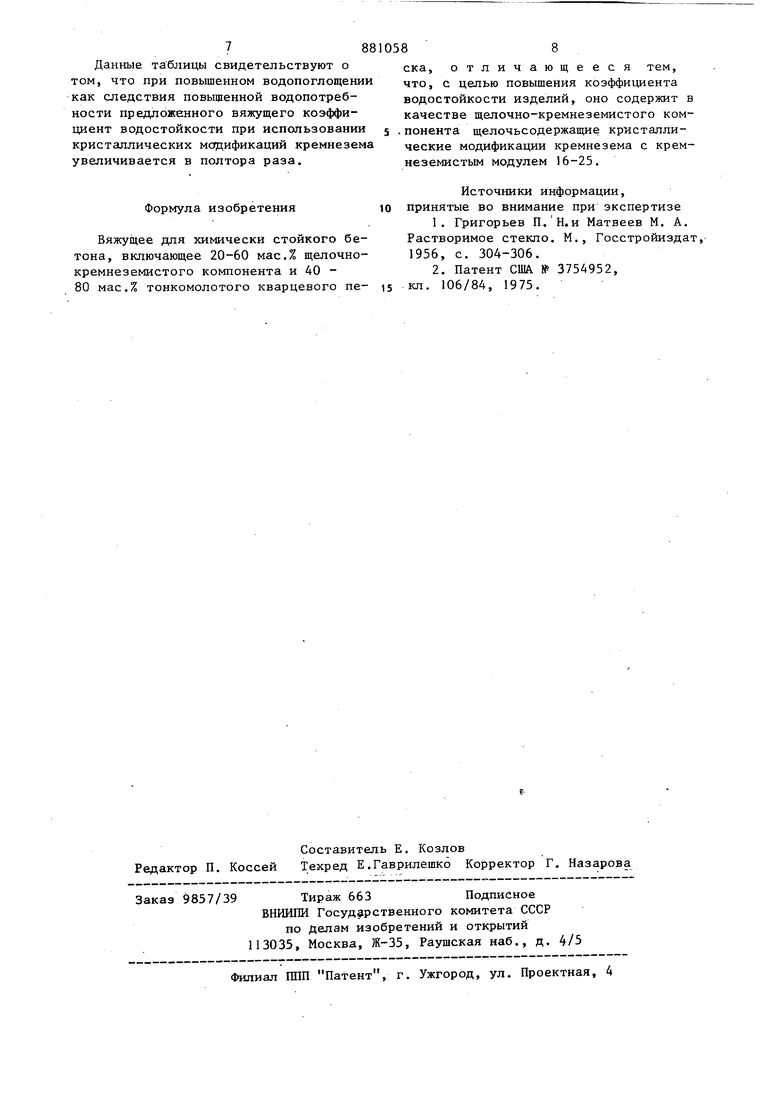

Изобретение относится к промышлёнкости строительных материалов, преиму щественно к изготовлению химически стойкого бетона, и может быть использовано при изготовлении строительных изделий, находящихся под воздействием агрессивных сред при эксплуатации. Известно вяжущее для химически стойкого бетона, обладающим наибольшей стойкостью к концентрированным и разбавленным кислотам, включающее растворимый силикат щелочного металла с кремнеземным модулем 3,9-4,0 при. удельном весе 1,30-1,35, и тонкомолот ный кварцевый песок 1 . Наиболее близким к и.зо.б.ретению по технической сущности и достигаемому результату является вяжущее для химически стойкого бетона, включающее 2060«мас.% щелочно-кремнеземистого компонента и 40-80 мас.% тонкомолотого кварцевого песка (2) , предусматривающе использование активного кремнезема в виде безводного стекла щелочно-крем неземного химического состава с кремнеземным модулем более 6 и размером частиц 0,1-1,25 мм, и кварцевого песка, измельченного до удельной поверхности не менее 1000 .21. Недостатками известных смесей является относительно низкая водостойкость. Целью изобретения является повышение коэффициента водостойкости изделий. Поставленная цель достигается тем, что вяжущее для химически стойкого бетона, включающее 20-60 мас.% щелочнокремнеземистого компонента и 4080 мас.% тонкомолотого кварцевого песка, содержит в качестве щелочно-кремнеземистого компонента -и щелочесодержащие кристаллические модификации кремнезема с кремнеземным модулем 16-25. При автоклавировании издето|й на основе предложенного вяжущего растворяемый водой щелочно-кр,емнеземистый компонент растворяется и выкристапли38зовывается из раствора в форме кварца на микрочастицах молотого кварцевого песка как на затравке. Рост затравочных частиц за счет растворения и крис таллизации стеклообразной составляющей вяжущего приводит к их срастанию между собой через кварцевые оболочки и Твердению получаемого кварцевого вяжущего, отличакмцегося повышенной химической устойчивостью к различным реагентам и улучшенными физико-механическими показателями по сравнению с гидратированным полукристаллическим кремнеземом. Использование предложенного вяжуще го в отличие от высокомодульного щелочно-кремнеземного стекла, получаемо го варкой в ванных печах при 1550 1600 0,позволяет производить технологические изменения кремнеземного модуля в большем интервале без снижения долсовечности изделий, в частности их водостойкости. Составляющие основу щелочно-кремнеземистого компонента тр димит и кристобалит, являясь промежуточными фазовыми превращениями крарце вого сырья в температурном интервале ниже точки плавления шихты, образуются при 870-1470°С. Наличие щелочей в шихте в значительной степени снижает температуру образования тридимита и кристобалита. Использование щелочесодержащих кристаллических модификаций кремнезе ма вместо щелочно-кремнеземного стёк ла в вяжущем дает возможность варьировать величиной кремнеземного модул в сторону его повышения в широком диапазоне при относительно низких температурах с соответствующим уменьшением стоимости активного кремнезема и- улучшением свойств вяжущего. А поскольку растворимость тридимита и кристобалита в водно-щелочных растворах, так же как и растворимость стеклообразного кремнезема.меньше растворимости кварца, в процессе совместной автоклавной обработки щелочесодержащих кристаллических, модификаций кремнезема и тонкоизмельченногр кварцевого песка происходят те же процессы растворения и кристаллизации активного кремнезема с-образованием в конечном счете искусственного кварцевого камня, цементирующего заполнит.ель в кремнебетоне, но с меньшим в 2-3 раза и более количеством щелочей, -ухудшающих его свойства. П р и м 8.р. Обжигают кварцевощелочную шихту с содержанием щелочей 6,25 и 5% в пересчете на окись натрия, обжигают при 1300°С, размалывают и смешивают с молотым до удельной поверхности 3500 кварцевым песком в соотношении соответственно 40 и 60 мас.%. Из смеси пластичной, консистенции формуют образцы размером 4 х X 4 X 16 см,.которые автоклавируют при 12 ати 28 ч. Коэффициент водостойкости определяют после испытания образцов, подвергнутых кипячению в воде 1 ч и последующего хранения в воде 48 ч. Сравнительные свойства известного и предлагаемого составов приведены в. таблице.

о

сч г

r

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ХИМИЧЕСКИ СТОЙКОГО КРЕМНЕБЕТОНА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ СЫРЬЕВОЙ СМЕСИ | 2006 |

|

RU2322419C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2145948C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ХИМИЧЕСКИ СТОЙКОГО КРЕМНЕБЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 1991 |

|

RU2074144C1 |

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2023 |

|

RU2817428C1 |

| СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ОСОБО ПРОЧНЫХ КРУПНОГАБАРИТНЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2003 |

|

RU2239611C1 |

| БЕТОННАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МАТЕРИАЛА НА ОСНОВЕ КРЕМНИЕВЫХ ВЯЖУЩИХ | 1998 |

|

RU2167119C2 |

| Бетонная смесь | 1981 |

|

SU1036701A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2021 |

|

RU2782904C1 |

| Бетонная смесь | 1987 |

|

SU1520054A1 |

| Смесь теплового отверждения для изготовления литейных форм и стержней | 1980 |

|

SU954138A1 |

см

Ю CSI

со

00

QO

lO

CO

1Л СГ

rn

схз

Ю C-J

to см

о см

vO

s

о см

СГ.

N

iri

оо

00 r

dсм со

СЧ

n

п)

е fr«

1Л

CNI

в 1Л

о чо

S Данные таблицы свидетельствуют о том, что при повышенном водопоглощени как следствия повыщенной водопотребности предложенного вяжущего коэффициент водостойкости при использовании кристаллических модификаций кремнезем увеличивается в полтора раза. Формула изобретения Вяжущее для химически стойкого бетона, включающее 20-60 мас.% щелочнокремнеземистого компонента и 40 80 мас.% тонкомолотого кварцевого песка, отличающееся тем, что, с целью повышения коэффициента водостойкости изделий, оно содержит в качестве щелочно-кремнеземистого компонента щелочьсодержащие кристаллические модификации кремнезема с кремнеземистым модулем 16-25. Источники информации, принятые во внимание при экспертизе 1.Григорьев П.н.и Матвеев М. А. Растворимое стекло. М., Госстройиздат, 1956, с. 304-306. 2.Патент США № 3754952, кл. 106/84, 1975.

Авторы

Даты

1981-11-15—Публикация

1977-04-21—Подача