Изобретение относится к бетонным смесям на основе кремниевых вяжущих, может использоваться для производства неармированных и армированных химически стойких изделий - камней, жаростойких и огнеупорных материалов, тяжелых, высокопрочных, водостойких и водонепроницаемых бетонов, изделий для инженерных и гидротехнических сооружений, аэродромных и дорожных покрытий, мелкозернистых прочных и легких, в том числе ячеистых бетонов.

Основная особенность кремниевых вяжущих - это способность их растворения в щелочном растворе с последующей кристаллизацией на мелкодисперсной кварцевой кристаллической составляющей бетонной смеси.

В качестве кремниевых вяжущих могут выступать различные природные и техногенные аморфные формы (полиморфные кристаллические модификации) кремнезема (1-4) и стекла (5-8).

Образование щелочного раствора в смеси достигается путем добавления щелочи в воду, которой затворяется смесь сухих компонентов, и/или за счет наличия оксидов щелочных металлов в вяжущем. Непременным условием процесса растворения и последующей кристаллизации - цементации бетона является соблюдение температурного режима процесса, достигаемого в случае использования автоклавного метода обработки смеси.

К числу недостатков изделий из известных бетонных смесей на основе кремниевых вяжущих относится сравнительно высокая пористость, обусловленная большим содержанием влаги в смеси.

Кроме того, в технологиях производства изделий на основе кремниевых вяжущих, использующих известные смеси, неоправданно высоки энергозатраты, связанные с подготовкой компонентов - обжиг и помол кварцитов или стекол и обусловленные необходимостью длительного поддержания высоких температур в автоклаве для обеспечения интенсивного и устойчивого растворения в щелочи кремниевой компоненты, требуемой для получения перенасыщенного раствора последней, а также необходимостью технологически ненужного нагрева в автоклаве формооснастки, которая к тому же быстро выходит из строя в щелочной среде при высокой температуре.

Задачей изобретения является уменьшение содержания дорогостоящих компонентов и воды в бетонных смесях на основе кремниевых вяжущих, а также повышение плотности, прочности, водо- и морозостойкости кремнебетонных изделий и рентабельности производства.

Поставленная задача решается тем, что бетонная смесь для изготовления изделий из материала на основе кремниевых вяжущих, включающая вяжущее с размером зерен до 1,25 мм из модификации кремнезема, молотый кварцевый песок, заполнитель и жидкость затворения в виде водного раствора соединения щелочных металлов, например гидроксида натрия, содержит активированные зерна молотого кварцевого песка, заполнителя, указанного вяжущего - аморфных модификаций кремнезема природного или полученного искусственным путем, не содержащих или содержащих какие-либо примеси, в том числе оксиды щелочного металла с 0,0-14,0 мол.%-ной концентрацией оксида щелочного металла, указанную жидкость затворения 0,0-15,0 %-ной концентрации (в пересчете на гидроксид щелочного металла). Причем в качестве заполнителя она содержит рядовой кварцевый песок и щебень, а указанные активированные при формовании изделий и конструкций по способу изготовления изделий из материала на основе кремниевых вяжущих компоненты при следующем их соотношении, мас.%: указанные аморфные модификации кремнезема с концентрацией 0,1-2,0 мол.% оксида щелочного металла 11,5, молотый кварцевый песок 11, рядовой кварцевый песок 14, щебень 59,5, указанный водный раствор гидроксида натрия - концентрация меньше 5% 4, или содержит в качестве заполнителя рядовой кварцевый песок, а указанные активированные при формовании изделий и конструкций по способу изготовления изделий из материала на основе кремниевых вяжущих компоненты при следующем их соотношении, мас.%: указанные аморфные модификации кремнезема с концентрацией 0,1-2,0 мол.% оксида щелочного металла 19,4, молотый кварцевый песок 20,6, рядовой кварцевый песок 53, указанный водный раствор гидроксида натрия - концентрация меньше 5% 7, или она содержит в качестве заполнителя рядовой кварцевый песок, а указанные активированные при формовании изделий и конструкций по способу изготовления изделий из материала на основе кремниевых вяжущих компоненты при следующем их соотношении, мас.%: указанные аморфные модификации кремнезема с концентрацией меньше 0,1 мол.% оксида щелочного металла 19,4, молотый кварцевый песок 20,6, рядовой кварцевый песок 51, указанный водный раствор гидроксида натрия - концентрация больше 5% 9, или она содержит в качестве указанной жидкости затворения жидкое стекло, в качестве заполнителя - рядовой кварцевый песок и щебень, а указанные активированные при формовании изделий и конструкций по способу изготовления изделий из материала на основе кремниевых вяжущих компоненты при следующем их соотношении, мас.%: указанные аморфные модификации кремнезема и жидкое стекло с концентрацией более 2,0 мол.% оксида щелочного металла 25, молотый кварцевый песок 22, рядовой кварцевый песок 23, щебень 30.

Активация зерен компонентов бетонной смеси может быть достигнута различными способами: путем увеличения тонины помола зерен, воздействием ультразвука, применением явления электроосмоса, механическим воздействием на смесь в процессе ее формования при помощи усилий, обеспечивающих создание сдвиговых деформаций одновременно со сжатием. Во всех случаях для активации зерен требуются дополнительные энергозатраты, однако, в случае механического воздействия на зерна по способу изготовления изделий из материала на основе кремниевых вяжущих суммарные энергозатраты уменьшаются. В указанном способе наряду с активацией зерен осуществляется процесс гомогенизации смеси, что также способствует растворению полиморфных кристаллических зерен кремнезема и позволяет дополнительно сократить количество влаги в смеси.

При использовании указанного механического воздействия на компоненты бетонной смеси путем сочетания одновременно действующих напряжений и деформаций сдвига и сжатия обеспечивается активация поверхности дисперсных кварцевых частиц путем формования на них аморфизированного слоя кварца, который при их взаимном перемещении разрушается, диспергируется и интенсивно растворяется в щелочном растворе. Растворимость аморфизированного кварца при комнатной температуре на два порядка (в 120-140 раз) выше растворимости обычного кварца (9).

Механический способ воздействия на смесь обеспечивает также ее интенсивное перемешивание и плотную укладку зерен. Жидкая фаза при сближении частиц заполняет поры и благодаря интенсивному растворению в щелочи кремниевой компоненты превращается в перенасыщенный раствор последней. Это создает условия для кристаллизации и срастания микрочастиц кварцевой затравки (тонкомолотого кварцевого песка), осаждение SiO2 из перенасыщенного раствора в виде кварца, дополнительного растворения в жидкой фазе диспергированного аморфизированного кварца и заполнение им большей части порового пространства. Процесс кристаллизации заканчивается при термической обработке. Количество жидкой фазы и расход щелочи уменьшается за счет достижения необходимой степени уплотнения. При этом скорость растворения и концентрация раствора SiO2 увеличивается, что уменьшает пористость готового изделия и позволяет уменьшить необходимое число микрочастиц кварцевой затравки, являющейся наиболее дорогой частью исходной смеси. Интенсификация кристаллизации и образование аморфизированного кварца при механическом воздействии способствует сокращению времени термической обработки, что позволяет снизить энергоемкость изготовления изделий. Прочность изделий, полученных из бетонной смеси, подвергнутой механическому воздействию в процессе формования, благодаря их плотности и отсутствию крупных дефектов структуры, достаточна для обработки их в автоклаве без применения дорогостоящей и быстро выходящей из строя формооснастки, что ведет к значительному повышению эффективности использования автоклавов и рентабельности производства.

Используя рассмотренный способ воздействия на компоненты, можно предложить такие бетонные смеси, в которых по сравнению с известными (4 и 7) снижено содержание дорогостоящих, энергоемких компонентов, количество влаги и щелочи, но при этом прочность изделий из таких бетонов увеличивается, а водопоглощение уменьшается.

Бетонную смесь готовят следующим образом. В смеситель принудительного действия последовательно вводят весовые доли кремнезема, молотого кварцевого песка, мелкого и крупного заполнителей. После перемешивания сухих компонентов в течение 40-60 секунд добавляют водный раствор щелочи - гидроксида натрия или жидкого стекла, перемешивание продолжается еще в течение 1,5-3 минут до получения однородной массы. Приготовленную таким образом бетонную смесь укладывают в форму установки для формования изделий, в которой осуществляется активация зерен бетонной смеси, ее гомогенизация и перемешивание. Изделие из кремнебетонной смеси подвергают автоклавной обработке в режиме 2,5-3 + 8-15 + 4 ч при давлении 1,2 МПа. Для испытаний изготавливались образцы из кремнебетонной смеси: кубы100 х 100 х100 мм, призмы 70 х 70 х 280 мм и цилиндры ⊘ 150 и l 150 мм.

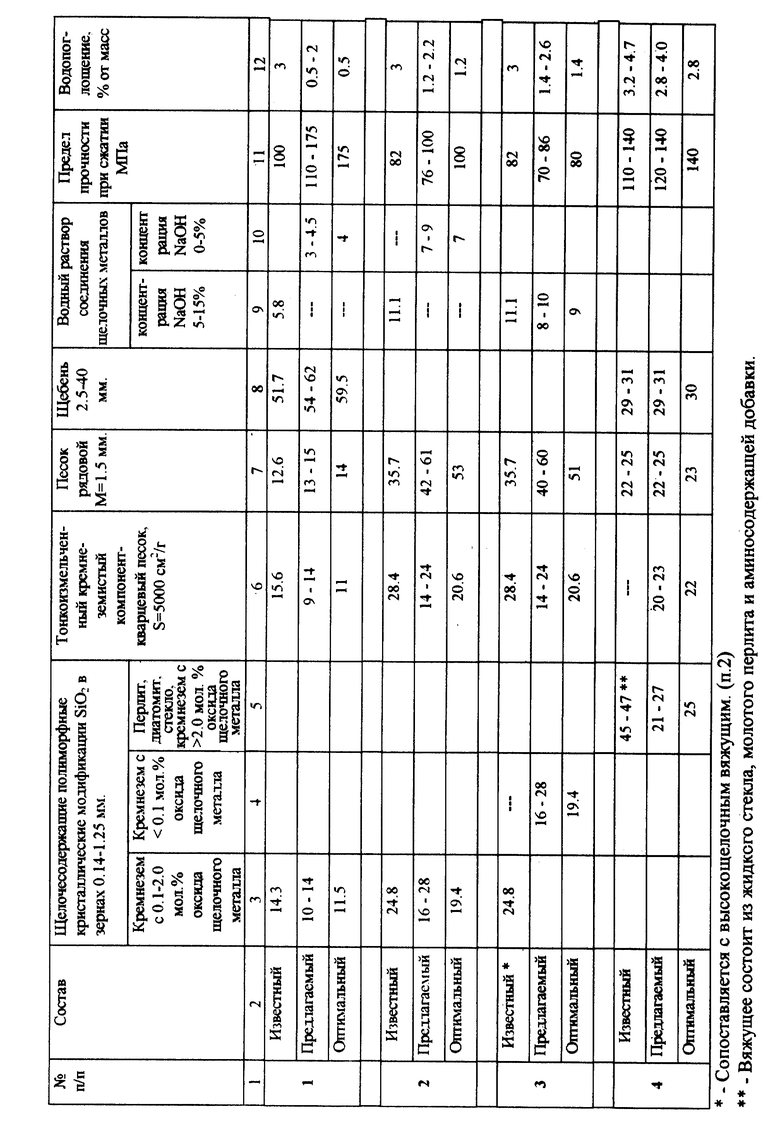

В таблице приведены 4 из ряда возможных вариантов бетонных смесей для изготовления материала на основе кремниевых вяжущих с указанием соотношения входящих в них компонентов, их прочности и водопоглощения в сопоставлении с аналогами.

В первом случае рассматривается химически стойкий бетон высокой плотности и прочности, в котором наряду с желочесодержащими кристаллическими модификациями кремнезема (с размерами зерен 0,14 - 1,25 мм и с содержанием оксидов щелочных металлов 0,1 - 2,0 мол.%), тонкоизмельченным (молотым) кварцевым песком (размер зерен соответствует S = 5000 см2/г) и рядовым кварцевым песком (с размером зерен М = 1,5 мм) используется щебень нескольких фракций (2,5 - 40 мм). Предлагаемые смеси, содержащие активированные зерна компонентов, по сравнению с известными содержат на 20-30% меньше дорогостоящих, энергоемких компонентов (кремниевого вяжущего, тонкомолотого кварцевого песка и щелочи), характеризуются значительно большей прочностью и меньшим водопоглощением. Морозостойкость таких изделий более 500 циклов.

Во втором случае рассматривается мелкозернистая бетонная смесь без щебня, но также, как и в первом случае, по сравнению с известной характеризуется теми же преимуществами.

В третьем случае рассматривается смесь и в таблице она сравнивается с известной мелкозернистой смесью. В этом случае полиморфные кристаллические модификации кремнезема практически не содержат оксидов щелочного металла, что значительно улучшает экологические характеристики процесса подготовки (обжига) этого компонента. Доли дорогостоящих, энергоемких компонентов этой смеси, щелочи и влаги также меньше, чем в известной мелкозернистой смеси, прочность изделий незначительно отличается, а водопоглощение также понижено.

Четвертый случай характеризуется снижением содержания в смеси жидкого стекла и отсутствием алюминосодержащих добавок.

Заявленные бетонные смеси по своим количественным и качественным содержаниям компонентов в настоящее время неизвестны.

Заявленные смеси являются оригинальными, не вытекают очевидным образом из существующих технологий производства строительных материалов.

Заявляемые смеси могут приготавливаться в производстве стройматериалов с использованием известных технических средств, сырья и материалов.

Источники информации

1. SU 1036701 A, 23.08.83.

2. SU 1390213 A, 23.04.88.

3. КИРИЛИШИН В.П. Кремнебетон, Киев, "Будивильник", 1975.

4. RU 2074144 C1, 27.02.97.

5. SU 1073208 A, 15.02.84.

6. SU 1177283 A, 07.09.85.

7. SU 1300009 A, 30.03.87.

8. SU 1357388 A1, 07.12.87.

9. ХОДОКОВ Г.С. ПЛУЦИК Э.Р. О растворимости тонкоизмельченного кварца в воде - ДАН СССР, т. 123, N 4, стр. 727, 1958 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ХИМИЧЕСКИ СТОЙКОГО КРЕМНЕБЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 1991 |

|

RU2074144C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ХИМИЧЕСКИ СТОЙКОГО КРЕМНЕБЕТОНА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ СЫРЬЕВОЙ СМЕСИ | 2006 |

|

RU2322419C2 |

| СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ОСОБО ПРОЧНЫХ КРУПНОГАБАРИТНЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2003 |

|

RU2239611C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2145948C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОГО КРЕМНЕБЕТОНА | 2006 |

|

RU2322424C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ УЛЬТРАДИСПЕРСНОГО ВЯЖУЩЕГО МАТЕРИАЛА | 2007 |

|

RU2375303C2 |

| БЕТОННАЯ СМЕСЬ | 1993 |

|

RU2079464C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2005 |

|

RU2283818C1 |

| Способ изготовления строительных материалов на магнезиальном вяжущем | 2002 |

|

RU2222508C1 |

| СМЕСЬ ДЛЯ КОРРОЗИОННО-СТОЙКОГО БЕТОНА | 2007 |

|

RU2343130C1 |

Бетонная смесь относится к промышленности строительных материалов и может быть использована при изготовлении химических стойких высокопрочных конструкций и изделий, в том числе облицовочных. Техническим результатом изобретения является уменьшение содержания дорогостоящих компонентов и воды в бетонных смесях на основе кремневых вяжущих, а также повышение плотности, прочности, водо- и морозостойкости кремнебетонных изделий и рентабельности производства. Бетонная смесь для изготовления изделий из материала на основе кремниевых вяжущих содержит кремниевое вяжущее с размером зерна до 1,25 мм из аморфных модификаций кремнезема, природного или полученного искусственным путем, содержащих какие-либо примеси, в том числе оксиды щелочного метала с 0,0-14,0 мол. %-ной концентрацией оксида щелочного металла, и молотый кварцевый песок. В соответствии с изобретением бетонная смесь содержит активированные зерна молотого кварцевого песка, заполнителя, указанного кремниевого вяжущего - аморфного кремнезема, жидкость затворения в виде водного раствора соединения щелочных металлов, например гидроксида натрия 0,0-15,0%-ной концентрации (в пересчете на гидроксид щелочного метала), причем активированные при формовании изделий и конструкций по способу изготовления из материала на основе кремниевых вяжущих, а в качестве заполнителя - щебень и/или рядовой кварцевый песок. 4 з.п. ф-лы 1 табл.

Указанные аморфные модификации кремнезема с концентрацией 0,1-2,0 мол.% оксида щелочного металла - 11,5

Молотый кварцевый песок - 11,0

Рядовой кварцевый песок - 14,0

Щебень - 59,5

Указанный водный раствор гидроксида натрия (концентрация меньше 5%) - 4,0

3. Бетонная смесь по п.1, отличающаяся тем, что она содержит в качестве заполнителя рядовой кварцевый песок, а указанные активированные при формовании изделий и конструкций по способу изготовления изделий из материала на основе кремниевых вяжущих компоненты при следующем их соотношении, мас.%:

Указанные аморфные модификации кремнезема с концентрацией 0,1-2,0 мол.% оксида щелочного металла - 19,4

Молотый кварцевый песок - 20,6

Рядовой кварцевый песок - 53,0

Указанный водный раствор гидроксида натрия (концентрация меньше 5%) - 7,0

4. Бетонная смесь по п.1, отличающаяся тем, что она содержит в качестве заполнителя рядовой кварцевый песок, а указанные активированные при формовании изделий и конструкций по способу изготовления изделий из материала на основе кремниевых вяжущих компоненты при следующем их соотношении мас.%:

Указанные аморфные модификации кремнезема с концентрацией меньше 0,1 мол.% оксида

Щелочного металла - 19,4

Молотый кварцевый песок - 20,6

Рядовой кварцевый песок - 51,0

Указанный водный раствор гидроксида натрия (концентрация больше 5%) - 9,0

5. Бетонная смесь по п.1, отличающаяся тем, что она содержит в качестве указанной жидкости затворения жидкое стекло, в качестве заполнителя - рядовой кварцевый песок и щебень, а указанные активированные при формовании изделий и конструкций по способу изготовления изделий из материала на основе кремниевых вяжущих компоненты при следующем их соотношении, мас.%:

Указанные аморфные модификации кремнезема и жидкое стекло с концентрацией более 2 мол.% оксида щелочного металла - 25

Молотый кварцевый песок - 22

Рядовой кварцевый песок - 23

Щебень - 30

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ХИМИЧЕСКИ СТОЙКОГО КРЕМНЕБЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 1991 |

|

RU2074144C1 |

| RU 2070872 C1, 27.12.1996 | |||

| СТРОИТЕЛЬНАЯ СМЕСЬ | 1991 |

|

RU2040503C1 |

| Кремнебетонная смесь | 1973 |

|

SU478802A1 |

| SU 1300009 A1, 30.03.1987 | |||

| Бетонная смесь | 1981 |

|

SU1036701A1 |

| US 4234347 A, 18.11.1980 | |||

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

2001-05-20—Публикация

1998-09-25—Подача