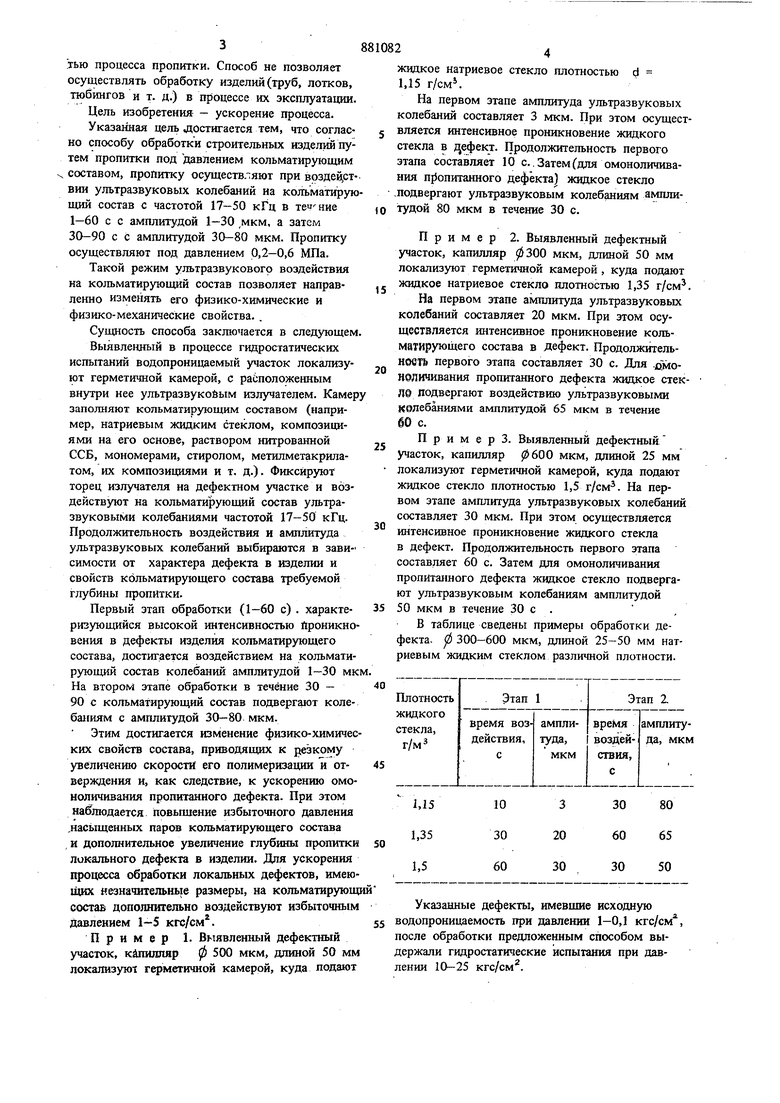

Изобретение относится к производству строительных изделий на основе минеральных вяжущих веществ, в частности бетонных, железобетонных, асбоцементных труб, лотков, тюбингов и т. д. На стадии производства и зксплуатации указанных изделий в них могут образовываться водопроницаемые локальные дефекты, представленные в большинстве случаев капиллярами различного диаметра и формы. Известен способ уплотнения бетона с помощью пропитки его цементным молоком путем инъекции. К инъектируемому цементу предъявляются повышенные требования по его дисперсности, и цементирование дает положительный зффект лишь для бетонов, имеющих козффициент фильтрации выше чем 1 см/мин. Наиболее глубокое заполнение пор достигается при использовании в качестве пропитывающих веществ газов (COj, газообразный SiFj, печные отходящие газы) 1 . Однако для пропитки газами необходимо монтирование специальных камер, обладающих высокой герметичностью и оборудованных вентиляционными устройствами для их дегазации, что значительно усложняет и удорожает зтот способ. Известен также способ уплотнения напорной железобетонной трубы, заключающийся в последовательном осуществлении герметизации трубы, подачи в ее полость кольматирующего состава в виде водаогр раствора нитрованной сульфитно-спиртовой барды и дополнительно подаваемого под давлением раствора натриевсмО стекла 2. Наиболее близким к изобретеиию является способ обработки строительных изделий nyteM пропитки под давление1м кольматирующим сост ом. Пропитку осуществляют жидким стеклом с кремнеземистым модулем 2,65-3,4 и плотностью 1,36-1,51 кг/см под давлением, превьцшющим испытательное, но не выше давления трещиностойкостиГ 33. К иедостаткам говестного способа следует отнести необходимость специального стационарного оборудования и использования для пропит ки большого количества кош1матирующего состава (до нескольких тонн) при фактическом его расходе -0,01-0,1 кг, а также длительное3 .тью процесса пропитки. Способ не позволяет осуществлять обработку изделий (труб, лотков, тюбингов и т. д.) в процессе их эксплуатации. Цель изобретения - ускорение процесса. Указанная цель достигается тем, что согласно способу обработки строительных изделий путем пропитки под давлением кольматирующим , составом, пропитку осуществляют при врздецстВИИ ультразвуковых колебаний на колъматирую щий состав с частотой 17-50 кГц в течение 1-60 с с амплитудой 1-30 ,мкм, а затем 30-90 с с амплитудой 30-80 мкм. Пропитку осуществляют под давлением 0,2-0,6 МПа. Такой режим ультразвукового воздействия на кольматирующий состав позволяет направленно изменять его физико-химические и физико-механические свойства. . Сущность способа заключается в следующем Выявленный в процессе гидростатических испытаний водопроницаемый участок локализуют герметичной камерой, с расположенным внутри нее ультразвукобым излучателем. Камер заполняют кольматирующим составом (например, натриевым жидким стеклом, композициями на его основе, раствором нитрованной ССБ, мономерами, стиролом, метилметакрилатом, их композициями и т. д.). Фиксир)тот торец излучателя на дефектном участке и воздействуют на кольматирующий состав ультразвуковыми колебаниями частотой 17-50 кГц. Продолжительность воздействия и амплитуда ультразвуковых колебаний выбираются в зависимости от характера дефекта в изделии и свойств кбльматирующего состава требуемой глубины пропитки. Первый зтап обработки (1-60 с) . характеризуюш11Йся высокой интенсивностью йроникновения в дефекты изделия кольматирующего состава, достигается воздействием на кольматирующий состав колебаний амплитудой 1-30 мк На втором этапе обработки в течение 30 - 90 с кояьматирующий состав подвергают колебшгиям с амплитудой 30-80 мкм. Этим достигается изменение физико-химичес ких свойств состава, приводящих к резкому увеличению скорости его полимеризации и отверждения и, как следствие, к ускорению омоноличивания пропитанного дефекта. При этом наблюдается повьпиение избыточного давления ,нась1щенных паров кольматирующего состава и дополнительное увеличение глубины пропитки локального дефекта в изделии. Для ускорения процесса обработки локальных дефектов, имею щих незначительные размеры, на кольматирующ состав дополнительно воздействуют избыточным Давлением 1-5 кгс/см. Пример 1. Внявленный дефектный участок, кйпилляр 0 500 мкм, длиной 50 мм локализую герметичной камерой, куда подают жидкое натриевое стекло плотностью d 1,15 г/см. На первом этапе амплитуда ультразвуковых колебаний составляет 3 мкм. При этом осуществляется интенсивное проникновение жидкого стекла в ; ефект. Продолжительность первого этапа составляет 10 с.. Затем (для омоноличивания П15опитанного дефекта) жидкое стекло подвергают ультразвуковым колебаниям амшштудой 80 мкм в течение 30 с. Пример 2. Выявленный дефектный участок, капилляр 0300 мкм, длиной 50 мм локализуют герметичной камерой, куда подают жидкое натриевое стекло плотностью 1,35 г/см. На первом этапе амплитуда ультразвуковых колебаний составляет 20 мкм. При этом осуществляется интенсивное проникновение кольматирующего состава в дефект. Продолжительность первого этапа составляет 30 с. Для .дмоноличивания пропитанного дефекта жидкое стекле подвергают воздействию ультразвуковыми колебаниями амплитудой 65 мкм в течение 60 с. П р и м е р 3. Выявленный дефектный участок, капилляр 06QO мкм, длиной 25 мм локализуют герметичной камерой, куда подают жидкое стекло плотностью 1,5 г/см-. На первом этапе амплитуда ультразвуковых колебаний составляет 30 мкм. При этом осуществляется интенсивное проникновение жидкого стекла в дефект. Продолжительность первого этапа составляет 60 с. Затем для омоноличивания пропитанного дефекта жидкое стекло подвергают ультразвуковым колебаниям амплитудой 50 мкм в течение 30 с . В таблице сведены примеры обработки дефекта, р 300-600 мкм, длиной 25-50 мм натриевым жидким стеклом различной плотности. Указанные дефекты, имевшие исходную водопроницаемость при давлении 1-0,1 кгс/см, после обработки предложенным способом выдержали гидростатические испытания при давлении 10-25 кгс/см. Предлагаемый способ обладает простотой, высокой скоростью и надежностью обработки дефектов в изделиях, малым расходом кольматирующего состава (50-200 г), возможностью обрабатывать дефекты в изделиях, находящихся . в эксплуатации. Формула Изобретени 1. Способ обработки строительных изделий путем пропитки под давлением кольматирующим составом, отличающийся тем, что, с целью ускорения процесса, пропитку осуществляют при воздействии ультразвуковых 8 6 колебаний на кольматирующий состав с часто той 17-50 кГц в течение Г-60 с с амплитудой 1-30 мкм, а затем 30-90 с с амплитудой 30-80 мкм. . 2. Способ по П.1, отличающийся тем, что пропитку осуществляют под давлением 0,2-0,6 МПа. Источники информации, принятые во внимание при зкспертизе 1. Чеховский Ю. В. Понижение проницаемости бетона. М., Энергия, 1%8. 2.Авторское свидетельство СССР N 410275, кл. G 01 М 3/08, 1970. 3.Авторское свидетельство СССР N 70%00, кл. С 04 В 41/24, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бетонных и железобетонных труб | 1974 |

|

SU709600A1 |

| Способ пропитки деталей | 1979 |

|

SU854580A1 |

| Способ изготовления напорных трубчатых изделий из бетонных смесей | 1988 |

|

SU1576344A1 |

| Способ нанесения пропиточной композиции на основе битума для обработки асфальтобетонных покрытий | 2021 |

|

RU2755194C1 |

| Способ обработки строительных конструкций и композиция для пропитки | 1980 |

|

SU992497A1 |

| СПОСОБ ЗАВАРКИ ДЕФЕКТОВ В ОТЛИВКАХ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1997 |

|

RU2109611C1 |

| СПОСОБ ОБРАБОТКИ БЕТОННЫХ ИЗДЕЛИЙ | 1971 |

|

SU421677A1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОПИТКИ ПОВЕРХНОСТЕЙ ГИПСОСОДЕРЖАЩИХ ИЗДЕЛИЙ | 2013 |

|

RU2524713C1 |

| Способ обработки изделий,содержащих поры и/или капилляры | 1978 |

|

SU910224A1 |

| Способ изготовления бетонных изделий | 1981 |

|

SU994452A1 |

Авторы

Даты

1981-11-15—Публикация

1980-03-04—Подача