Изобретение относится к промышлен ности сборных строительных конструкций и может быть использовано для производства бетонных и железобетонньйс конструкций из бетона нормального, ускоренного и автоклавного твердения. Известен способ изготовления бетонных изделий путем введения .в бетонную смесь серы в виде гранул раз мером 0,5-2мм, формования изделий с последующей сушкой изделий при тем пературе, не превышающей температуру плавления серы. После сушки поверхность изделий нагревают до 119 155°С, вследствие чего сера плавится, таким образом упрочняя поверхнЬстные слои СИ. Однако гранулы серы вследствие йвоих сравнительно больших размеров не позволяют создавать однородную структуру, и после их плавления в бетоне образуются пустоты, являющие ся концентраторами напряжений и, та КИМ образом, понижающими механическую прочность материала в целом. Да ный процесс является продолжительны и трудоемким, так как сперва провод сушку изделия (что требует много вр мени и тепловой энергии), а затем дополнительный нагрев для плавления серы. Изделия, изготовленные таким способом, неоднородны по объему, так как сера распределена и импрегнирована лишь во внешних слоях. Поэтому способ не пригоден, например, для резательной технологии ячеистобетонных изделий, так как изделия, находящиеся в середине массива не испытывают эффект упрочнения серой. Наиболее близким к изобретению является способ изготовления бетонных изделий, включающий перемешивание компонентов бетонной смеси с предварительно молотой серой, формование изделий и тепловлажностную обработку их при температуре выше температуры плавления серы. Тепловлажностную обработку изделий провс- дят в автоклаве при давлении 10 атм при 180° С С2. Однако известный способ не позволяет получить изделия с высокой прочностью и однородностью структуры. Цель изобретения - повышение прочности и однородности изделий. Указанная цель достигаетсятем, что согласно способу изготовления бетонных изделий, включающему перемешивание компонентов бетонной смеси

с предварительно молотой серой, формование изделий и тепловлажностную обработку их при температуре выше температуры плавления серы, последнюю подвергают помолу совместно с кремнеземистым компонентом смеси. Серу подвергают помолу с песком до удельной поверхности 500-3000 , затем дозируют в смеситель совместно с вяжущим и водой и перемешивают до заданной однородности. После этого любым известным способом из полученной смеси формуют изделия.

Изделия отверждают, при этом плавление серы совмещают с твердением материала и осуществляют в среде насыщенного пара, в интервале 112 250С при давлении 0,06-1,2 МПа, например, в автоклаве.

Частицы серы при этом плавятся, заполняя микропоры, капилляры и соединяя внутренние поверхности микротрещин . Таким образом повышаетсямонолитность бетона, растет его прочшэсть на сжатие, растяжение и также водонепроницаемость и-, следовательно морозостойкость и стойкость против химической агрессии.

Практическое осуществление спосо: ба приводится на примере газобетона автоклавного твердения.

В шаровой мельнице мелят кварцевый песок с добавкой технической серы в количестве 2% от веса песка до удельной поверхности 21QO . Полученный мелкодисперсный песок с

(

Вид псмола

добавкой серы перемешивают в газобетоносмесителе с вяжущим, состоящим из 87,5% портландцемента М 500 и 12,5% извести в соотношении вяжущее: кремнезем 1:1,5 и водой затворения в количестве 45% от веса сухих составляющих в течение 3 мин. Затем добавляют алюминиевую суспензию, содержащую 0,04% алюминиевого порошка ПАП-1 от веса сухих составляющих, и смесь перемешивается еще 1 мин. Полученную смесь укладывсшзт в формы, где она в течении 20-25 мин вспучивается, увеличивая объем примерно в 2 раза. После четырехчасовой выдержки смесь, схватываясь, достигает 5 пластической прочности .12-15 кПа, и с поверхности форм срезают горбушку . Потом изделия загружают в автоклав, где подвергают тепловлажностной обработке в среде насыщенного пара при Т. и давлении 0,8 МПа в течении 12 ч по режиму 2,5+1,5+6,5+2,5 (удаление воздуха из автоклава путем его продувки + подъем давления до 0,8 МПа + изотерс мическая выдержка + снижение давления до атмосферного).

После автоклавной обработки образцы ячеистого бетона высушивают до постоянного веса и испытывают.

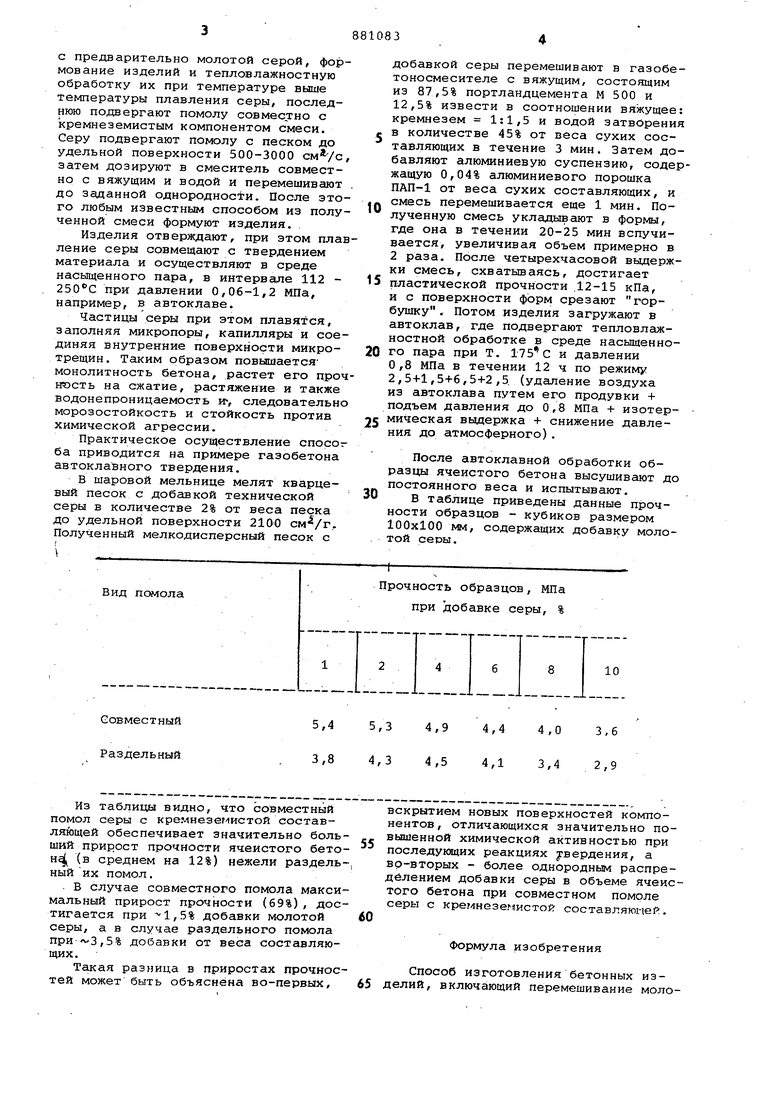

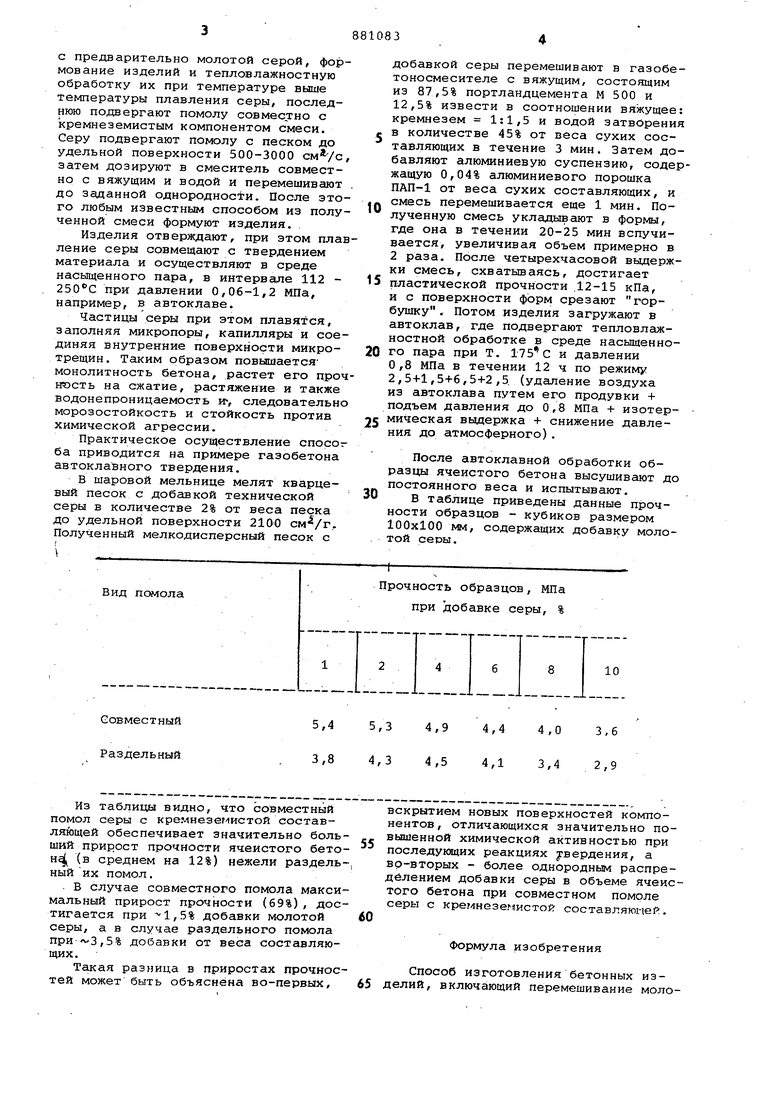

В таблице приведены данные прочности образцов - кубиков размером 100x100 мм, содержащих добавку молотой серы.

-f

ч

Прочность образцов, МПа при добавке серы, %

| название | год | авторы | номер документа |

|---|---|---|---|

| Ячеистобетонная смесь | 1979 |

|

SU773008A1 |

| СМЕСЬ ДЛЯ КОРРОЗИОННО-СТОЙКОГО БЕТОНА | 2007 |

|

RU2343130C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ И СИЛИКАТНОЕ СТЕНОВОЕ ИЗДЕЛИЕ | 2006 |

|

RU2303014C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ДЛЯ ЯЧЕИСТЫХ СИЛИКАТНЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2009 |

|

RU2409534C1 |

| СПОСОБ БЕЗАВТОКЛАВНОГО ИЗГОТОВЛЕНИЯ ГАЗОБЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2083535C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПЕНОГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2015 |

|

RU2614865C1 |

| БЕСКЛИНКЕРНОЕ ВЯЖУЩЕЕ | 2006 |

|

RU2308428C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ВЯЖУЩЕГО (ВАРИАНТЫ) | 2000 |

|

RU2196748C2 |

| ГИДРОФОБИЗИРУЮЩИЙ ГРАНУЛИРОВАННЫЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ КРЕМНЕЗЕМИСТОГО СЫРЬЯ ДЛЯ БЕТОННОЙ СМЕСИ, СОСТАВ БЕТОННОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И БЕТОННОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2015 |

|

RU2602436C1 |

| СПОСОБ ПРИМЕНЕНИЯ ОБРАТНОГО ШЛАМА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ПРИ ПРОИЗВОДСТВЕ ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2023 |

|

RU2804062C1 |

Совместный 5,4 5,3 Раздельный 3,8 4,3 Из таблицы видно, что совместный помол серы с кремнезег1Истой составляющей обеспечивает значительно боль ший прирост прочности ячеистого бето н (в среднем на 12%) нежели раздель ный их помол. . в случае совместного помола макси мальный прирост прочности (69%) , дос тигается при 1,5% добавки молотой серы, а в случае раздельного помола при 3,5% добавки от веса составляющих. Такая разница в приростах прочное тей может быть объяснена во-первых. 4,9 4,4 4,0 3,6 4,5 4,1 3,4 2,9 вскрытием новых поверхностей компонентов, отличающихся значительно повышенной химической активностью при последукнцих реакциях увердения, а во-вторых - более однородным распределением добавки серы в объеме ячеистого бетона при совместном помоле серы с кре /1незе.чистой составляюпей. Формула изобретения Способ изготовления бетонных изделий, включающий перемешивание моло5881того кремнеземистого компонента, вяжущего, воды и молотой серы, формовавне изделий и тепловлажностную обработку их при температуре выше температуры плавления серы, отличающ и и с я тем, что, с целью повышения прочности и однородности изделий, кремнеземистый компонент и серу перед перемешиванием измельчают совместно.. 0836 Источники информации, принятые во в.нимание при экспертизе i. заявка Великобритании № 1477810, кл. в 28 В 1/00, опублик. с 1977. з. РЖ Химия. Строительные материалы, 1976, № 19, с. 325 (прототип).

Авторы

Даты

1981-11-15—Публикация

1979-03-01—Подача